K465 Alloy Powder

Bột hợp kim K465 là dựa trên niken Siêu nhân Điều đó cung cấp sức mạnh cao và khả năng chống ăn mòn ở nhiệt độ cao. Nó được sử dụng rộng rãi trong hàng không vũ trụ, sản xuất điện và các ngành chế biến hóa học.

MOQ thấp

Cung cấp số lượng đơn hàng tối thiểu thấp để đáp ứng các nhu cầu khác nhau.

OEM & ODM

Cung cấp các sản phẩm tùy chỉnh và dịch vụ thiết kế để đáp ứng nhu cầu độc đáo của khách hàng.

Cổ phiếu đầy đủ

Đảm bảo xử lý đơn hàng nhanh và cung cấp dịch vụ đáng tin cậy và hiệu quả.

Sự hài lòng của khách hàng

Cung cấp các sản phẩm chất lượng cao với sự hài lòng của khách hàng tại cốt lõi.

Chia sẻ sản phẩm này

Mục lục

Bột hợp kim K465: Thành phần, tính chất, ứng dụng và thông số kỹ thuật

K465 đã trở thành một lựa chọn phổ biến cho các ngành công nghiệp hàng không vũ trụ, phát điện và chế biến hóa học nơi các thành phần phải chịu nhiệt độ cao hoặc môi trường tích cực. Nó cho phép hình học phức tạp được in 3D cho hiệu suất tối ưu.

Bài viết này cung cấp thông tin chi tiết về bố cục, tính chất, ứng dụng, thông số kỹ thuật, tính khả dụng, xử lý và so sánh bột Superalloy K465 cho sản xuất phụ gia.

Thành phần bột hợp kim K465

Thành phần danh nghĩa của bột siêu hợp dựa trên niken K465 được đưa ra dưới đây:

| Yếu tố | Cân nặng % |

|---|---|

| Niken (NI) | Sự cân bằng |

| Crom (CR) | 15 – 17% |

| Cobalt (CO) | 9 – 10% |

| Molypdenum (MO) | 3% |

| Tantalum (TA) | 4.5 – 5.5% |

| Nhôm (AL) | 5 – 6% |

| Titanium (TI) | 0.5 – 1% |

| Boron (B) | Tối đa 0,01% |

| Carbon (c) | Tối đa 0,03% |

| Zirconium (Zr) | Tối đa 0,01% |

| Niobi (NB) | Tối đa 1% |

Niken tạo thành cơ sở của hợp kim và cung cấp một ma trận khối tập trung vào mặt cho cường độ nhiệt độ cao. Các yếu tố như crom, coban và molybdenum góp phần tăng cường dung dịch rắn và cho phép làm cứng lượng mưa.

Nhôm và titan được thêm vào để tạo thành các kết tủa gamma nguyên tố Ni3 (AL, TI) để cung cấp độ cứng và điện trở leo lên tới 700 ° C. Tantalum cung cấp dung dịch rắn tăng cường và tạo thành cacbua để kiểm soát cấu trúc hạt. Boron tạo điều kiện cho sự kết tủa của các cacbua phức tạp.

Thành phần cân bằng của bột siêu hợp Niken K465 dẫn đến sự kết hợp giữa sức mạnh, độ dẻo, khả năng chống ăn mòn và khả năng hàn cần thiết cho các thành phần sản xuất phụ gia hiệu suất cao. Các mức tối ưu hóa của các yếu tố hợp kim có thể được điều chỉnh dựa trên các yêu cầu phần cuối cùng.

Thuộc tính bột hợp kim K465

K465 Superalloy Powder được xử lý thông qua phản ứng tổng hợp giường bằng laser hoặc chùm tia điện tử thể hiện các tính chất sau đây trong trạng thái xử lý nhiệt và được xử lý nhiệt:

Tính chất cơ học

| Tài sản | Điều kiện được xây dựng | Sau khi xử lý nhiệt |

|---|---|---|

| Sức căng | 1050 – 1250 MPa | 1150 – 1350 MPa |

| Sức mạnh năng suất | 750 – 950 MPa | 1000 – 1200 MPa |

| Kéo dài | 10 – 25% | 8 – 15% |

| Độ cứng | 35 – 45 giờ | 42 – 48 giờ |

- Mức độ sức mạnh cao có thể so sánh với các siêu hợp sản dựa trên Cast và rèn NI

- Độ dẻo được giữ lại sau khi xử lý nhiệt cho phép một số hình thành/rèn

- Lượng mưa cứng bằng giai đoạn gamma Prime sau khi xử lý dung dịch

Tính chất vật lý

| Tài sản | Giá trị |

|---|---|

| Tỉ trọng | 8.1 – 8.3 g/cc |

| Độ nóng chảy | 1260 – 1350 ° C. |

| Dẫn nhiệt | 11 – 16 w/m-k |

| Hệ số mở rộng nhiệt | 12 – 16 x 10 & lt; sup & gt; -6 & lt;/sup & gt; /K |

Tính chất nhiệt độ cao

| Tài sản | Giá trị |

|---|---|

| Nhiệt độ dịch vụ | Lên đến 700 ° C |

| Kháng oxy hóa | Tốt tới 850 ° C |

| Độ ổn định pha | Giữ lại sức mạnh lên đến 70% điểm nóng chảy |

| Creep Rupture Sức mạnh | 140 MPa ở 700 ° C trong 1000 giờ |

- Giữ lại hơn một nửa cường độ ở nhiệt độ dịch vụ tối đa

- Chống lại quá trình oxy hóa và ăn mòn nóng trong môi trường tuabin khí

- Sức mạnh vỡ creep tuyệt vời dưới tải ở nhiệt độ cao

Các thuộc tính đáng chú ý khác

- Có thể hàn bằng cách sử dụng các phương pháp hàn Fusion Fusion thông thường

- Độ hoàn thiện bề mặt tốt và độ chính xác kích thước trong các bản dựng AM

- Có thể tùy chỉnh với các phương pháp xử lý nhiệt khác nhau

- Mệt mỏi nhiệt và khả năng tăng tăng trưởng crack cao

Tập hợp các tính chất cơ học, vật lý và nhiệt cân bằng làm cho K465 phù hợp cho môi trường khắc nghiệt phải đối mặt trong động cơ hàng không vũ trụ, hệ thống phát điện và thiết bị xử lý hóa học. Các thuộc tính có thể được điều chỉnh dựa trên các yêu cầu ứng dụng.

Ứng dụng bột hợp kim K465

Các ứng dụng chính của các bộ phận Superalloy K465 được sản xuất phụ gia bao gồm:

Không gian vũ trụ:

- Lớp lót đốt cháy, công cụ tăng, giá đỡ ngọn lửa trong động cơ phản lực

- Khung cấu trúc, khung, vỏ, phụ kiện

- Các thành phần phần nóng như lưỡi tuabin và van

- Hệ thống đẩy tên lửa và động cơ tàu vũ trụ

Sản xuất điện:

- Bộ trao đổi nhiệt, đường ống, van, đa tạp trong nồi hơi và hệ thống thu hồi nhiệt

- Các thành phần đường dẫn khí nóng tuabin khí như vòi phun, tấm vải liệm

- Máy thu năng lượng mặt trời và người thu gom

Ô tô:

- Bánh xe tăng áp và vỏ

- Tổ chức và các thành phần hệ thống ống xả

Xử lý hóa học:

- Ống cải cách, bình phản ứng, bộ phận trao đổi nhiệt

- Đường ống, van, bơm cho hóa chất ăn mòn

- Công cụ như trục gá, đồ đạc cho các bộ phận tổng hợp

Những lợi ích:

- Chịu được sử dụng duy trì ở mật độ thấp hơn hơn 700 ° C so với hợp kim cạnh tranh

- Quá trình oxy hóa và chống ăn mòn trong môi trường khí nóng

- Giảm trọng lượng thành phần so với hợp kim niken đúc

- Cho phép không thể làm hình học được tối ưu hóa phức tạp với việc đúc

- Hợp nhất nhiều phần thành một thành phần in

- Lưu chất thải vật liệu liên quan đến các phương pháp trừ

- Thời gian dẫn ngắn hơn so với xử lý truyền thống

K465 thường được sử dụng để thay thế cho các siêu hợp chất nặng hơn, tốn kém hơn trong động cơ hàng không vũ trụ và hệ thống điện trên đất liền. Bột hợp kim có thể được thiết kế để đáp ứng các yêu cầu trong các điều kiện nhiệt độ, áp suất và dịch vụ ăn mòn.

Thông số kỹ thuật của bột hợp kim K465

Bột hợp kim K465 cho các quy trình AM được cung cấp bởi các nhà sản xuất khác nhau cho các thông số kỹ thuật danh nghĩa sau đây:

| Tham số | Sự chỉ rõ |

|---|---|

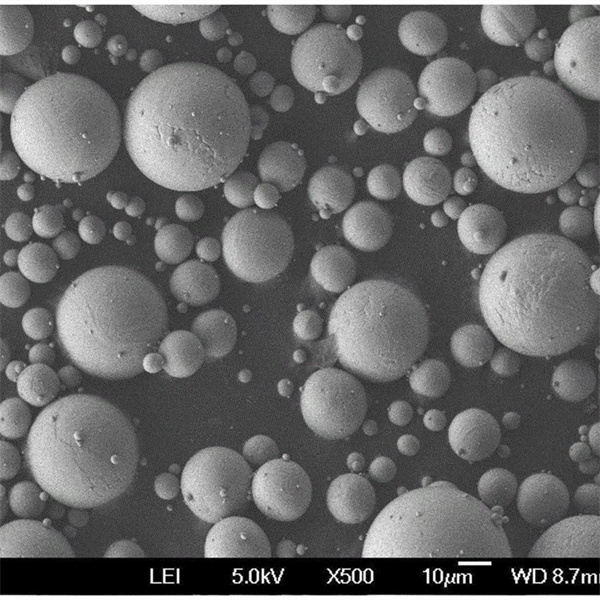

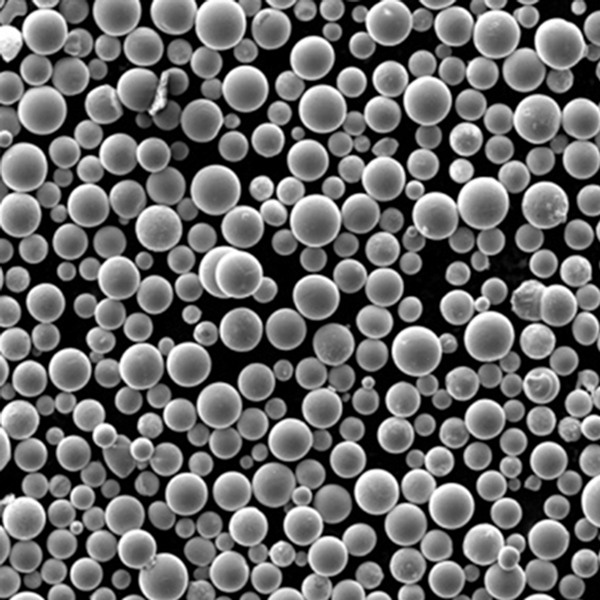

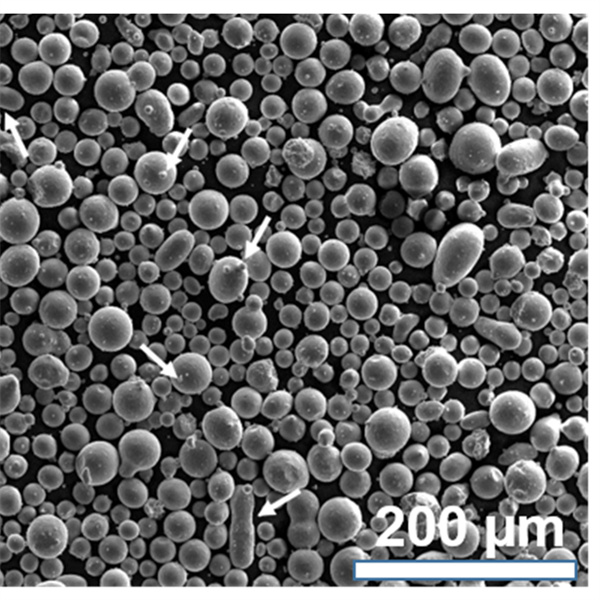

| Phân phối kích thước hạt | 15 – 53 micron |

| Hàm lượng oxy | Tối đa 0,05% |

| Hàm lượng nitơ | Tối đa 0,05% |

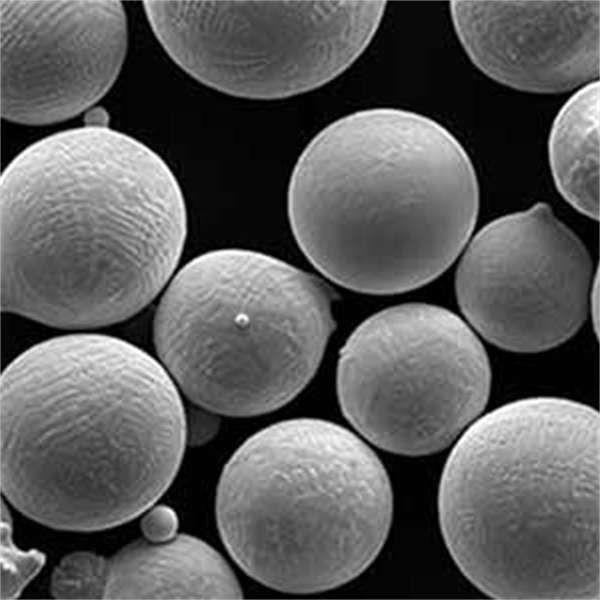

| Hình thái | Hình cầu |

| Mật độ rõ ràng | 4.0 – 4,5 g/cc |

| Chạm vào mật độ | 4.5 – 5,0 g/cc |

| Lưu lượng dòng chảy | 15 – 25 s/50g |

- Phân phối kích thước hạt bột được tối ưu hóa cho các quy trình AM

- Khả năng lưu lượng bột cao đảm bảo lớp thống nhất lây lan

- Hàm lượng oxy thấp giảm thiểu rủi ro khiếm khuyết trong các bản dựng

- Hình thái hình cầu cung cấp mật độ đóng gói và giường bột tốt

Các yêu cầu bổ sung:

- Bột nên được xử lý trong bầu không khí trơ để ngăn ngừa ô nhiễm

- Độ ẩm phải được giữ dưới 0,1% trọng lượng cho dòng chảy bột tốt

- Tuổi thọ lưu trữ tạm thời lên đến 1 năm trong các thùng chứa kín với argon

- Hộp đựng mở được sử dụng trong vòng 1 tuần để tránh suy thoái

Thông số kỹ thuật của bột về kích thước, hình dạng, hóa học và xử lý là rất quan trọng để đạt được các bộ phận AM mật độ cao với các tính chất cơ học dự kiến.

K465 có sẵn bột hợp kim

Bột Superalloy K465 có thể có nguồn gốc từ các nhà cung cấp chính như:

| nhà chế tạo | tên sản phẩm |

|---|---|

| HOÀN TOÀN | Ta1 |

| Phụ gia thợ mộc | Cartech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Eld clat nó t nó đã ăn nó 46 |

Bột hợp kim được bán với nhiều kích cỡ khác nhau, từ 1 kg các thùng chứa cho mục đích R & amp; D lên tới 1000 kg cho khối lượng sản xuất. Giá dao động từ $ 90-150 mỗi kg dựa trên số lượng và nhà sản xuất.

Thời gian dẫn đầu Đối với việc mua sắm thường nằm trong khoảng từ 2-8 tuần sau khi xác nhận đặt hàng. Phân phối kích thước hạt tùy chỉnh và xử lý đặc biệt có thể yêu cầu thời gian dẫn dài hơn.

Hàng tồn kho K465 nên được theo dõi chặt chẽ và sắp xếp lại trước khi hết. Thiếu hụt có thể gây ra thời gian ngừng hoạt động của máy. Xem xét khoảng cách ra các đơn đặt hàng theo thời gian để duy trì cổ phiếu.

K465 Xử lý bột hợp kim

Phạm vi tham số cho các quy trình AM:

| Process | Làm nóng nhiệt độ | Độ dày lớp | Năng lượng laser | Tốc độ quét | Khoảng cách nở |

|---|---|---|---|---|---|

| DMLS | 150 – 180 ° C. | 20 – 60 μm | 195 – 250 w | 600 – 1200 mm/s | 0,08 – 0,12 mm |

| EBM | 1000 – 1100 ° C. | 50 – 200 μm | 5 – 25 Ma | 50 – 200 mm/s | 0.1 – 0,2 mm |

- DMLS = thiêu kết laser kim loại trực tiếp

- Ebm = chùm electron tan chảy

- Một phạm vi rộng hơn các tham số cho phép linh hoạt tối ưu hóa cho hoàn thiện bề mặt, thời gian xây dựng hoặc tính chất cơ học

- Làm nóng trước làm giảm ứng suất dư; cao hơn cho EBM do nhiệt độ cao hơn

- Tốc độ quét chậm hơn cải thiện mật độ nhưng thời gian xây dựng kéo dài

- Khoảng cách nở mịn làm giảm độ xốp nhưng yêu cầu nhiều lần quét

Hậu xử lý:

- Loại bỏ các bộ phận khỏi tấm xây dựng bằng cách cắt dây EDM

- Loại bỏ bột còn lại thông qua vụ nổ hạt thủy tinh

- Điều trị nhiệt giảm căng thẳng ở 870 ° C trong 1 giờ

- Điều trị hông ở 1160 ° C dưới áp suất 100 MPa trong 4 giờ

- Xử lý nhiệt độ cứng ở tuổi 760 ° C trong 10 giờ

Lợi ích của việc xử lý hậu kỳ:

- HIP đóng các khoảng trống bên trong và giảm thiểu độ xốp

- Phương pháp điều trị nhiệt làm giảm căng thẳng dư và đạt được độ cứng tối ưu

- Sản lượng các bộ phận dày đặc gần 100% với các tính chất cơ học tương đương với đúc và rèn

- Việc ép đặc biệt nóng (hông) và phương pháp điều trị nhiệt có thể tăng cường hơn nữa các đặc tính

Lựa chọn tham số, cấu trúc hỗ trợ, định hướng xây dựng, các bước sau xử lý đều có thể tối ưu hóa dựa trên công nghệ AM được sử dụng và các thuộc tính cần thiết.

Cách K465 so sánh với các loại bột siêu hợp khác

K465 vs Inconel 718

| Hợp kim | K 465 | Inconel 718 |

|---|---|---|

| Tỉ trọng | Cao hơn | Thấp hơn |

| Sức căng | Tương tự | Tương tự |

| Nhiệt độ dịch vụ | Cao hơn 100 ° C | Lên đến 650 ° C |

| Trị giá | 2x đắt hơn | Kinh tế hơn |

- K465 được chọn cho khả năng nhiệt độ cao hơn khi tăng chi phí là hợp lý

- Inconel 718 kinh tế hơn cho các ứng dụng nhiệt độ thấp hơn

K465 vs Haynes 282

| Hợp kim | K 465 | Haynes 282 |

|---|---|---|

| Khả năng xử lý | Tốt hơn | Khó hơn |

| Dẫn nhiệt | Cao hơn | Thấp hơn |

| Nhiệt độ dịch vụ | Tương tự | Tương tự |

| Trị giá | Tương tự | Tương tự |

- K465 dễ dàng hơn để in laser và xử lý hậu kỳ mà không bị nứt

- Haynes 282 dễ bị củng cố vào các vết nứt trong quá trình xây dựng

K465 vs cm 247 LC

| Hợp kim | K 465 | CM 247 LC |

|---|---|---|

| Tỉ trọng | Thấp hơn | Cao hơn |

| Sức mạnh | Tương tự | Tương tự |

| Độ dẻo | Cao hơn | Thấp hơn |

| Trị giá | Thấp hơn | Cao hơn |

- K465 có sự kết hợp tốt hơn giữa sức mạnh và độ dẻo

- Hợp kim chi phí thấp hơn thay thế cho CM 247 LC

K465 vs Inconel 625

| Hợp kim | K 465 | Inconel 625 |

|---|---|---|

| Nhiệt độ dịch vụ | Cao hơn | Lên đến 700 ° C |

| Chống ăn mòn | Vừa phải | Xuất sắc |

| Trị giá | Cao hơn | Thấp hơn |

| khả dụng | Giới hạn hơn | Có sẵn |

- Inconel 625 được chọn trong đó kháng ăn mòn vượt qua khả năng nhiệt độ cao

- K465 ưa thích cho các bộ phận động cơ phản lực nhìn thấy nhiệt độ khắc nghiệt

Understanding where K465 excels or falls short compared to alternatives aids material selection for AM components. The alloy can be tailored to shift the balance between cost, availability, processability, and properties.

K465 Alloy Powder – Frequently Asked Questions

Q: What pre-processing steps are required for K465 powder?

A: K465 powder needs to be dried for 1-4 hours at 100-150°C to remove moisture absorbed during shipping and storage. Sieving between 20-63 microns will eliminate large particles that can cause recoater issues.

Q: Does K465 require hot isostatic pressing (HIP) post-processing?

A: HIP is recommended but not mandatory for K465. It helps close internal voids and achieve maximum density and mechanical properties. HIP at 1160°C under 100 MPa for 4 hours is typical.

Q: What heat treatments can be used to tailor K465 properties?

A: Solution treatment at 1150°C plus single or double aging between 700-850°C is used to optimize strength and ductility. Rapid cooling after solution treatment enhances properties.

Q: Is K465 superalloy weldable for repair purposes?

A: Yes, K465 can be welded using ER NiCrMo-10 filler metal. Solution treatment at 1175°C and aging at 845°C is required after welding to restore properties.

Q: What manufacturing defects can occur with K465 builds?

A: Lack of fusion porosity, cracking between layers, delamination, and distortion are potential defects requiring parameter optimization. Lower preheat and faster scan speeds increase risk.

Q: What finishing methods can be used on additively manufactured K465 parts?

A: Machining, shot peening, chemical etching, and electropolishing allow surface roughness improvement. This facilitates NDE inspection and improves fatigue life.

Q: Does K465 alloy powder require special storage precautions?

A: K465 powder rapidly absorbs moisture, so storage in sealed argon purged containers is required. Use within 1 week of opening container to prevent degradation.

Q: What safety precautions are needed when handling K465 powder?

A: K465 powder is not flammable but may cause skin/eye irritation. Use protective gloves, clothing, face shields. Avoid inhalation and install proper ventilation.

Phần kết luận

K465 nickel superalloy powder has found increased adoption in additive manufacturing, enabling lightweight, high strength components with complex geometries. Its balanced composition provides a potent combination of mechanical properties, oxidation resistance, thermal stability, and weldability. These attributes make K465 suitable for aerospace propulsion systems, land-based power generation equipment, and chemical processing hardware enduring sustained high temperature service.

Understanding the niche where K465 outperforms alternatives such as Inconel 718 or Haynes 282 allows proper material selection. Careful control of AM process parameters, powder quality, heat treatments, and hot isostatic pressing is necessary to obtain optimal microstructure and performance. As additive manufacturing capabilities continue evolving, engineered materials like K465 will open new possibilities for designing next generation high temperature components with extended service life.

Về met3dp

danh mục sản phẩm

HÀNG HOT

LIÊN HỆ CHÚNG TÔI

Bất kỳ câu hỏi? Gửi tin nhắn cho chúng tôi ngay! Chúng tôi sẽ phục vụ yêu cầu của bạn với cả một nhóm sau khi nhận được tin nhắn của bạn.

Nhà cung cấp hàng đầu các giải pháp sản xuất phụ gia có trụ sở tại Qingdao, Trung Quốc.

THÔNG TIN LIÊN LẠC

- Ping to City, S lạnh mùa đông, Trung Quốc

- [email protected]

- [email protected]

- +86 19116340731