Bubuk Paduan K465

Serbuk paduan K465 adalah berbasis nikel superalloy yang menawarkan kekuatan dan ketahanan korosi yang tinggi pada suhu tinggi. Ini banyak digunakan dalam industri kedirgantaraan, pembangkit listrik, dan pengolahan kimia.

MOQ rendah

Menyediakan jumlah pesanan minimum yang rendah untuk memenuhi kebutuhan yang berbeda.

OEM & ODM

Menyediakan produk dan layanan desain yang disesuaikan untuk memenuhi kebutuhan pelanggan yang unik.

Stok yang memadai

Memastikan pemrosesan pesanan yang cepat dan memberikan layanan yang andal dan efisien.

Kepuasan Pelanggan

Menyediakan produk berkualitas tinggi dengan mengutamakan kepuasan pelanggan.

bagikan produk ini

Daftar Isi

Bubuk Paduan K465: Komposisi, Properti, Aplikasi, dan Spesifikasi

K465 telah menjadi pilihan populer untuk industri kedirgantaraan, pembangkit listrik, dan pemrosesan kimia di mana komponen-komponennya mengalami suhu tinggi atau lingkungan yang agresif. Hal ini memungkinkan geometri yang rumit dicetak 3D untuk kinerja yang optimal.

Artikel ini memberikan informasi terperinci tentang komposisi, properti, aplikasi, spesifikasi, ketersediaan, pemrosesan, dan perbandingan serbuk superalloy K465 untuk manufaktur aditif.

Komposisi Serbuk Paduan K465

Komposisi nominal bubuk superalloy berbasis nikel K465 diberikan di bawah ini:

| Elemen | Berat % |

|---|---|

| Nikel (Ni) | Keseimbangan |

| Kromium (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molibdenum (Mo) | 3% |

| Tantalum (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titanium (Ti) | 0.5 – 1% |

| Boron (B) | 0,01% maks |

| Karbon (C) | 0,03% maks |

| Zirkonium (Zr) | 0,01% maks |

| Niobium (Nb) | 1% maks |

Nikel membentuk dasar paduan dan memberikan matriks kubik berpusat pada permukaan untuk kekuatan suhu tinggi. Unsur-unsur seperti kromium, kobalt, dan molibdenum berkontribusi pada penguatan larutan padat dan memungkinkan pengerasan presipitasi.

Aluminium dan titanium ditambahkan untuk membentuk endapan prima gamma Ni3 (Al, Ti) untuk memberikan kekerasan dan ketahanan mulur hingga 700°C. Tantalum memberikan penguatan larutan padat dan membentuk karbida untuk kontrol struktur butir. Boron memfasilitasi pengendapan karbida kompleks.

Komposisi yang seimbang dari serbuk superalloy nikel K465 menghasilkan kombinasi kekuatan, keuletan, ketahanan terhadap korosi, dan kemampuan las yang diperlukan untuk komponen yang diproduksi dengan aditif berkinerja tinggi. Tingkat elemen paduan yang dioptimalkan dapat disesuaikan berdasarkan persyaratan komponen akhir.

Sifat Serbuk Paduan K465

Serbuk superalloy K465 yang diproses melalui fusi lapisan serbuk laser atau peleburan berkas elektron menunjukkan sifat-sifat berikut ini dalam kondisi as-built dan perlakuan panas:

Sifat Mekanis

| Properti | Kondisi As-Built | Setelah Perlakuan Panas |

|---|---|---|

| Kekuatan Tarik | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Kekuatan Hasil | 750 - 950 MPa | 1000 - 1200 MPa |

| Perpanjangan | 10 – 25% | 8 – 15% |

| Kekerasan | 35 - 45 HRC | 42 - 48 HRC |

- Tingkat kekuatan tinggi yang sebanding dengan superalloy berbasis Ni tuang dan tempa

- Daktilitas yang dipertahankan setelah perlakuan panas memungkinkan beberapa pembentukan/penempaan

- Pengerasan presipitasi dengan fase prima gamma setelah perawatan larutan

Sifat Fisik

| Properti | Nilai |

|---|---|

| Kepadatan | 8,1 - 8,3 g/cc |

| Titik Leleh | 1260 - 1350°C |

| Konduktivitas Termal | 11 - 16 W/m-K |

| Koefisien Ekspansi Termal | 12 - 16 x 10 -6 / K |

Sifat Suhu Tinggi

| Properti | Nilai |

|---|---|

| Suhu Layanan | Hingga 700°C |

| Ketahanan Oksidasi | Baik hingga 850°C |

| Stabilitas Fase | Mempertahankan kekuatan hingga titik leleh 70% |

| Kekuatan Pecah Rambat | 140 MPa pada suhu 700°C selama 1000 jam |

- Mempertahankan lebih dari setengah kekuatannya pada suhu servis maksimum

- Menahan oksidasi dan korosi panas di lingkungan turbin gas

- Kekuatan pecah mulur yang sangat baik di bawah beban pada suhu tinggi

Properti Penting Lainnya

- Dapat dilas menggunakan metode pengelasan fusi konvensional

- Hasil akhir permukaan yang baik dan akurasi dimensi dalam pembuatan AM

- Dapat disesuaikan dengan perlakuan panas yang berbeda

- Kelelahan termal yang tinggi dan ketahanan terhadap pertumbuhan retak

Kumpulan sifat mekanik, fisik, dan termal yang seimbang membuat K465 cocok untuk lingkungan ekstrem yang dihadapi pada mesin kedirgantaraan, sistem pembangkit listrik, dan peralatan pemrosesan bahan kimia. Sifat-sifatnya dapat disesuaikan berdasarkan persyaratan aplikasi.

Aplikasi Serbuk Paduan K465

Aplikasi utama komponen superalloy K465 yang diproduksi secara aditif meliputi:

Aerospace:

- Pelapis pembakar, penambah, penahan api di mesin jet

- Braket struktural, rangka, rumah, alat kelengkapan

- Komponen bagian panas seperti bilah dan baling-baling turbin

- Sistem propulsi roket dan mesin pesawat ruang angkasa

Pembangkit Listrik:

- Penukar panas, perpipaan, katup, manifold pada boiler dan sistem pemulihan panas

- Komponen jalur gas panas turbin gas seperti nozel, selubung

- Penerima dan pengumpul tenaga surya

Otomotif:

- Roda dan rumah turbocharger

- Manifold dan komponen sistem pembuangan

Pengolahan Kimia:

- Tabung reformer, bejana reaksi, komponen penukar panas

- Perpipaan, katup, pompa untuk bahan kimia korosif

- Perkakas seperti mandrel, perlengkapan untuk komponen komposit

Manfaat:

- Tahan terhadap penggunaan berkelanjutan pada suhu lebih dari 700°C dengan kepadatan lebih rendah dari paduan yang bersaing

- Ketahanan oksidasi dan korosi di lingkungan gas panas

- Mengurangi berat komponen dibandingkan dengan paduan nikel cor

- Memungkinkan geometri yang dioptimalkan secara kompleks yang tidak mungkin dilakukan dengan pengecoran

- Menggabungkan beberapa bagian menjadi satu komponen cetak

- Menghemat limbah material dibandingkan dengan metode subtraktif

- Waktu tunggu yang lebih singkat dibandingkan dengan pemrosesan tradisional

K465 sering digunakan sebagai pengganti superalloy yang lebih berat dan lebih mahal pada mesin kedirgantaraan dan sistem tenaga darat. Serbuk paduan dapat disesuaikan untuk memenuhi persyaratan dalam suhu, tekanan, dan kondisi layanan korosif yang ekstrem.

Spesifikasi Serbuk Paduan K465

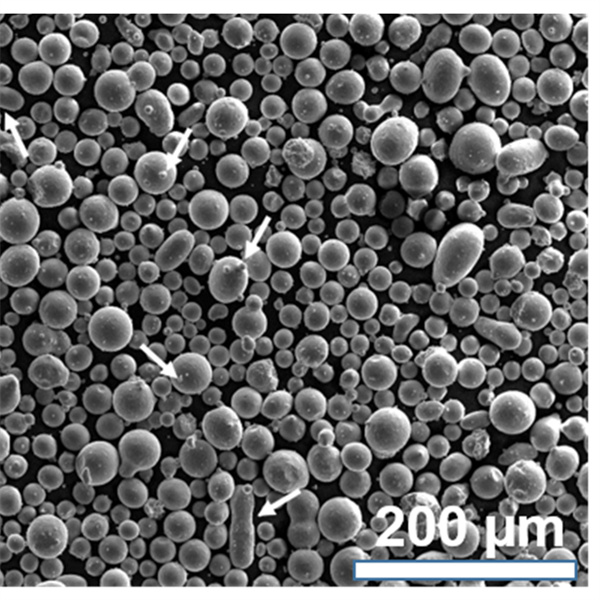

Serbuk paduan K465 untuk proses AM dipasok oleh berbagai produsen dengan spesifikasi nominal berikut ini:

| Parameter | Spesifikasi |

|---|---|

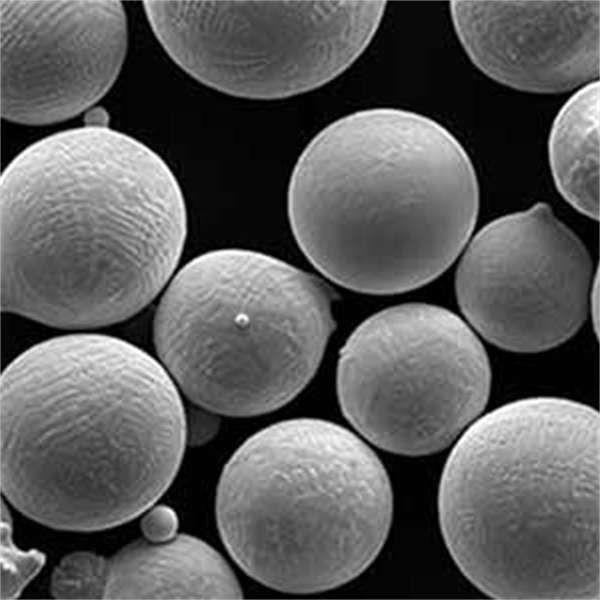

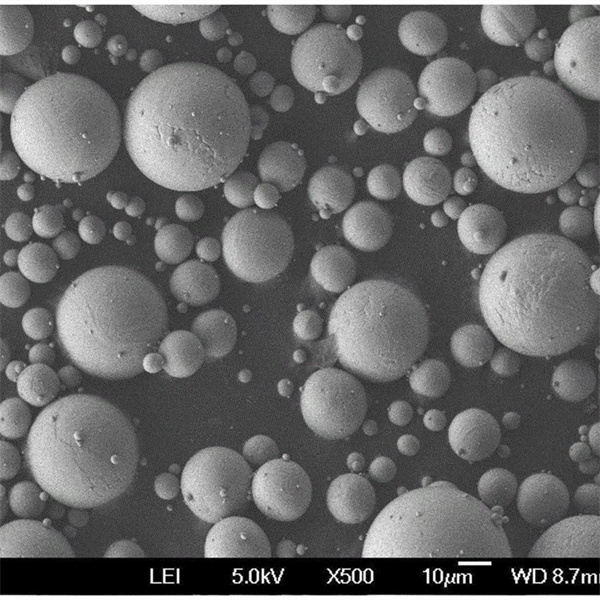

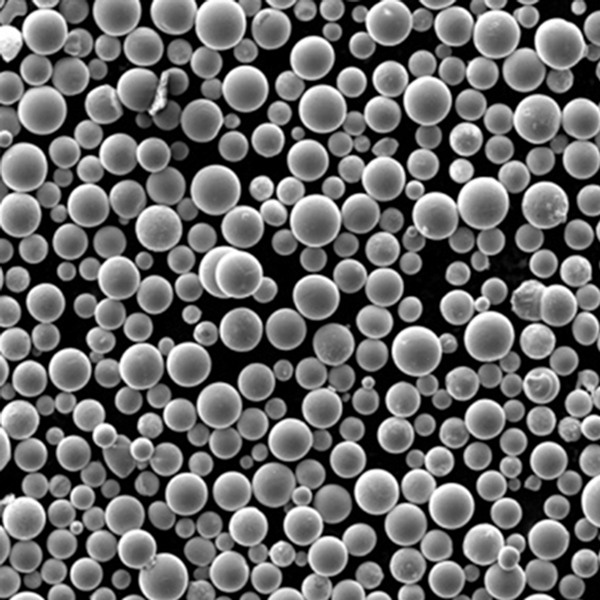

| Distribusi ukuran partikel | 15 - 53 mikron |

| Kandungan oksigen | 0,05% maks |

| Kandungan nitrogen | 0,05% maks |

| Morfologi | Bulat |

| Kepadatan yang tampak | 4,0 - 4,5 g/cc |

| Kerapatan ketukan | 4,5 - 5,0 g/cc |

| Laju aliran | 15 - 25 s/50g |

- Distribusi ukuran partikel bubuk yang dioptimalkan untuk proses AM

- Aliran bubuk yang tinggi memastikan penyebaran lapisan yang seragam

- Kandungan oksigen yang rendah meminimalkan risiko cacat pada bangunan

- Morfologi bulat memberikan pengemasan yang baik dan kepadatan bedak bubuk

Persyaratan Tambahan:

- Serbuk harus ditangani dalam suasana lembam untuk mencegah kontaminasi

- Kadar air harus dijaga di bawah 0,1 wt% untuk aliran bubuk yang baik

- Masa penyimpanan sementara hingga 1 tahun dalam wadah tertutup dengan argon

- Buka wadah yang akan digunakan dalam waktu 1 minggu untuk menghindari degradasi

Memenuhi spesifikasi serbuk dalam hal ukuran, bentuk, bahan kimia, dan penanganan sangat penting untuk mencapai komponen AM densitas tinggi dengan sifat mekanik yang diharapkan.

Ketersediaan Serbuk Paduan K465

Serbuk superalloy K465 dapat diperoleh dari pemasok utama seperti:

| Produsen | Nama Produk |

|---|---|

| Praxair | TA1 |

| Aditif Tukang Kayu | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Serbuk paduan ini dijual dalam berbagai ukuran mulai dari kontainer 1 kg untuk keperluan R&D hingga kontainer 1000 kg untuk volume produksi. Harga berkisar antara $90-150 per kg berdasarkan kuantitas dan produsen.

Waktu tunggu untuk pengadaan biasanya berkisar antara 2-8 minggu setelah konfirmasi pesanan. Distribusi ukuran partikel yang disesuaikan dan penanganan khusus mungkin memerlukan waktu tunggu yang lebih lama.

Persediaan bubuk K465 harus dipantau dengan cermat dan dipesan ulang sebelum kehabisan. Kekurangan dapat menyebabkan waktu henti mesin AM yang mahal. Pertimbangkan untuk memberi jarak antara pesanan dari waktu ke waktu untuk menjaga stok.

Pemrosesan Serbuk Paduan K465

Rentang Parameter untuk Proses AM:

| Proses | Suhu Pemanasan Awal | Ketebalan Lapisan | Kekuatan Laser | Kecepatan Pindai | Jarak Penetasan |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0,08 - 0,12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0,1 - 0,2 mm |

- DMLS = Sintering laser logam langsung

- EBM = Peleburan berkas elektron

- Rentang parameter yang lebih luas memungkinkan fleksibilitas untuk mengoptimalkan hasil akhir permukaan, waktu pengerjaan, atau sifat mekanis

- Pemanasan awal mengurangi tegangan sisa; lebih tinggi untuk EBM karena suhu yang lebih tinggi

- Kecepatan pemindaian yang lebih lambat meningkatkan densitas, tetapi memperpanjang waktu pengambilan gambar

- Jarak palka yang halus mengurangi porositas tetapi membutuhkan lebih banyak lintasan pemindaian

Pasca-Pemrosesan:

- Penghapusan bagian dari pelat build menggunakan pemotongan kawat EDM

- Penghapusan bubuk sisa melalui peledakan manik-manik kaca

- Perlakuan panas penghilang stres pada suhu 870°C selama 1 jam

- Perawatan HIP pada suhu 1160 ° C di bawah tekanan 100 MPa selama 4 jam

- Perlakuan panas pengerasan usia pada suhu 760 ° C selama 10 jam

Manfaat Pasca-Pemrosesan:

- HIP menutup rongga internal dan meminimalkan porositas

- Perlakuan panas meredakan tegangan sisa dan mencapai kekerasan yang optimal

- Menghasilkan bagian yang mendekati 100% yang padat dengan sifat mekanik yang setara dengan cor dan tempa

- Pengepresan isostatik panas (HIP) tambahan dan perlakuan panas dapat lebih meningkatkan sifat-sifatnya

Pemilihan parameter, struktur pendukung, orientasi bangunan, langkah-langkah pasca-pemrosesan, semuanya dapat dioptimalkan berdasarkan teknologi AM yang digunakan dan properti yang diperlukan.

Bagaimana K465 Dibandingkan dengan Serbuk Superalloy Lainnya

K465 vs Inconel 718

| Paduan | K465 | Inconel 718 |

|---|---|---|

| Kepadatan | Lebih tinggi | Lebih rendah |

| Kekuatan Tarik | Serupa | Serupa |

| Suhu Layanan | 100°C lebih tinggi | Hingga 650°C |

| Biaya | 2X lebih mahal | Lebih ekonomis |

- K465 dipilih untuk kemampuan suhu yang lebih tinggi di mana kenaikan biaya dapat dibenarkan

- Inconel 718 lebih ekonomis untuk aplikasi suhu yang lebih rendah

K465 vs Haynes 282

| Paduan | K465 | Haynes 282 |

|---|---|---|

| Kemampuan proses | Lebih baik | Lebih sulit |

| Konduktivitas termal | Lebih tinggi | Lebih rendah |

| Suhu layanan | Serupa | Serupa |

| Biaya | Serupa | Serupa |

- K465 lebih mudah dicetak dengan laser dan pasca-proses tanpa retak

- Haynes 282 lebih rentan terhadap retakan pemadatan selama pembangunan

K465 vs CM 247 LC

| Paduan | K465 | CM 247 LC |

|---|---|---|

| Kepadatan | Lebih rendah | Lebih tinggi |

| Kekuatan | Serupa | Serupa |

| Daktilitas | Lebih tinggi | Lebih rendah |

| Biaya | Lebih rendah | Lebih tinggi |

- K465 memiliki kombinasi kekuatan dan keuletan yang lebih baik

- Alternatif paduan berbiaya lebih rendah untuk CM 247 LC

K465 vs Inconel 625

| Paduan | K465 | Inconel 625 |

|---|---|---|

| Suhu Layanan | Lebih tinggi | Hingga 700°C |

| Ketahanan Korosi | Sedang | Luar biasa |

| Biaya | Lebih tinggi | Lebih rendah |

| Ketersediaan | Lebih terbatas | Sudah tersedia |

- Inconel 625 dipilih di mana ketahanan korosi mengalahkan kemampuan suhu tinggi

- K465 lebih disukai untuk suku cadang mesin jet yang menghadapi suhu ekstrem

Memahami di mana K465 unggul atau kurang dibandingkan dengan alternatif lain akan membantu pemilihan material untuk komponen AM. Paduan ini dapat disesuaikan untuk mengubah keseimbangan antara biaya, ketersediaan, kemampuan proses, dan properti.

Serbuk Paduan K465 - Pertanyaan yang Sering Diajukan

T: Langkah pra-pemrosesan apa yang diperlukan untuk bubuk K465?

J: Serbuk K465 perlu dikeringkan selama 1-4 jam pada suhu 100-150°C untuk menghilangkan kelembapan yang diserap selama pengiriman dan penyimpanan. Penyaringan antara 20-63 mikron akan menghilangkan partikel besar yang dapat menyebabkan masalah pelapisan ulang.

T: Apakah K465 memerlukan pasca-pemrosesan hot isostatic pressing (HIP)?

J: HIP direkomendasikan tetapi tidak wajib untuk K465. Ini membantu menutup rongga internal dan mencapai densitas dan sifat mekanis maksimum. HIP pada suhu 1160 ° C di bawah 100 MPa selama 4 jam adalah tipikal.

T: Perlakuan panas apa yang dapat digunakan untuk menyesuaikan properti K465?

J: Perlakuan larutan pada suhu 1150°C ditambah penuaan tunggal atau ganda antara 700-850°C digunakan untuk mengoptimalkan kekuatan dan keuletan. Pendinginan yang cepat setelah perlakuan larutan meningkatkan sifat-sifatnya.

T: Apakah superalloy K465 dapat dilas untuk tujuan perbaikan?

J: Ya, K465 dapat dilas menggunakan logam pengisi ER NiCrMo-10. Perlakuan larutan pada 1175 ° C dan penuaan pada 845 ° C diperlukan setelah pengelasan untuk memulihkan properti.

T: Cacat produksi apa yang dapat terjadi pada rakitan K465?

J: Kurangnya porositas fusi, keretakan di antara lapisan, delaminasi, dan distorsi adalah cacat potensial yang memerlukan pengoptimalan parameter. Pemanasan awal yang lebih rendah dan kecepatan pemindaian yang lebih cepat meningkatkan risiko.

T: Metode finishing apa yang dapat digunakan pada komponen K465 yang diproduksi secara aditif?

J: Pemesinan, shot peening, etsa kimia, dan pemolesan listrik memungkinkan peningkatan kekasaran permukaan. Hal ini memudahkan pemeriksaan NDE dan meningkatkan usia pakai.

T: Apakah bubuk paduan K465 memerlukan tindakan pencegahan penyimpanan khusus?

J: Serbuk K465 dengan cepat menyerap kelembapan, sehingga diperlukan penyimpanan dalam wadah tertutup yang telah dibersihkan dari argon. Gunakan dalam waktu 1 minggu setelah wadah dibuka untuk mencegah degradasi.

T: Tindakan pencegahan keamanan apa yang diperlukan saat menangani bubuk K465?

J: Bedak K465 tidak mudah terbakar tetapi dapat menyebabkan iritasi kulit/mata. Gunakan sarung tangan pelindung, pakaian, pelindung wajah. Hindari penghirupan dan pasang ventilasi yang baik.

Kesimpulan

Serbuk superalloy nikel K465 telah menemukan peningkatan adopsi dalam manufaktur aditif, memungkinkan komponen yang ringan dan berkekuatan tinggi dengan geometri yang kompleks. Komposisinya yang seimbang memberikan kombinasi yang kuat antara sifat mekanik, ketahanan oksidasi, stabilitas termal, dan kemampuan las. Atribut-atribut ini membuat K465 cocok untuk sistem propulsi dirgantara, peralatan pembangkit listrik di darat, dan perangkat keras pemrosesan kimia yang dapat bertahan dalam layanan suhu tinggi yang berkelanjutan.

Memahami ceruk di mana K465 mengungguli alternatif seperti Inconel 718 atau Haynes 282 memungkinkan pemilihan material yang tepat. Kontrol yang cermat terhadap parameter proses AM, kualitas serbuk, perlakuan panas, dan pengepresan isostatik panas diperlukan untuk mendapatkan struktur mikro dan kinerja yang optimal. Karena kemampuan manufaktur aditif terus berkembang, material yang direkayasa seperti K465 akan membuka kemungkinan baru untuk merancang komponen suhu tinggi generasi berikutnya dengan masa pakai yang lebih lama.

Tentang Met3DP

Kategori Produk

PENJUALAN PANAS

HUBUNGI KAMI

Ada pertanyaan? Kirimkan pesan kepada kami sekarang! Kami akan melayani permintaan Anda dengan seluruh tim setelah menerima pesan Anda.

Penyedia solusi manufaktur aditif terkemuka yang berkantor pusat di Qingdao, Tiongkok.

PERUSAHAAN

PRODUK

INFO HUBUNGI

- Kota Qingdao, Shandong, Tiongkok

- [email protected]

- [email protected]

- +86 19116340731