Tổng quan

Sản xuất phụ gia (AM), còn được gọi là in 3D, sử dụng bột kim loại để xây dựng lớp thành phần từng lớp dựa trên các mô hình kỹ thuật số. Bột đóng vai trò là nguyên liệu và bị tan chảy có chọn lọc, thiêu kết hoặc bị ràng buộc bởi các nguồn nhiệt chính xác được hướng dẫn bởi hình học CAD.

Các quy trình AM phổ biến cho kim loại bao gồm phun nước, lắng đọng năng lượng theo hướng, phản ứng tổng hợp giường bột và dán tấm. Mỗi kỹ thuật đòi hỏi bột với các đặc điểm cụ thể để đạt được mật độ tối ưu, hoàn thiện bề mặt, độ chính xác kích thước và tính chất cơ học trong các phần in.

Hướng dẫn này cung cấp một cái nhìn sâu sắc về bột kim loại cho AM, bao gồm các tùy chọn hợp kim, phương pháp sản xuất, tính chất bột chính, ứng dụng, thông số kỹ thuật, nhà cung cấp và cân nhắc mua hàng khi tìm nguồn cung ứng. Các bảng so sánh hữu ích tóm tắt dữ liệu kỹ thuật để hỗ trợ lựa chọn bột và trình độ.

Nguồn cung cấp Tối ưu hóa AM cho phép các nhà sản xuất cải thiện chất lượng in, giảm lỗi và tận dụng hoàn toàn các lợi ích in 3D như tự do thiết kế, lặp lại nhanh hơn và hợp nhất một phần. Kết nối với các nhà cung cấp am hiểu đơn giản hóa trình độ nguyên liệu thô.

Tùy chọn hợp kim cho bột AM

Một loạt các kim loại và hợp kim có sẵn dưới dạng nguyên liệu bột được tối ưu hóa cho các quy trình in 3D:

Hệ thống hợp kim phổ biến cho Bột sản xuất phụ gia

- Thép không rỉ

- Thép công cụ

- Hợp kim Titan và Titan

- Hợp kim nhôm

- Superalloys niken

- Hợp kim coban-chrom

- Kim loại quý như vàng, bạc

- Hợp kim kỳ lạ như đồng, tantalum, vonfram

Cả hai hợp kim tiêu chuẩn và tùy chỉnh có thể có nguồn gốc để đáp ứng các nhu cầu cụ thể về khả năng chống ăn mòn, sức mạnh, độ cứng, độ dẫn hoặc các tính chất khác.

Phương pháp sản xuất bột kim loại cho AM

Sản xuất phụ gia sử dụng bột kim loại được sản xuất thông qua:

Phương pháp sản xuất bột kim loại điển hình cho AM

- nguyên tử hóa khí

- Nguyên tử nước

- Nguyên tử plasma

- Điện phân

- Quá trình sắt carbonyl

- Hợp kim cơ học

- Hydriding/mất nước kim loại

- Hình cầu huyết tương

- Tạo hạt

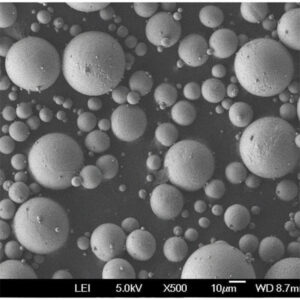

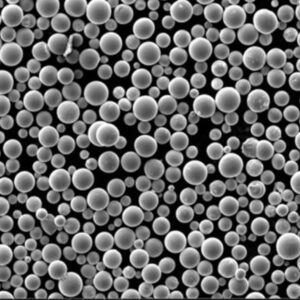

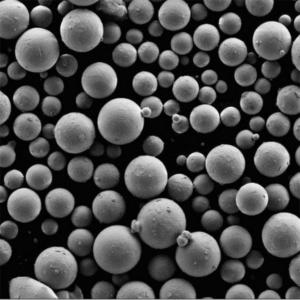

Bột nguyên tử hình cầu cung cấp dòng chảy tối ưu và đóng gói dày đặc cần thiết cho hầu hết các quy trình AM. Một số kỹ thuật cho phép các hạt hợp kim nano hoặc tùy chỉnh.

Đặc điểm chính của bột kim loại AM

Đặc điểm bột quan trọng cho AM bao gồm:

Kim loại Bột sản xuất phụ gia Của cải

| Đặc tính | Giá trị điển hình | Tầm quan trọng |

|---|---|---|

| Phân phối kích thước hạt | 10 đến 45 micron | Ảnh hưởng đến mật độ, hoàn thiện bề mặt |

| Hình dạng hạt | Hình cầu | Cải thiện dòng chảy và đóng gói bột |

| Mật độ rõ ràng | 2 đến 4 g/cc | Ảnh hưởng đến mật độ giường bột |

| Chạm vào mật độ | 3 đến 6 g/cc | Chỉ ra khả năng nén |

| Tốc độ lưu lượng hội trường | 25-50 s/50g | Đảm bảo sự lan truyền bột mịn |

| Mất khi đánh lửa | 0.1-0.5% | Độ ẩm thấp giúp cải thiện in ấn |

| Hàm lượng oxy | & lt; 0,1% | Giảm thiểu khiếm khuyết từ oxit |

Kiểm soát chính xác các đặc điểm như kích thước hạt, hình dạng và hóa học là rất quan trọng để đạt được các bộ phận AM dày đặc với các đặc tính mong muốn.

Ứng dụng bột kim loại AM

Sản xuất phụ gia cho phép hình học phức tạp không thể thông qua các kỹ thuật thông thường:

Ứng dụng sản xuất phụ gia kim loại

| Ngành công nghiệp | Sử dụng | Những lợi ích |

|---|---|---|

| Không gian vũ trụ | Lưỡi dao, cấu trúc | Thiết kế tự do, giảm cân |

| Thuộc về y học | Cấy ghép, chân giả, dụng cụ | Hình dạng tùy chỉnh |

| Ô tô | Các nguyên mẫu và công cụ nhẹ | Lặp lại nhanh chóng |

| Phòng thủ | Các bộ phận không người lái, cấu trúc bảo vệ | Các nguyên mẫu nhanh chóng và chạy ngắn |

| Năng lượng | Bộ trao đổi nhiệt, đa tạp | Hợp nhất một phần và tối ưu hóa cấu trúc liên kết |

| Thiết bị điện tử | Che | Cấu trúc kín phức tạp |

Nhẹ, hợp nhất một phần và hợp kim hiệu suất cao cho môi trường khắc nghiệt cung cấp các lợi thế chính so với các phương pháp sản xuất truyền thống.

Thông số kỹ thuật cho bột kim loại AM

Thông số kỹ thuật quốc tế giúp tiêu chuẩn hóa các đặc tính bột AM:

Tiêu chuẩn bột kim loại cho sản xuất phụ gia

| Tiêu chuẩn | Phạm vi | Thông số | Phương pháp thử |

|---|---|---|---|

| ASTM F3049 | Hướng dẫn đặc trưng cho kim loại AM | Lấy mẫu, phân tích kích thước, hóa học, khiếm khuyết | Kính hiển vi, nhiễu xạ, SEM-ED |

| ASTM F3001-14 | Hợp kim Titan cho AM | Kích thước hạt, hóa học, dòng chảy | Sàng, sem-ed |

| ASTM F3301 | Hợp kim niken cho AM | Phân tích hình dạng hạt và kích thước | Kính hiển vi, phân tích hình ảnh |

| ASTM F3056 | Thép không gỉ cho AM | Hóa học, Thuộc tính Bột | ICP-OES, pycnometry |

| ISO/ASTM 52921 | Thuật ngữ tiêu chuẩn cho bột AM | Định nghĩa và đặc điểm bột | Nhiều |

Tuân thủ các thông số kỹ thuật được công bố đảm bảo nguyên liệu bột có thể lặp lại, chất lượng cao cho các ứng dụng quan trọng.

Nhà cung cấp toàn cầu của bột kim loại AM

Các nhà cung cấp quốc tế hàng đầu về bột kim loại được tối ưu hóa AM bao gồm:

Các nhà sản xuất bột kim loại cho sản xuất phụ gia

| Nhà cung cấp | Nguyên vật liệu | Kích thước hạt điển hình |

|---|---|---|

| Sandvik | Không gỉ, thép công cụ, hợp kim niken | 15-45 micron |

| HOÀN TOÀN | Titanium, Superalloys | 10-45 micron |

| Ap & amp; c | Titanium, Niken, Cobalt hợp kim | 5-25 micron |

| Phụ gia thợ mộc | Cobalt chrome, không gỉ, đồng | 15-45 micron |

| Công nghệ LPW | Hợp kim nhôm, titan | 10-100 micron |

| EOS | Thép công cụ, Cobalt Chrome, không gỉ | 20-50 micron |

Nhiều người tập trung vào các loại bột hình cầu mịn được thiết kế đặc biệt cho các phương pháp AM phổ biến như cầu vẩy chất kết dính, phản ứng tổng hợp giường bột và lắng đọng năng lượng theo hướng.

Mua cân nhắc cho bột kim loại AM

Các khía cạnh chính để thảo luận với các nhà cung cấp:

- Thành phần và tính chất hợp kim mong muốn

- Phân phối và hình dạng kích thước hạt mục tiêu

- Mật độ phong bì và khả năng lưu lượng hội trường

- Mức độ tạp chất cho phép như oxy và độ ẩm

- Yêu cầu dữ liệu kiểm tra và đặc tính bột

- Phạm vi số lượng có sẵn và thời gian dẫn đầu

- Các biện pháp phòng ngừa xử lý đặc biệt đối với hợp kim pyrophoric

- Hệ thống chất lượng và nguồn gốc nguồn gốc nguồn gốc

- Chuyên môn kỹ thuật về yêu cầu bột AM

- Cơ chế hậu cần và phân phối

Làm việc chặt chẽ với các nhà cung cấp có kinh nghiệm trong các loại bột cụ thể AM để đảm bảo lựa chọn vật liệu lý tưởng cho quy trình và thành phần của bạn.

Ưu và nhược điểm của bột kim loại AM

Lợi ích và hạn chế của bột kim loại cho sản xuất phụ gia

| Thuận lợi | Bất lợi |

|---|---|

| Cho phép hình học phức tạp, tùy chỉnh | Chi phí cao hơn vật liệu thông thường |

| Rút ngắn thời gian phát triển đáng kể | Cần có các biện pháp phòng ngừa xử lý bột |

| Đơn giản hóa các hội đồng và các trọng lượng nhẹ | Việc xử lý hậu kỳ thường cần thiết trên các bộ phận được in |

| Đạt được các tài sản gần vật liệu rèn | Kích thước và xây dựng các ràng buộc về khối lượng |

| Loại bỏ dụng cụ đắt tiền | Ứng suất nhiệt có thể gây ra vết nứt và biến dạng |

| Cho phép hợp nhất các bộ phận và tối ưu hóa cấu trúc liên kết | Khối lượng sản xuất thấp hơn phương pháp truyền thống |

| Cải thiện tỷ lệ mua để bay rất nhiều | Yêu cầu đặc tính bột nghiêm ngặt và phát triển tham số |

Khi được sử dụng một cách thích hợp, Metal AM cung cấp các lợi ích thay đổi trò chơi nhưng đòi hỏi phải có chuyên môn để thực hiện thành công.

Câu hỏi thường gặp

Làm thế nào nhỏ kích thước hạt cho sản xuất phụ gia kim loại?

Các kỹ thuật nguyên tử hóa chuyên dụng có thể tạo ra bột giảm xuống còn 1-10 micron, tuy nhiên hầu hết các máy in kim loại hoạt động tốt nhất với kích thước tối thiểu khoảng 15-20 micron cho dòng chảy và đóng gói tốt.

Điều gì gây ra kết thúc bề mặt kém trong các bộ phận kim loại in?

Độ nhám bề mặt phát sinh từ bột tan chảy một phần bám vào bề mặt, Spatter, Staircase Stepping và các đặc điểm hồ bơi tan chảy dưới mức tối ưu. Sử dụng bột mịn hơn và quay số trong các tham số xử lý lý tưởng hoàn thiện mịn.

Tất cả các phương pháp in 3D kim loại có hoạt động với cùng một loại bột không?

Mặc dù có sự chồng chéo, máy bay phản lực thường sử dụng phân phối kích thước bột rộng hơn so với phản ứng tổng hợp giường bột. Một số quá trình được giới hạn trong một số hợp kim nhất định dựa trên các điểm nóng chảy hoặc phản ứng.

Làm thế nào được trộn hoặc bột bimetallic được làm?

Bột prealloy đảm bảo tính chất đồng nhất nhưng đối với vật liệu tổng hợp, pha trộn bột vật lý hoặc kỹ thuật nguyên tử hóa chuyên dụng cung cấp hỗn hợp bột nguyên tố pha trộn tùy chỉnh.

Mất bao lâu để thay đổi vật liệu bột trong máy in kim loại?

Một cuộc thanh trừng đầy đủ và thay đổi giữa các hợp kim khác nhau đáng kể đòi hỏi 6-12 giờ thông thường. Thay đổi nhanh chóng giữa các vật liệu tương tự có thể dưới một giờ.

Phần kết luận

Bột kim loại được tối ưu hóa cho phép các quy trình sản xuất phụ gia xây dựng các thành phần kim loại phức tạp, mạnh mẽ với các tính chất vượt trội. Kết hợp các đặc tính hóa học hợp kim và bột với phương pháp in và yêu cầu hiệu suất thành phần là rất quan trọng đối với kết quả chất lượng cao. Bằng cách hợp tác với các nhà cung cấp bột có kinh nghiệm, người dùng cuối tận dụng chuyên môn trong cả quá trình sản xuất bột và in 3D để phát triển các bộ phận nhanh hơn và đáng tin cậy hơn. Những tiến bộ liên tục trong bột kim loại giúp thúc đẩy tăng cường áp dụng các kỹ thuật phụ gia trong các ngành công nghiệp quan trọng.