概述

金属粉末 特种金属粉末是一种精细金属颗粒,可用作增材制造、金属注射成型、粉末冶金压制和烧结等制造技术的原料。生产先进的特种金属粉末,精确控制化学成分、粒度分布、形态和微观结构,对成品部件的性能至关重要。

从不同合金体系中大规模生产金属粉末的方法多种多样,其中包括:

- 气体雾化

- 水雾化

- 等离子雾化

- 电极感应熔化气体雾化

- 旋转电极工艺

- 羰基工艺

- 电解工艺

- 金属还原工艺

每种工艺产生的粉末都具有适合特定应用的不同特性。

金属粉末生产方法

| 方法 | 所用金属 | 主要特点 | 主要应用 |

|---|---|---|---|

| 气体雾化 | 钛、铝、不锈钢、工具钢、超级合金 | 球形粉末,生产率适中 | 金属注射成型、热等静压成型 |

| 水雾化 | 低合金钢、铁、铜 | 粉末形状不规则,含氧量较高 | 压制和烧结工艺 |

| 等离子体雾化 | 钛合金、超级合金 | 极细球形粉末 | 快速成型制造 |

| 旋转电极 | 钨、钼、钽 | 受控晶粒结构 | 长丝、切割工具 |

| 羰基工艺 | 铁、镍、钴 | 超细高纯粉末 | 电子元件、磁铁 |

| 电解 | 铜、镍 | 树枝状薄片形态 | 表面涂层 |

金属粉末 生产方法

有多种商业方法可用于生产不同合金体系的金属粉末。生产方法的选择取决于以下因素:

- 合金材料类型

- 纯度要求

- 所需的粉末特性,如粒度、形状和颗粒结构

- 生产规模(吨/年

- 粉末最终用途

以下是一些最常见的金属粉末生产工业流程:

气体雾化工艺

在气体雾化工艺中,熔融金属合金流被高压喷射气体(通常为氮气或氩气)分解。金属流分解成细小的液滴,然后凝固成粉末颗粒。

气体雾化粉末呈球形,表面形态光滑。可通过调整工艺参数来控制粒度分布。这是一种广泛应用于钛合金、铝合金、镁合金以及不锈钢、工具钢和镍超合金等活性材料的技术。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 钛合金、铝、镁、不锈钢、工具钢、超级合金 |

| 粒子形状 | 球形形态 |

| 颗粒大小 | 典型值为 50 - 150 μm |

| 纯净 | 高浓度惰性气体可防止污染 |

| 氧气拾取器 | 与液态金属雾化相比微不足道 |

| 生产规模 | 每年多达 10,000 公吨 |

水雾化

在水雾化过程中,熔融金属流受到高速水射流的冲击。突然冷却引起爆炸,将金属破碎成细小颗粒。由于与水接触,粉末形状不规则,含氧量较高。

水雾化是一种成本较低的工艺,用于生产大量不锈钢、合金钢、铁和铜粉末,供压制和烧结类应用。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 碳钢、低合金钢、不锈钢、铜、铁粉 |

| 粒子形状 | 爆炸性水破裂造成的不规则形态 |

| 颗粒大小 | 典型值为 10 - 300 μm |

| 纯净 | 较低,与水接触可使氧气含量增加 200-500 ppm |

| 生产规模 | 非常高,每年超过 50,000 吨 |

等离子体雾化工艺

在等离子雾化工艺中,等离子炬用于熔化金属合金,然后通过气体喷射分解成细小的液滴。超高温使钛铝化物等高活性元素得以成功雾化。

这种粉末的形状呈球形,粒度分布窄,适合激光熔化和电子束熔化等快速成型制造方法。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 钛合金、镍超合金、钛铝合金 |

| 粒子形状 | 高度球形 |

| 颗粒大小 | 15 - 45 μm 典型值 |

| 纯净 | 在惰性气氛下熔化,纯度极高 |

| 生产规模 | 较低,每年约 100 - 1000 吨 |

旋转电极工艺 (REP)

在旋转电极工艺中,一个圆柱形金属电极在一个抽真空的腔体内高速旋转。电极通过电弧熔化,熔化的金属液滴在离心力的作用下被甩出,冷却后形成粉末。

REP 粉末的晶粒结构和形态非常适合热挤压成用于钨、钼、钽等航空航天合金的细丝和细棒。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 钨、钼、钽 |

| 粒子形状 | 不规则、可控的微观结构 |

| 颗粒大小 | 典型值为 45 - 150 μm |

| 纯净 | 在真空条件下进行加工的效率非常高 |

| 生产规模 | 少量高价值粉末 |

电极感应气体雾化(EIGA)

EIGA 工艺采用感应加热,在惰性气体环境中熔化消耗品电极尖端。液滴在氩气喷射器的作用下进行二次气体雾化,变成细小的球形粉末。

EIGA 通过控制熔化和最大限度地减少污染,可为关键航空航天部件提供纯度极高的活性镍超合金。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 镍超合金、钛铝合金 |

| 粒子形状 | 球形 |

| 颗粒大小 | 15 - 53 μm 典型值 |

| 纯净 | 极高,为关键合金定制 |

| 生产规模 | 研发/原型设计到中批量生产 |

羰基工艺

在羰基工艺中,金属转化为挥发性羰基,羰基在受控条件下分解,产生均匀的超细金属颗粒。这种方法适用于生产高纯度的铁、镍和钴粉。

| 参数 | 说明 |

|---|---|

| 使用的金属 | 铁、镍、钴 |

| 粒子形状 | 球形到多面体 |

| 颗粒大小 | 1 - 10 μm 典型值 |

| 纯净 | 纯度高达 99.9%+ |

| 生产规模 | 每年多达 30,000 吨 |

其他粉末生产方法

用于特种金属粉末生产的其他一些技术包括

- 电解工艺:用于通过电沉积工艺生产具有树枝状形态的不规则铜和镍粉

- 金属还原工艺:利用氢或碳还原金属氧化物,生产钛、锆、钨、钼粉末

- 机械合金化:用高能球磨法合成复合合金和纳米结构合金

金属粉末 规格

金属粉末测试的关键质量属性和规格取决于生产方法和最终用途,但通常包括:

粉末化学

- 使用光学发射光谱或 X 射线荧光光谱分析合金成分

- 少量合金元素

- 氧、氮、氢等杂质元素

- 高温点火损耗测试

粒径分布

- 体积平均粒径

- 分布宽度,如 D10、D50、D90

颗粒形状表征

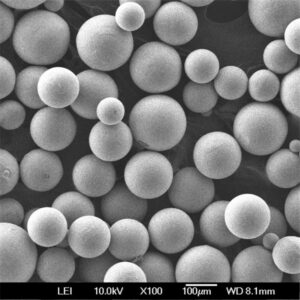

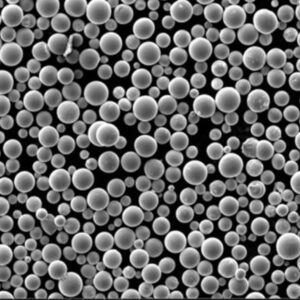

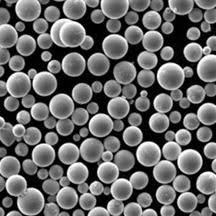

- 扫描电子显微镜观察形态

- 形状因素,如长宽比和外形尺寸

微观结构

- 利用 X 射线衍射法显示的相位

- 成像显示的颗粒特征

粉末特性

- 表观密度/抽头密度

- 霍尔流量计漏斗测试的流量

- 压缩性水平

根据不同应用的最终用途,对粉末的规格要求也大相径庭:

| 参数 | 金属注射成型 (MIM) | 快速成型制造 | 冲压和烧结 |

|---|---|---|---|

| 粒度范围 | 3 - 25 μm | 15 - 45 μm | 150 - 300 μm |

| 长宽比 | 首选 1 - 1.25 | <1.5 球形 | 不重要 |

| 氧气含量 | <1000 ppm | <500 ppm | 百万分之 2000 - 4000 |

| 表观密度 | >2.5 克/立方厘米 | >2.8 克/立方厘米 | 2 - 3 克/立方厘米 |

| 霍尔流量 | 15 - 35 秒/50 克 | 25 - 35 秒/50 克 | >12秒/50克 |

表征方法

有几种分析方法可用于表征对产品性能至关重要的金属粉末特性:

粒度分析

激光衍射法最广泛地用于表征粒度分布。这种技术将激光束穿过分散的粉末样品,粉末样品会根据颗粒大小以一定角度散射光线。衍射图样的计算机分析可在几秒钟内提供详细的粒度分布统计相关数据。

形态学和表面成像

与光学显微镜相比,扫描电子显微镜(SEM)能以更高的放大倍率和焦距深度提供粉末颗粒形状、表面形貌和特征的高分辨率图像。

扫描电子显微镜成像可用于研究颗粒圆度、卫星形成、表面光滑度和孔隙率等缺陷。

密度和流动特性测量

目前已制定了标准测试方法,使用这些方法可对散装行为进行量化:

- 霍尔流量计漏斗,用于测量通过孔口的粉末流速

- 卡尼漏斗通过倾角评估流动性

- 斯科特容积仪测定自来水密度和可压缩性

这些方法有助于预测组件制造过程中的处理、混合、模具填充和铺展的难易程度。

成分和晶体结构的 X 射线方法

- X 射线荧光光谱法可准确识别和量化金属元素成分

- X 射线衍射通过衍射峰图分析原子排列和存在的物相

金属粉末的应用

工程金属粉末的一些主要最终用途包括

快速成型制造

也称为三维打印技术,如选择性激光熔融(SLM)、直接金属激光烧结(DMLS)和电子束熔融(EBM),利用钛、铝、不锈钢、超级合金和钴铬粉末制造复杂的几何形状。

金属注射成型 (MIM)

不锈钢、钛合金和工具钢等粉末与粘合剂结合,先注塑再烧结,以较低的成本大批量生产小型复杂零件。

粉末冶金压力机和烧结机

将铁、铜和合金钢粉末压制和烧结成齿轮、衬套和磁铁等大批量部件。

| 应用 | 所用金属 | 主要物业需求 |

|---|---|---|

| 快速成型制造 | 钛合金、镍超合金、铝、工具钢、不锈钢、钴铬合金 | 球形形态 流动性好 纯度高 |

| 金属注射成型 | 不锈钢、钛、工具钢、钨重合金 | 细粉末 <25 μm 包装密度好 |

| 压制和烧结 | 铁、钢、不锈钢、铜 | 经济高效的粉末润滑剂涂料 |

在焊接、金刚石工具、电子产品和表面涂层等领域,也有使用特种金属粉末的特殊应用。

供应商和定价

各种金属粉末的主要全球供应商有

| 公司名称 | 生产方法 | 材料 |

|---|---|---|

| 山特维克鹗 | 气体雾化 | 钛、铝、镍合金 |

| AP&C | 等离子雾化 | 钛铝化物、超级合金 |

| 木匠技术 | 气体、水雾化 | 工具钢、不锈钢、合金 |

| 赫加纳斯 | 水雾化 | 铁、不锈钢 |

| JFE 钢铁公司 | 水雾化 | 不锈钢粉末 |

| 力拓集团 | 铝粉 | 羰基镍和铁 |

不同金属粉末的价格差异很大:

- 合金材料和成分

- 使用的生产方法

- 加工以实现颗粒特性

- 纯度水平和污染程度

- 采购量--采购量非常大的合同带来较低的定价

每公斤的典型基准价格为

| 材料 | 定价估算 |

|---|---|

| 不锈钢 316L | 每公斤 $12 - $30 |

| 铝 AlSi10Mg | 每公斤 $15 - $45 |

| 钛 Ti-6Al-4V | 每公斤 $80 - $220 |

| 镍超合金 Inconel 718 | 每公斤 $90 - $250 |

| 用于 AM 的特种合金 | 每公斤 $250 - $1000 |

高度定制的粒度分布、低于 100 ppm 的受控氧气和氮气含量以及小批量采购的价格会大幅上涨。

粉末冶金的优势和局限性

粉末冶金的优势

- 能够生产铸造或机加工无法实现的复杂几何形状

- 近净成形制造减少材料浪费

- 可使用性能更高的金属和合金

- 铸锭冶金无法实现一致的气孔结构

- 可大规模定制组件

粉末生产和加工的局限性

- 生产和处理设备的资本投入非常高

- 表面积增大使处理发火反应粉末变得危险

- 实现高压实密度可能需要高压

- 与铸造相比,增加了工艺步骤

- 由于粉末为 LO/NO 材料,AM 机器具有便携性

以下是粉末冶金与传统铸造工艺的快速比较:

| 参数 | 粉末冶金 | 铸造 |

|---|---|---|

| 复杂形状 | ✅ 非常适合分层 AM 构建 | 典型铸件有限 |

| 机械性能 | 热等静压后可接近铸件性能 | ✅ 可预测的特性 |

| 周期时间 | AM 方法的流程较慢 | ✅ 批量生产速度更快 |

| 尺寸精度 | 视情况而定,取决于后期处理 | 非常适合精密熔模铸造 |

| 设备费用 | 对工业 AM 机器来说非常高 | ✅ 降低资本成本 |

| 金属种类 | 不断扩大选择范围 | 最广泛的选择 |

常见问题

问:金属 3D 打印粉末的典型粒度范围是多少?

答:在选择性激光熔融 (SLM) 和电子束熔融 (EBM) 等粉末床技术中,最佳粒度范围为 15-45 微米。更细的粉末可以提高分辨率,但在处理和加工方面可能具有挑战性。

问:是什么决定了不同方法得到的金属粉末的形态?

答:生产因素,如气体喷射或水冲击产生的熔体流击穿力强度以及随后的冷却速度,决定了颗粒的形状。较快的冷却速度会产生不规则的树枝状颗粒,而较慢的凝固速度(球形雾化)则会产生光滑的圆形结构。

问:为什么高纯度对增材制造中的金属粉末非常重要?

答:杂质会导致缺陷、气孔问题、改变合金微结构、降低密度、影响负载和温度下的性能--对机械性能产生负面影响。目标氧含量低于 500 ppm,氮含量低于 100 ppm 已成为典型现象。

问:如何在运输和储存过程中安全处理金属粉末?

答:活性金属粉末经过钝化处理,形成氧化表面,将易燃性风险降至最低。粉末在装运过程中密封在惰性气体(如氩气)而不是空气中,以防止点燃。储存容器必须正确接地。人员在操作时要穿戴专门的个人防护设备。

问:常见的粉末表征方法有哪些?

答:霍尔流量计、水龙头密度测试、比重测定法、LOI 测试、光谱分析、金相学和使用激光或筛分技术的粒度分布对于量化行为、建立金属粉末生产的质量过程控制和评估特定应用的批次适用性至关重要。