电子束熔化(EBM)是一种快速成型制造工艺,它使用电子束选择性地逐层熔化金属粉末,从而制造出完全致密的零件。本指南深入介绍了 企业管理过程 包括工作原理、材料、应用、优势、设计考虑因素、设备、后处理、质量控制、比较、成本和常见问题。

电子束熔化(EBM)简介

电子束熔化是粉末床熔融快速成型制造的一种,电子束会选择性地熔化粉末床的各个区域,从而分层制造零件。

EBM 的主要优势包括

- 完全致密的金属部件

- 卓越的机械性能

- 良好的表面光洁度和分辨率

- 制造率高,单件成本低

- 所需支持结构最少

- 可重复和一致的结果

EBM 可以直接生产复杂的高性能金属部件,应用于航空航天、医疗、汽车和工业领域。

企业行为管理流程如何运作

注重结果的管理过程包括以下关键步骤:

电子束熔化工艺

- 将 CAD 模型分层

- 粉末涂成薄层

- 电子束扫描并熔化粉末

- 层与层之间的融合

- 逐层重复,直至部分建成

- 未熔化粉末支撑部件

- 从机器中取出和后处理

通过选择性地熔化粉末层,可以直接根据数字数据制造出复杂的几何形状。

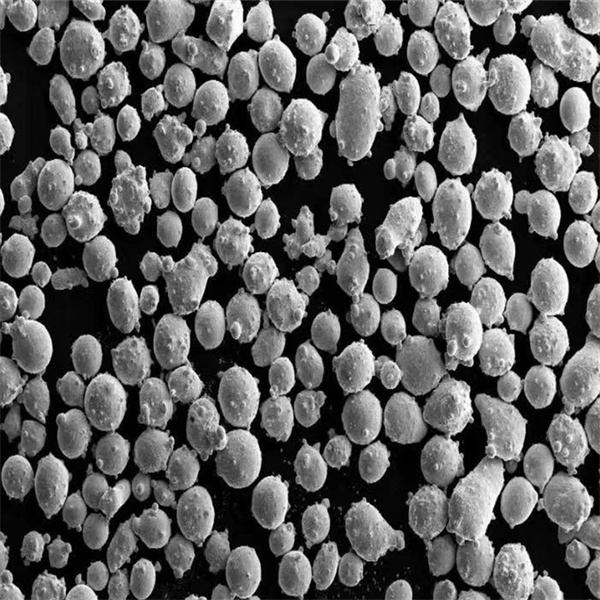

环境管理材料

EBM 可以加工一系列导电材料,包括

- 钛合金,如 Ti6Al4V

- 钴铬合金

- 镍基超级合金

- 工具钢,如 H13

- 铝合金

- 纯铜

- 金、银等贵金属

利用 EBM 技术,可以打印为 AM 优化的标准合金和定制合金。粉末床的性质允许使用其他方法不易加工的合金。

EBM 应用

企业经营管理非常适合于受益于以下方面的组件:

- 只有 AM 才能实现复杂的几何形状

- 生产周期短

- 高强度重量比

- 良好的抗疲劳和抗断裂性能

- 卓越的机械性能

- 生物相容性和耐腐蚀性

- 高温性能

- 部件整合 - 减少装配步骤

行业应用包括

- 航空航天:结构支架、涡轮增压器轮毂、发动机部件

- 医疗:整形外科植入物、手术器械

- 汽车:轻质晶格结构

- 工业:热交换器、流体处理部件

EBM 凭借广泛的合金选择和出色的机械性能,为各行业的创新设计提供支持。

电子束熔融快速成型技术的优势

EBM 流程的主要优势包括

- 完全致密的金属部件 - 达到 99.9%+ 密度,匹配并超越铸件性能。

- 机械性能 - 出色的强度、疲劳寿命、硬度和抗断裂性。

- 高建造率 - 通过同时扫描多个区域,每小时可扫描 100 立方厘米以上。

- 运营成本低 - 电力是主要的运行成本。能耗低于激光工艺。

- 最低限度的支持 - 部件在制作过程中可自行支撑,在加工后几乎不需要拆卸支撑件。

- 粉末可回收性 - 未使用的粉末可以重复使用,从而大大降低了材料成本。

- 减少浪费 - 与机加工工艺相比,极高的粉末重复利用率和接近净形的生产方式可减少废料。

- 部分合并 - 将装配组合成单个印刷部件,减少制造和装配步骤。

对于航空航天、医疗、汽车和工业应用领域的金属生产,EBM 可提供其他方法难以企及的高性能快速成型制造效果。

EBM 设计考虑因素

要充分利用 EBM 的优势,设计应遵循 AM 设计原则:

- 使用机械加工无法实现的有机仿生形状

- 通过设计适当的几何形状尽量减少支撑

- 优化壁厚,兼顾速度和强度

- 考虑最小特征尺寸能力

- 调整部件方向,最大限度地提高分辨率和机械性能

- 尽可能将子组件合并为单一部件

- 考虑分层制造的影响

- 设计用于清除未熔化粉末的内部通道

与经验丰富的 AM 工程专家合作,设计适合 EBM 功能的高性能部件。

环境管理流程设备

企业经营管理系统包括

- 电子束柱 - 强大的电子束

- 粉盒 - 输送新鲜粉末

- 粉末料斗 - 分层送粉

- 建造坦克 - 包含构建平台和生长部件

- 真空泵 - 在构建过程中保持高真空

- 控制装置 - 准备和监控构建的软件

工业 EBM 系统既可用于原型制作,也可用于批量生产。制造商包括 Arcam EBM 和 GE Additive。

主要的 EBM 机器规格:

- 外壳尺寸 - 直径最大 500 毫米,高度最大 380 毫米

- 光束功率 - 高达 3.7 千瓦

- 光束聚焦 - 光斑尺寸小至 0.1 毫米

- 建造速度 - 可超过 700 立方厘米/小时

- 真空 - 需要 10-4 毫巴的高真空

- 精确的层控制 - 0.05 毫米厚度

多粉末料斗或光束枪等选项可提高产量。在印刷过程中,利用集成真空泵将构建室保持在高真空状态下。

EBM 后期处理

打印完成后,部件需要进行后处理:

- 除粉 - 回收多余的粉末并过筛再利用

- 支持移除 - 只需极少的人工辅助移除

- 热处理 - 根据需要消除应力和改变微观结构

- 表面处理 - 必要时进行机加工、喷砂、打磨或抛光

由于支撑结构极少,而且直接通过 EBM 机器就能实现高密度,因此与其他一些 AM 方法相比,后处理相对简单。

环境管理质量控制

要想获得始终如一的高质量成果,就必须采取以下程序:

- 验证构建,以拨入参数并验证属性

- 监测粉末特性和再利用

- 合格机械性能测试

- 复杂内部几何形状的 CT 扫描或 X 射线检测

- 尺寸精度检查

- 测量表面粗糙度

- 构建参数和批次可追溯性记录

- 定期校准和维护 EBM 设备

与经验丰富的供应商合作,这些供应商拥有严格的质量体系,专为要求部件合格的监管部门量身定制。

EBM 与其他添加剂方法的比较

EBM 与 SLM:

- EBM 使用电子,而 SLM 使用激光

- EBM 的制造率更高,而 SLM 的分辨率更精细

- EBM 不需要惰性气体,而 SLM 通常使用氮气

- 两者都能在粉末床中生产出接近完全致密的金属零件

EBM 与粘结剂喷射

- EBM 熔化粉末,而粘合剂喷射将颗粒粘合在一起

- EBM 可生产 >99% 的致密零件,而粘合剂喷射则可生产需要烧结的 "绿色 "零件

- EBM 金属可保持优异性能,而粘结剂喷射性能较低

EBM 与 DED:

- 用于 DED 的 EBM 利用粉末床和吹塑粉末

- EBM 的精度和表面光洁度更高,而 DED 的速度更快

- 企业经营管理只需最低限度的支持,而数据挖掘则需要更多支持

对于中小批量的最终用途金属零件,EBM 在成本方面可与其他粉末 AM 工艺相媲美。

EBM 零件成本细目

在分析 EBM 零件成本时,关键因素包括

- 机器成本 - 每小时运营租赁费。运行 ~$100-$300/小时。

- 劳动 - 零件设计、优化、预/后处理。

- 粉末 - 材料的选择和重复利用率对成本影响很大。

- 能源 - 运行 EBM 机器和辅助设备所需的电力。

- 质量控制 - 测试程度取决于应用。

- 后期处理 - 大部分自动化意味着更低的处理成本。

- 卷数 - 安装费是固定成本,在产量增加时摊销。

利用为生产应用量身定制的 EBM 设计规则和质量程序,可提供其他方法无法实现的极具成本效益的金属零件。

EBM 技术的创新趋势

EBM 技术和应用方面的进展包括

- 更大的封面尺寸和更快的扫描速度可实现更大批量的生产

- 新一代多波束系统,提高吞吐量

- 更多材料选择,如铜、铝和定制合金

- 自动粉末处理和内部计量设备

- 混合型 EBM 和 CNC 加工中心

- 为 "AM 设计 "集成 EBM 功能的设计软件

- 利用分布式生产模式优化供应链

这些创新将推动受监管行业更多地采用 EBM 技术,并对该技术的质量、一致性和性能表示赞赏。

常见问题

问:使用 EBM 可以加工哪些材料?

答:通常加工钛、镍超合金、工具钢、钴铬合金、铝和贵金属。标准合金和定制合金都可用于优化 AM。

问:哪些行业使用 EBM?

答:航空航天、医疗、汽车和工业部门利用 EBM 生产传统方法难以制造的高性能终端金属零件。

问:典型的表面处理是什么?

答:典型的印刷表面光洁度在 15-25 微米 Ra 范围内,但必要时可通过后处理进一步提高光洁度。

问:与 CNC 加工相比,EBM 的精度如何?

答:尺寸精度在 0.1-0.3% 以内是 EBM 技术的标准,大多数特征的尺寸精度可媲美或超过机加工精度。

问:可以生产哪些类型的内部通道和几何形状?

答:使用 EBM 技术可以可靠地制造出直径小至 1-2 毫米的复杂自由形态通道和晶格。

问:你们可以对 EBM 零件进行电镀吗?

答:是的,EBM 零件可以导电,并可根据需要接受镀铬、镀金或镀银等电镀。

问:机械性能是否与锻造金属相当?

答:是的,EBM 零件的抗拉强度、抗疲劳性和抗断裂性达到或超过锻造零件。

问:制造一个部件需要多长时间?

答:建造速度取决于几何形状,但现代 EBM 设备的建造速度为 5-20 立方厘米/小时,可实现快速周转。

问:企业经营管理需要任何支持吗?

答:由于粉末床温度高,因此只需最低限度的支撑。减少了后处理时间。

问:环境管理是否环保?

答:与减法工艺相比,EBM 具有粉末重复利用率高、废料少等优点,因此具有良好的可持续性。采用新一代设备后,每个零件的能耗正在下降。