概述

电子束熔融 3d 打印是一种快速成型制造技术,它以电子束为能源,选择性地逐层熔融金属粉末颗粒,从而制造出复杂的 3D 部件。

与其他金属三维打印方法相比,EBM 具有独特的优势,如出色的机械性能、高成型率、真空加工优势以及适用于活性材料。然而,高昂的设备成本和有限的材料选择限制了 EBM 在航空航天、医疗和汽车领域的高要求应用。

本综合指南涵盖了 EBM 技术、工艺、材料、应用、系统制造商、成本、优势/限制以及其他常见问题,可帮助制造商评估 EBM 是否是满足其需求的正确金属 AM 解决方案。

如何 电子束熔融三维打印 作品

EBM 印刷包括以下关键步骤:

3D 模型准备

- 为 EBM 优化的 CAD 模型 - 壁厚、支撑、方向等。

文件转换为 .STL

- 将 CAD 几何图形转换为三角形刻面 .STL 文件

机器设置

- 构建参数输入--速度、功率、焦点偏移等。

- 装载材料,根据粉末特性调整参数

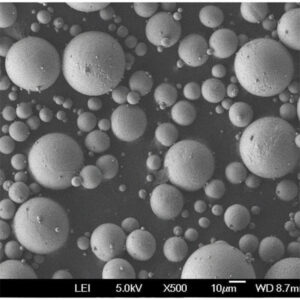

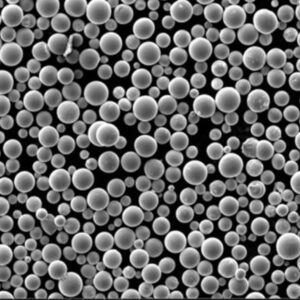

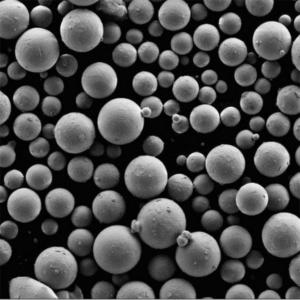

碎粉

- 在受控层中均匀地在构建平台上耙粉

电子束熔化

- 聚焦电子束有选择性地熔化粉末,以构建每一层

- 真空环境可防止氧化

降低平台

- 熔化一层后,平台按层厚向下分度

- 在上一层粉末上再撒一层新的粉末

从机器上拆卸

- 清除部件上多余的粉末

- 支撑结构脱落

- 必要时进行后期处理

逐层构建工艺可实现复杂、优化的几何形状,并具有优异的性能。

用于 EBM 3D 打印的材料

EBM 与一系列金属合金兼容:

| 材料 | 主要特性 | 应用 |

|---|---|---|

| 钛合金 | 高强度、低重量比 | 航空航天、医疗植入物 |

| 镍超合金 | 耐热性和耐腐蚀性 | 涡轮叶片、火箭喷嘴 |

| 钴铬合金 | 生物相容性、高硬度 | 牙科植入物、医疗器械 |

| 工具钢 | 卓越的耐磨性 | 切削工具、模具 |

| 不锈钢 | 耐腐蚀、高延展性 | 泵、阀门、容器 |

可以打印针对 EBM 优化的标准合金和定制合金。新材料需要进行参数调整,以获得所需的性能。

EBM 设备供应商

主要的 EBM 设备制造商包括

| 供应商 | 主要机器型号 | 建筑围护结构 |

|---|---|---|

| Arcam EBM(通用电气添加剂) | Arcam A2X、Q10plus、Spectra H、Spectra L | 254 x 254 x 380 毫米 |

| Velo3D | 蓝宝石 | 250 x 250 x 300 毫米 |

| 雷查姆 | EBAM 300 | 300 x 300 x 300 毫米 |

| Sciaky | EBAM 110 | 1100 x 1100 x 900 毫米 |

| JEOL | JEM-ARM300F | 300 x 300 x 300 毫米 |

Arcam EBM 是商用 EBM 系统的先驱。最近,其他供应商也纷纷加入,扩大了材料和尺寸方面的能力。

规格

典型的 EBM 系统规格:

| 参数 | 规格 |

|---|---|

| 光束功率 | 最高 12 千瓦 |

| 加速电压 | 60 千伏 |

| 光束电流 | 高达 40 mA |

| 光束尺寸 | 最小 200 μm |

| 扫描速度 | 高达 8000 米/秒 |

| 焦点偏移 | 自动,可设置 0-5 毫米 |

| 真空 | 5 x 10-4 毫巴 |

| 层厚度 | 50-200 μm |

| 最大构建尺寸 | 1100 x 1100 x 900 毫米 |

| 重复性 | ±0.2%的建筑高度 |

更高的功率和更精细的聚焦提供了更清晰的熔池和更高的特征分辨率。更大的构建包络面有利于批量生产。

EBM 设计原则

主要的 EBM 零件设计原则:

- 尽量减少无支撑表面,防止变形

- 使用 45° 以上的自支撑角,以避免支撑物

- 设计用于清除未熔化粉末的内部通道

- 根据最终零件尺寸计算 ~20% 收缩率

- 包括纹理,以改善粉末在复杂区域的流动性

- 定位部件,以实现均匀加热和高效包装

- 设计结构以尽量减少粉末滞留

- 保持悬垂角度高于 30°,以防滴水

- 必要时使用共形网格支撑

EBM 设计自由度高,可将组件整合为优化的轻质整体部件。

EBM 的应用

企业经营管理非常适合于:

航空航天和汽车

- 涡轮叶片、燃料喷射器、结构框架、复杂的外壳

医疗

- 骨科植入物、假肢、需要生物相容性的手术工具

工业

- 轻型机器人部件、受腐蚀的流体处理部件

防守:

- 耐用的定制组件,如冷却通道和支架

研发:

- 新型合金、金属基复合材料和晶格结构

EBM 集设计自由度、工程特性和制造经济性于一身,是关键应用领域的首选工艺。

成本分析

EBM 系统和部件生产成本取决于:

机器采购

- ~1TP480,000(中型生产设备

- 大型系统投资数百万美元

材料成本

- 粉末范围为 $100-500/公斤

- 一些合金(如 Ti64)的价格较高

运营成本

- 平均机器成本 ~$50-150/小时

- 前/后处理人工

部件尺寸

- 较大的部件需要更多的材料和制造时间

- 小部件可嵌套以提高效率

后期处理

- 热处理、数控和精加工增加了成本

每个部件的总成本

- 小零件 ~ 每立方英寸 $20-$50

- 大型部件 ~$5-$15 每立方英寸

通过批量生产和套料提高利用率,降低每个零件的成本。

过程控制与优化

需要控制的关键工艺参数:

- 电源 - 熔池大小、渗透率、建造率的影响因素

- 速度 - 影响分辨率、表面光洁度和沉积物形状

- 焦点偏移 - 控制光束形状、穿透力和缺陷

- 层厚度 - 确定 Z 轴分辨率和构建时间

- 舱口间距 - 调整以达到所需的密度,防止起球

- 扫描策略 - 单向、岛屿、轮廓模式会影响残余应力和变形

- 预热 - 改善粉末烧结,减少开裂和翘曲

实验设计结合熔池研究和微观结构表征,可为参数选择提供依据,从而实现所需的性能。

后期处理

典型的 EBM 后期处理步骤:

- 搬迁 - 从构建板上拆卸部件

- 支持移除 - 必要时切断支撑结构

- 缓解压力 - 热处理,防止开裂

- 表面处理 - 机加工、打磨、抛光以提高光洁度

- 热等静压 - 利用热量和压力封闭残留孔隙,提高密度

- 检查 - 确认尺寸、材料成分和缺陷

在 EBM 零件设计过程中,最大限度地减少支撑和后处理是一个重要的考虑因素。

资格和认证

用于受管制行业的 EBM 部件要求:

- 按照 ASTM F2924、ASTM F3001 等适用标准进行测试。

- 对关键尺寸和表面质量进行广泛的计量检测

- 通过化学分析和微结构表征分析材料成分

- 机械性能评估,如拉伸、疲劳、断裂韧性测试

- 使用 X 射线断层扫描、液体渗透检测等进行无损检测。

- 记录粉末、构建参数、后处理等的完整可追溯性。

- 相关机构的正式部件资格和认证

按照既定的协议和标准,确保部件符合严格的质量要求。

EBM 与其他金属 AM 的比较

企业经营管理的优势

- 快速冷却带来卓越的材料性能

- 生产率高,单件成本低

- 所需支持结构最少

- 不受残余应力和变形的影响

- 真空环境可防止氧化

- 与激光加工相比,热梯度更低

局限性

- 目前只有导电材料,材料选择有限

- 比激光调制解调器有更多的几何限制

- 表面粗糙,通常需要进行后加工

- 设备成本高于激光系统

成功实施 EBM

采用 EBM 的关键:

- 评估部件应用要求与 EBM 能力的关系

- 评估机器的预期利用率,以确定投资回报率

- 在规划时考虑后期处理的时间/成本

- 与经验丰富的服务局合作,尽量减少学习曲线

- 利用 EBM 的设计专长,重新设计零件,实现最佳可制造性

- 从原型设计到批量生产,最大限度地提高生产率

- 实施强有力的质量管理和认证协议

全面的实施方法使企业能够充分利用企业经营管理的优势,成为生产领域的领导者。

常见问题

EBM 使用哪些材料?

常见的有钛合金、镍超合金、工具钢、钴铬合金和不锈钢。标准合金和定制合金均可印刷,并针对 EBM 进行了优化。

EBM 的成本与其他金属 AM 工艺相比如何?

与基于激光的 AM 系统相比,EBM 设备和粉末原料更为昂贵。但对于生产应用而言,更高的制造率和生产率可以抵消这一成本。

EBM 与选择性激光熔融有哪些主要区别?

EBM 具有更快的制造速度、更高的工作温度和出色的材料性能,但在表面光洁度和几何自由度方面的限制是其主要的折衷因素。

EBM 零件通常需要哪些类型的后处理?

常见的做法包括去除支撑、去应力热处理、热等静压以及数控加工等表面处理。在设计过程中尽量减少支撑,可以减少后期加工。

使用 EBM 技术可以制造多大尺寸的零件?

小型台式系统的制造体积小于 100 立方毫米,而大型生产系统可容纳一米以上的零件。随着新型大型设备的出现,最大尺寸也在不断扩大。

结论

EBM 独特的快速熔化能力能够制造出性能和生产率无与伦比的复杂金属部件。虽然到目前为止,设备成本和材料选择限制了其应用,但持续的进步正在为航空航天、医疗、国防、汽车和能源行业开辟新的应用领域。随着零件质量和可靠性的不断提高,同时金属粉末的供应和价格也越来越合理,EBM 的前景一片光明。在充分了解 EBM 的局限性的同时,充分利用其优势的制造商有望颠覆现有的制造商,成为新的领导者。