目录

K465 合金粉末:成分、性能、应用和规格

K465 已成为航空航天、发电和化学加工行业的热门选择,因为这些行业的部件需要承受高温或腐蚀性环境。它允许对复杂的几何形状进行三维打印,以获得最佳性能。

本文详细介绍了用于增材制造的 K465 超级合金粉的成分、特性、应用、规格、可用性、加工和比较。

K465 合金粉末成分

K465 镍基超级合金粉的标称成分如下:

| 要素 | 重量 % |

|---|---|

| 镍 (Ni) | 平衡 |

| 铬 (Cr) | 15 – 17% |

| 钴(Co) | 9 – 10% |

| 钼(Mo) | 3% |

| 钽 (Ta) | 4.5 – 5.5% |

| 铝 (Al) | 5 – 6% |

| 钛 (Ti) | 0.5 – 1% |

| 硼 (B) | 0.01% 最大值 |

| 碳 (C) | 0.03% 最大值 |

| 锆 (Zr) | 0.01% 最大值 |

| 铌 (Nb) | 1% 最大值 |

镍构成合金的基体,并提供面心立方基体,以获得高温强度。铬、钴和钼等元素有助于固溶强化和沉淀硬化。

铝和钛的加入可形成γ原生析出物 Ni3(Al,Ti),从而提供高达 700°C 的硬度和抗蠕变性。钽具有固溶强化作用,并可形成碳化物以控制晶粒结构。硼可促进复杂碳化物的沉淀。

K465 镍超合金粉末成分均衡,具有高性能添加剂制造部件所需的强度、延展性、耐腐蚀性和可焊性。合金元素的优化水平可根据最终部件的要求进行定制。

K465 合金粉末特性

通过激光粉末床熔化或电子束熔化工艺加工的 K465 超合金粉末在坯料和热处理状态下具有以下特性:

机械性能

| 物业 | 竣工状况 | 热处理后 |

|---|---|---|

| 拉伸强度 | 1050 - 1250 兆帕 | 1150 - 1350 兆帕 |

| 屈服强度 | 750 - 950 兆帕 | 1000 - 1200 兆帕 |

| 伸长率 | 10 – 25% | 8 – 15% |

| 硬度 | 35 - 45 HRC | 42 - 48 HRC |

- 与铸造和锻造镍基超合金相当的高强度水平

- 热处理后保持延展性,可进行一定程度的成型/锻造

- 溶液处理后伽马原生相的沉淀硬化

物理特性

| 物业 | 价值 |

|---|---|

| 密度 | 8.1 - 8.3 克/立方厘米 |

| 熔点 | 1260 - 1350°C |

| 导热性 | 11 - 16 W/m-K |

| 热膨胀系数 | 12 - 16 x 10-6 /K |

高温特性

| 物业 | 价值 |

|---|---|

| 服务温度 | 最高 700°C |

| 抗氧化性 | 最高可达 850°C |

| 相位稳定性 | 在熔点高达 70% 时仍能保持强度 |

| 蠕变断裂强度 | 700°C 下 140 兆帕,1000 小时 |

- 在最高使用温度下仍能保持一半以上的强度

- 在燃气轮机环境中抗氧化和热腐蚀

- 高温负载下具有优异的蠕变断裂强度

其他著名地产

- 可使用常规熔焊方法进行焊接

- 在 AM 制造中实现良好的表面光洁度和尺寸精度

- 可定制不同的热处理方法

- 抗热疲劳和抗裂纹生长能力强

均衡的机械、物理和热性能使 K465 适用于航空发动机、发电系统和化学处理设备所面临的极端环境。这些特性可根据应用要求进行微调。

K465 合金粉末应用

添加剂制造的 K465 超级合金部件的主要应用领域包括

航空航天

- 喷气发动机的燃烧器内衬、增压器、火焰保持器

- 结构支架、框架、外壳、配件

- 涡轮叶片和叶片等热段部件

- 火箭推进系统和航天器发动机

发电:

- 锅炉和热回收系统中的热交换器、管道、阀门、汇流排

- 燃气轮机热气通道组件,如喷嘴、护罩

- 太阳能接收器和集热器

汽车

- 涡轮增压器轮毂和外壳

- 排气系统歧管和部件

化学处理:

- 转化炉管、反应容器、热交换器部件

- 用于腐蚀性化学品的管道、阀门和泵

- 用于复合材料部件的心轴、夹具等工具

好处

- 可在 700°C 以上的高温下持续使用 密度低于同类合金

- 热气环境中的抗氧化和抗腐蚀性能

- 与铸造镍合金相比,可减轻部件重量

- 可实现铸造无法实现的复杂优化几何形状

- 将多个部件合并为一个印刷组件

- 与减法相比,可节省材料浪费

- 与传统加工相比,交货时间更短

在航空航天发动机和陆基动力系统中,K465 经常被用来替代重量更大、成本更高的超级合金。这种合金粉可根据极端温度、压力和腐蚀性服务条件的要求进行定制。

K465 合金粉末规格

用于 AM 工艺的 K465 合金粉末由不同的制造商按照以下标称规格供应:

| 参数 | 规格 |

|---|---|

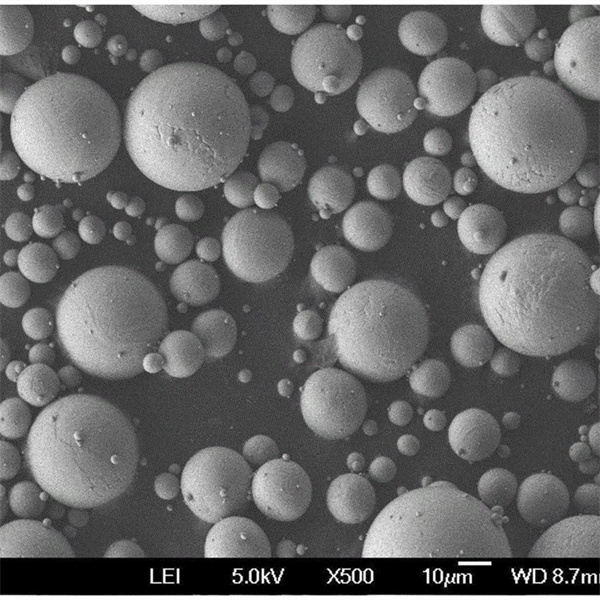

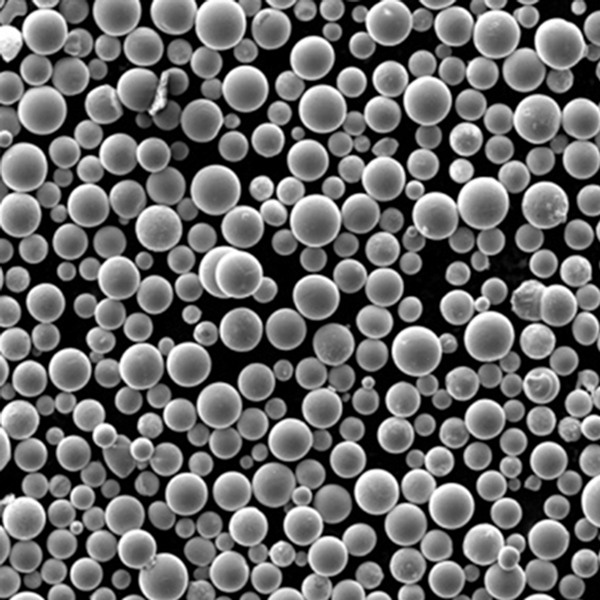

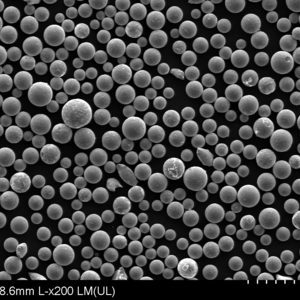

| 粒径分布 | 15 - 53 微米 |

| 氧气含量 | 0.05% 最大值 |

| 氮含量 | 0.05% 最大值 |

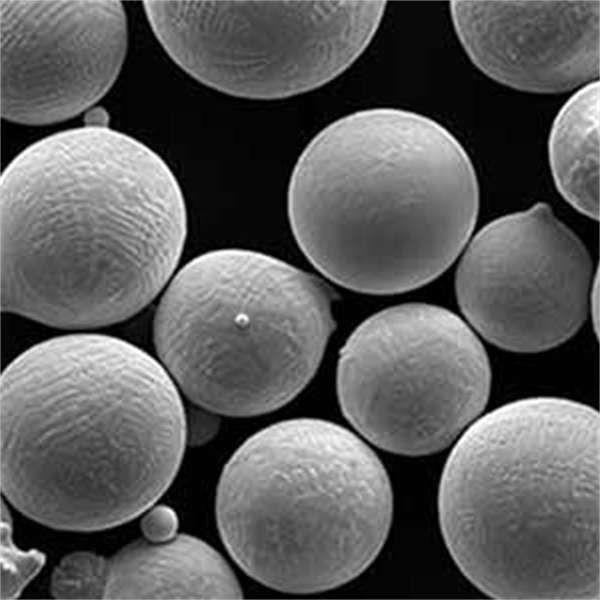

| 形态学 | 球形 |

| 表观密度 | 4.0 - 4.5 克/立方厘米 |

| 水龙头密度 | 4.5 - 5.0 克/立方厘米 |

| 流量 | 15 - 25 秒/50 克 |

- 优化粉末粒度分布,适用于自动成型工艺

- 粉末流动性高,可确保均匀铺层

- 氧气含量低,可最大限度地降低建造过程中出现缺陷的风险

- 球形形态可提供良好的填料和粉末床密度

其他要求:

- 粉末应在惰性气氛中处理,以防污染

- 湿度必须保持在 0.1 wt% 以下,以获得良好的粉末流动性

- 在装有氩气的密封容器中,临时储存寿命可达 1 年

- 开封容器应在 1 周内使用,以避免降解

满足粉末在尺寸、形状、化学性质和处理方面的规格要求,是实现具有预期机械性能的高密度 AM 部件的关键。

K465 合金粉末供应情况

K465 超级合金粉可从主要供应商处获得,如

| 制造商 | 产品名称 |

|---|---|

| 普莱克斯 | TA1 |

| 木匠添加剂 | CarTech K465 |

| 山特维克鹗 | K465-TCP |

| Erasteel | Stellite AM K465 |

合金粉末以各种规格出售,从用于研发的 1 千克容器到用于生产的 1000 千克容器不等。根据数量和制造商的不同,价格从每公斤 $90-150 不等。

准备时间 采购周期通常为订单确认后 2-8 周。定制粒度分布和特殊处理可能需要更长的交付周期。

应密切监控 K465 粉末库存,并在用完之前尽早重新订购。短缺会导致昂贵的 AM 设备停机。考虑在一段时间内间隔订购,以保持库存。

K465 合金粉末加工

AM 工艺的参数范围:

| 过程 | 预热温度 | 层厚 | 激光功率 | 扫描速度 | 舱口间距 |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 毫米/秒 | 0.08 - 0.12 毫米 |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 毫安 | 50 - 200 毫米/秒 | 0.1 - 0.2 毫米 |

- DMLS = 直接金属激光烧结

- EBM = 电子束熔化

- 参数范围更广,可灵活优化表面光洁度、制造时间或机械性能

- 预热可减少残余应力;由于温度较高,EBM 的残余应力较大

- 较慢的扫描速度可提高密度,但会延长构建时间

- 精细的舱口间距可减少孔隙率,但需要更多的扫描次数

后期处理:

- 使用电火花线切割将零件从模板上取下

- 通过玻璃珠喷砂去除残余粉末

- 应力消除热处理:870°C,1 小时

- 在 1160°C、100 兆帕压力下进行 HIP 处理 4 小时

- 在 760°C 下进行 10 小时的时效硬化热处理

后期处理的优势

- HIP 可封闭内部空隙,最大限度地减少孔隙率

- 热处理可消除残余应力,达到最佳硬度

- 生产出接近 100% 的致密零件,其机械性能与铸造和锻造零件相当

- 额外的热等静压(HIP)和热处理可进一步提高性能

参数选择、支撑结构、构建方向、后处理步骤都可以根据所使用的 AM 技术和所要求的性能进行优化。

K465 与其他超耐热合金粉的比较

K465 与铬镍铁合金 718

| 合金 | K465 | 铬镍铁合金 718 |

|---|---|---|

| 密度 | 更高 | 较低 |

| 拉伸强度 | 类似 | 类似 |

| 服务温度 | 高于 100°C | 高达 650°C |

| 费用 | 价格贵 2 倍 | 更经济 |

- 在成本增加合理的情况下,选择 K465 以达到更高的温度性能

- 铬镍铁合金 718 在低温应用中更为经济

K465 与海恩斯 282

| 合金 | K465 | 海恩斯 282 |

|---|---|---|

| 可加工性 | 更好 | 更难 |

| 导热性 | 更高 | 较低 |

| 服务温度 | 类似 | 类似 |

| 费用 | 类似 | 类似 |

- K465 更易于激光打印和后处理,不会出现裂纹

- 海恩斯 282 在制造过程中更容易出现凝固裂纹

K465 与 CM 247 LC

| 合金 | K465 | CM 247 LC |

|---|---|---|

| 密度 | 较低 | 更高 |

| 实力 | 类似 | 类似 |

| 延展性 | 更高 | 较低 |

| 费用 | 较低 | 更高 |

- K465 具有更好的强度和延展性组合

- 成本更低的合金,可替代 CM 247 LC

K465 与铬镍铁合金 625

| 合金 | K465 | 铬镍铁合金 625 |

|---|---|---|

| 服务温度 | 更高 | 最高 700°C |

| 耐腐蚀性 | 中度 | 优秀 |

| 费用 | 更高 | 较低 |

| 可用性 | 更多限制 | 随时可用 |

- 耐腐蚀性优于耐高温性能时选择铬镍铁合金 625

- K465 优先用于在极端温度下使用的喷气发动机部件

了解 K465 与其他材料相比的优缺点有助于为 AM 组件选择材料。可以对合金进行定制,以改变成本、可用性、可加工性和性能之间的平衡。

K465 合金粉末 - 常见问题

问:K465 粉末需要哪些预处理步骤?

答:K465 粉末需要在 100-150°C 下干燥 1-4 小时,以去除运输和储存过程中吸收的水分。20-63 微米之间的筛分可去除可能导致重涂问题的大颗粒。

问:K465 是否需要热等静压 (HIP) 后处理?

答:建议使用 HIP,但 K465 并非必须使用 HIP。它有助于封闭内部空隙,达到最大密度和机械性能。典型的 HIP 温度为 1160°C,压力为 100 兆帕,持续时间为 4 小时。

问:可以采用哪些热处理方法来调整 K465 的性能?

答:1150°C 的固溶处理加上 700-850°C 的单次或两次老化可优化强度和延展性。固溶处理后快速冷却可提高性能。

问:K465 超级合金是否可焊接用于维修?

答:可以,K465 可以使用 ER NiCrMo-10 填充金属进行焊接。焊接后需要在 1175°C 下进行固溶处理,并在 845°C 下进行时效处理,以恢复其性能。

问:K465 产品会出现哪些制造缺陷?

答:缺乏熔合孔隙、层间开裂、分层和变形都是需要优化参数的潜在缺陷。降低预热和加快扫描速度会增加风险。

问:对快速成型的 K465 零件可以采用哪些精加工方法?

答:机械加工、喷丸强化、化学蚀刻和电抛光可改善表面粗糙度。这有利于无损检测和提高疲劳寿命。

问:K465 合金粉末是否需要特殊的储存预防措施?

答:K465 粉末会迅速吸湿,因此必须存放在密封的氩气吹扫容器中。开封后 1 周内使用,以防降解。

问:处理 K465 粉末时需要采取哪些安全预防措施?

答:K465 粉末不易燃,但可能会刺激皮肤/眼睛。使用防护手套、防护服和面罩。避免吸入并安装适当的通风设备。

结论

K465 镍超合金粉末在快速成型制造中的应用日益广泛,可制造出具有复杂几何形状的轻质高强度部件。其均衡的成分提供了机械性能、抗氧化性、热稳定性和可焊性的有力组合。这些特性使 K465 适用于航空航天推进系统、陆基发电设备和耐持续高温的化学加工硬件。

了解 K465 优于 Inconel 718 或 Haynes 282 等替代材料的细分市场,就能正确选择材料。要获得最佳的微观结构和性能,就必须仔细控制 AM 工艺参数、粉末质量、热处理和热等静压。随着增材制造能力的不断发展,K465 等工程材料将为设计具有更长使用寿命的下一代高温部件带来新的可能性。

增材制造解决方案的领先供应商,总部位于中国青岛。