Peleburan laser selektif (SLM) adalah manufaktur aditif atau teknik pencetakan 3D yang menggunakan laser untuk memadukan serbuk logam menjadi bagian yang solid lapis demi lapis. Sifat-sifat bagian akhir ditentukan oleh karakteristik serbuk logam yang digunakan. Artikel ini memberikan gambaran umum yang komprehensif mengenai bubuk SLM yang mencakup komposisi, properti, aplikasi, spesifikasi, harga, pro dan kontra, dan banyak lagi.

Gambaran Umum Bubuk Peleburan Laser Selektif

Bubuk peleburan laser selektif, juga dikenal sebagai bubuk SLM, adalah bahan baku yang digunakan dalam proses manufaktur aditif SLM. SLM menggunakan laser berdaya tinggi untuk melelehkan dan memadukan paduan logam bubuk menjadi bagian 3D yang sepenuhnya padat.

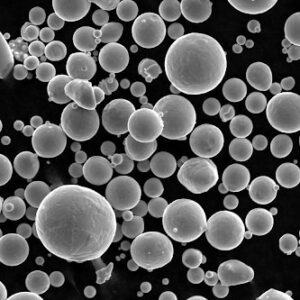

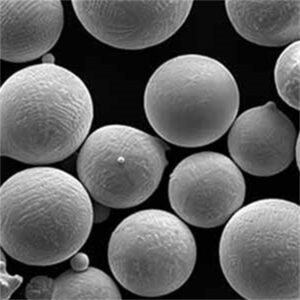

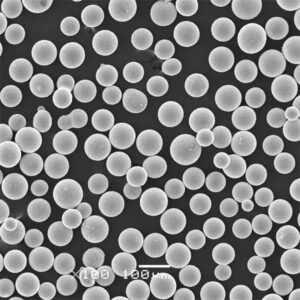

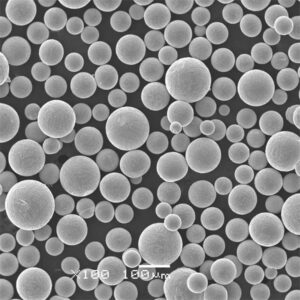

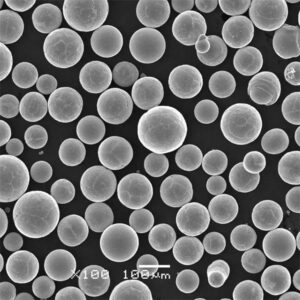

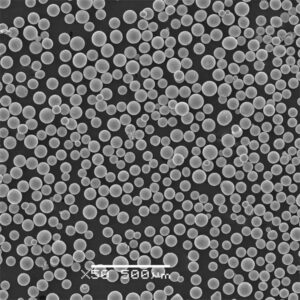

Serbuk SLM adalah serbuk logam halus yang biasanya berukuran antara 15 hingga 45 mikron. Serbuk SLM yang paling umum adalah paduan berdasarkan aluminium, titanium, nikel, kobalt, dan baja tahan karat. Komposisi dan distribusi ukuran partikel serbuk menentukan karakteristik komponen yang dicetak dengan peleburan laser selektif.

Memilih bubuk SLM yang tepat sangat penting untuk menghasilkan komponen berkualitas tinggi dengan sifat mekanik, presisi, permukaan akhir, dan struktur mikro yang diinginkan. Panduan ini memberikan informasi terperinci tentang berbagai jenis bubuk SLM, aplikasinya, spesifikasi, harga, kelebihan dan kekurangan, serta pemasok global terkemuka.

Fitur Utama Bubuk SLM

- Ukuran bubuk ultrafine mulai dari 15 hingga 45 mikron untuk peleburan laser yang presisi

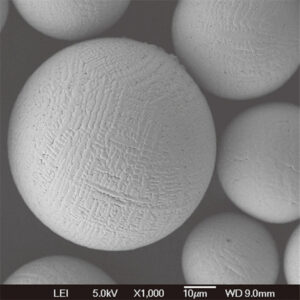

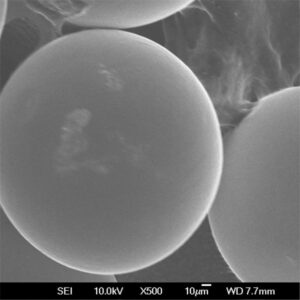

- Morfologi bulat untuk kemampuan aliran bubuk

- Komposisi yang murni secara kimiawi untuk meminimalkan kekurangan

- Distribusi ukuran partikel yang terkendali mencegah segregasi

- Metode produksi atomisasi gas inert

- Penambahan paduan untuk meningkatkan properti

- Dapat mencakup pelapis eksklusif untuk meningkatkan aliran dan peleburan

Tabel 1: Jenis Bubuk Peleburan Laser Selektif

| Jenis bubuk | Paduan Umum | Karakteristik |

|---|---|---|

| Aluminium | AlSi10Mg, AlSi12, AlSi7Mg0.6 | Kepadatan rendah, konduktivitas termal yang baik |

| Titanium | Ti6Al4V, Ti6Al4V ELI, TiAl | Kekuatan tinggi, biokompatibel |

| Nikel | Inconel 718, Inconel 625 | Tahan panas dan korosi |

| Kobalt Chrome | CoCr, CoCrMo | Biokompatibel, kekerasan tinggi |

| Baja Perkakas | H13, Baja yang Menikah | Kekerasan tinggi, ketahanan aus |

| Baja tahan karat | 316L, 17-4PH, 420 | Ketahanan korosi, kekuatan tinggi |

Komposisi Bubuk SLM

Serbuk SLM adalah serbuk logam berbentuk bola yang dibuat dari berbagai paduan menggunakan atomisasi gas. Komposisi menentukan sifat material komponen yang dicetak.

Tabel 2: Komposisi Paduan Serbuk SLM Umum

| Paduan | Komposisi khas |

|---|---|

| AlSi10Mg | 90% Al, 10% Si, 0,5% Mg |

| Ti6Al4V | 90% Ti, 6% Al, 4% V |

| Inconel 718 | 50% Ni, 19% Cr, 18% Fe, 5% Nb |

| CoCrMo | 60% Co, 30% Cr, 7% Mo |

| Baja Tahan Karat 316L | 70% Fe, 17% Cr, 12% Ni, 2% Mo |

Elemen paduan utama dalam serbuk SLM meliputi:

- Aluminium - Menurunkan titik leleh, meningkatkan konduktivitas termal

- Silikon - Meningkatkan fluiditas dan kemampuan las

- Magnesium - Agen penguat

- Titanium - Biokompatibel, kekuatan tinggi

- Aluminium - Penstabil alfa dan beta dalam paduan titanium

- Vanadium - Penstabil beta dalam paduan titanium

- Nikel - Ketahanan korosi, keuletan

- Kromium - Ketahanan oksidasi dan korosi

- Besi - Berkontribusi pada kekuatan pada superalloy

- Niobium - Elemen penguat dalam superalloy

- Molibdenum - Penguatan larutan padat dalam superalloy

- Kobalt - Meningkatkan kekuatan suhu tinggi

Jejak kotoran diminimalkan untuk mengurangi cacat pada komponen cetak SLM.

Sifat-sifat Bubuk SLM

Sifat-sifat serbuk SLM secara langsung memengaruhi karakteristik komponen cetak 3D. Sifat yang diinginkan termasuk kemampuan mengalir yang baik, kemurnian tinggi, dan distribusi ukuran partikel yang dioptimalkan.

Tabel 3: Properti Utama Bubuk SLM

| Properti | Kisaran Khas | Signifikansi |

|---|---|---|

| Ukuran partikel | 15 - 45 mikron | Ketepatan detail, resolusi |

| Bentuk partikel | Bulat | Meningkatkan kemampuan mengalir |

| Kemampuan mengalir | Luar biasa | Mencegah penggumpalan bubuk |

| Kepadatan yang tampak | Di atas kepadatan teoretis 50% | Meningkatkan penyerapan laser, densifikasi |

| Kerapatan ketukan | Kepadatan teoretis hingga 65% | Indikasi kemampuan mengalir, kepadatan kemasan |

| Oksigen sisa | <0,1 wt% | Mencegah cacat oksidasi |

| Nitrogen sisa | <0,04 wt% | Mencegah inklusi nitrida |

| Sisa karbon | <0,03 wt% | Mencegah endapan karbida |

Selain itu, serbuk SLM memiliki distribusi ukuran partikel yang dioptimalkan dengan kisaran yang ketat untuk mencegah masalah pemisahan. Sebagian besar serbuk untuk SLM memiliki nilai D10 dan D90 dalam rentang 10 hingga 20 mikron.

Karakteristik serbuk SLM seperti kerapatan lapisan serbuk, kemampuan mengalir, penyebaran, dan kemampuan daur ulang menentukan kualitas komponen yang dicetak. Serbuk direkayasa untuk menyeimbangkan faktor-faktor ini.

Aplikasi Bubuk SLM

Serbuk SLM digunakan untuk mencetak komponen logam fungsional di berbagai industri:

Tabel 4: Aplikasi Bubuk Peleburan Laser Selektif

| Industri | Aplikasi Umum | Bahan Khas yang Digunakan |

|---|---|---|

| Dirgantara | Bilah turbin, nozel roket | Inconel, titanium |

| Otomotif | Bagian yang lebih ringan, geometri khusus | Aluminium, baja perkakas |

| Medis | Penambalan gigi, implan, alat bedah | Titanium, krom kobalt |

| Teknik Umum | Prototipe cepat, perkakas, suku cadang penggunaan akhir | Baja tahan karat, baja perkakas |

Keuntungan utama SLM untuk produksi komponen antara lain:

- Kemampuan untuk membuat geometri kompleks yang tidak mungkin dilakukan dengan pengecoran atau pemesinan

- Suku cadang yang disesuaikan sesuai permintaan tanpa perkakas keras

- Mengurangi bobot dengan mengoptimalkan desain untuk fungsi

- Konsolidasi rakitan menjadi satu bagian

- Waktu penyelesaian yang cepat dari desain ke bagian

SLM cocok untuk produksi volume rendah hingga menengah dari komponen logam penggunaan akhir di seluruh industri.

Spesifikasi Bubuk SLM

Serbuk SLM harus memenuhi spesifikasi yang ketat dalam hal komposisi, distribusi ukuran partikel, morfologi, karakteristik aliran, kerapatan semu, tingkat kontaminasi, dan struktur mikro.

Tabel 5: Spesifikasi Khas untuk Bubuk Peleburan Laser Selektif

| Parameter | Spesifikasi Umum | Metode pengujian |

|---|---|---|

| Komposisi bubuk | Dalam batas spesifikasi paduan | Analisis kimia ICP-OES |

| Ukuran partikel | D10: 10-25 μm <br> D50: 20-35 μm <br> D90: 30-45 μm | Difraksi laser |

| Bentuk partikel | >80% berbentuk bola, satelit minimal | Pencitraan SEM |

| Kepadatan yang tampak | >50% dari kepadatan teoritis paduan | Pengukur aliran aula |

| Kerapatan ketukan | Kepadatan teoretis hingga 65% | Penguji kerapatan ketuk |

| Kemampuan mengalir | Sudut istirahat <30° | Pengukur aliran aula |

| Oksigen sisa | <0,1 wt% | Analisis fusi gas inert |

| Nitrogen sisa | <0,04 wt% | Analisis fusi gas inert |

| Sisa karbon | <0,03 wt% | Deteksi inframerah pembakaran |

Pemasok bubuk SLM terkemuka memiliki fasilitas karakterisasi bubuk internal untuk memastikan parameter ini terpenuhi untuk setiap batch bubuk sebelum dikirim ke pelanggan.

Harga Bubuk Peleburan Laser Selektif

Biaya serbuk SLM tergantung pada komposisi paduan, kualitas, pemasok, jumlah pembelian, dan wilayah geografis. Beberapa harga bubuk yang umum ditunjukkan di bawah ini:

Tabel 6: Kisaran Harga Indikatif untuk Paduan Serbuk SLM Populer

| Paduan | Harga per kg |

|---|---|

| Paduan aluminium AlSi10Mg | $50 – $120 |

| Paduan titanium Ti6Al4V | $350 – $600 |

| Inconel 718 | $150 – $250 |

| Baja tahan karat 316L | $50 – $100 |

| Krom kobalt | $110 – $250 |

Harga tertinggi untuk paduan reaktif seperti titanium dan terendah untuk paduan komoditas seperti aluminium dan baja tahan karat. Tingkat kedirgantaraan lebih mahal daripada paduan konvensional. Diskon pembelian dalam jumlah besar tersedia dari pemasok bubuk SLM.

Secara keseluruhan, biaya material merupakan 15-30% dari total biaya komponen untuk logam AM. Serbuk itu sendiri menyumbang sebagian besar dari biaya bahan ini. Mengoptimalkan penggunaan kembali bubuk yang tidak terpakai membantu menurunkan biaya komponen rata-rata.

Pemasok Terkemuka Bubuk SLM

Banyak perusahaan menawarkan serbuk logam teratomisasi gas yang dirancang khusus untuk pembuatan aditif SLM. Beberapa pemasok global terkemuka termasuk:

Tabel 7: Pemasok Utama Bubuk Peleburan Laser Selektif

| Perusahaan | Kantor Pusat | Paduan Utama |

|---|---|---|

| AP&C | Kanada | Paduan Ti, Al, Co |

| Aditif Tukang Kayu | AMERIKA SERIKAT | Paduan Ti, Al, Co, Cu |

| EOS | Jerman | Paduan Ti, Al, Ni |

| Sandvik Osprey | INGGRIS | Ti, Al, Ni, tahan karat, baja perkakas |

| Solusi SLM | Jerman | Paduan Ti, Al, Ni, Co |

| Linde | Jerman | Ti, Al, baja tahan karat, baja perkakas |

| Praxair | AMERIKA SERIKAT | Paduan Ti, Co, Ni |

| Teknologi LPW | INGGRIS | Ti, Al, CoCr, Inconel |

Perusahaan-perusahaan ini telah berinvestasi dalam teknologi atomisasi dan karakterisasi canggih untuk memastikan bubuk SLM memenuhi persyaratan yang ketat untuk mencetak komponen berkualitas tinggi dengan pencetakan 3D. Mereka menawarkan berbagai pilihan bahan yang disesuaikan untuk SLM.

Pro dan Kontra dari Bubuk SLM

Tabel 8: Keuntungan dan Keterbatasan Serbuk Peleburan Laser Selektif

| Kelebihan | Kekurangan |

|---|---|

| Ukuran sangat halus untuk resolusi tinggi | Pilihan paduan yang terbatas dibandingkan dengan pengecoran/pemesinan |

| Karakteristik aliran yang baik | Paduan reaktif seperti Ti rentan terhadap kontaminasi |

| Morfologi bulat dengan sedikit satelit | Sensitivitas kelembapan membutuhkan penanganan yang hati-hati |

| Murni secara kimiawi untuk meminimalkan cacat | Serbuk logam dapat menimbulkan bahaya kesehatan |

| Distribusi ukuran partikel yang terkendali | Biaya lebih tinggi dari bubuk standar |

| Paduan khusus yang dirancang untuk SLM | Pemasok terbatas dan ketersediaan beberapa paduan |

| Atomisasi gas inert menghindari oksidasi | Bubuk yang tidak terpakai harus digunakan kembali dan bukannya dibuang |

Kelebihan

- Ukuran serbuk SLM yang halus 15-45 mikron memungkinkan resolusi yang sangat tinggi dan fitur-fitur kecil dicetak.

- Bentuk partikel yang bulat dan kemampuan alir yang baik mencegah terjadinya agregasi bubuk dan masalah pengumpanan selama pencetakan.

- Kemurnian kimiawi yang tinggi meminimalkan cacat, seperti inklusi dan lubang pada komponen yang dicetak.

- Distribusi ukuran partikel dioptimalkan untuk mencegah segregasi dan memastikan peleburan yang homogen.

- Pemasok spesialis merekayasa paduan khusus dengan komposisi yang disesuaikan untuk aplikasi SLM.

- Atomisasi gas inert menghindari oksidasi bubuk.

Kekurangan

- Ada lebih sedikit paduan yang sudah mapan untuk SLM dibandingkan dengan metode manufaktur tradisional.

- Paduan reaktif seperti titanium memerlukan penanganan khusus untuk mencegah kontaminasi yang meningkatkan biaya.

- Sebagai serbuk halus, bahan SLM sensitif terhadap penyerapan kelembapan selama penyimpanan dan penanganan.

- Serbuk logam menimbulkan risiko seperti ledakan debu dan bahaya kesehatan yang memerlukan tindakan pencegahan keselamatan.

- Paduan SLM harganya jauh lebih mahal daripada kualitas bubuk standar karena proses produksi yang khusus.

- Beberapa paduan memiliki sangat sedikit pemasok yang membatasi ketersediaan dan kualitas material.

- Serbuk yang tidak menyatu tidak dapat dibuang begitu saja dan harus digunakan kembali karena faktor keberlanjutan dan biaya.

Bagaimana Memilih Bedak SLM

Memilih bubuk SLM yang optimal untuk suatu aplikasi perlu mempertimbangkan berbagai faktor, seperti:

- Fungsi bagian - Persyaratan mekanis, tekanan, kondisi pengoperasian

- Properti paduan - Kekuatan, kekerasan, keuletan, ketahanan panas

- Kebutuhan pasca pemrosesan - Respons perlakuan panas, kemampuan mesin

- Faktor proses - Kepadatan lapisan serbuk, penyerapan laser, kemampuan mengalir

- Pertimbangan biaya - Harga bahan, implikasi peralatan

Fungsi komponen terutama memandu pemilihan paduan. Komponen kritis yang sangat tertekan membutuhkan serbuk yang dapat mencapai kepadatan dan sifat mekanis maksimum. Aplikasi pembuatan prototipe yang tidak terlalu kritis memungkinkan fleksibilitas yang lebih besar.

Faktor proses, seperti kecepatan cetak, akurasi yang dapat dicapai, dan hasil akhir permukaan, juga bergantung pada bubuk. Membandingkan bahan kandidat pada printer yang sesungguhnya, akan mengidentifikasi kecocokan terbaik.

Biaya memainkan peran kunci. Paduan berkinerja lebih tinggi untuk aplikasi kedirgantaraan jauh lebih mahal daripada grade konvensional. Paduan unik mungkin hanya tersedia dari satu pemasok.

Mengevaluasi persyaratan aplikasi secara menyeluruh terhadap kemampuan material dan biaya akan menghasilkan pilihan bubuk SLM yang optimal.

Cara Menyimpan dan Menangani Bubuk SLM

Penanganan dan penyimpanan bubuk SLM secara hati-hati sangat penting untuk mencegah degradasi material dan memastikan komponen cetakan berkualitas tinggi:

- Simpan wadah yang belum dibuka di tempat yang sejuk dan kering, jauh dari sinar matahari dan kelembapan. Hindari panas yang berlebihan.

- Buka wadah serbuk hanya di dalam kotak sarung tangan lembam dengan kadar oksigen di bawah 10 ppm untuk mencegah oksidasi.

- Pindahkan serbuk dalam kotak sarung tangan dengan menggunakan pengardean yang tepat untuk menghindari penumpukan statis. Kenakan sarung tangan nitril.

- Tutup wadah dengan rapat selama penyimpanan. Gunakan hanya wadah asli, bukan kantong plastik.

- Untuk volume besar, simpan bubuk dalam mesin dengan sistem gas inert yang terintegrasi.

- Sebelum digunakan kembali, saring bubuk dengan ukuran mesh yang direkomendasikan untuk memecah gumpalan dan menghilangkan kontaminan.

- Gunakan oven pengering bubuk dan degasser termal vakum untuk menurunkan tingkat kelembapan jika diperlukan.

- Saat membuang bubuk bekas, basahi dengan air untuk mencegah bahaya debu di udara dan buang sebagai limbah berbahaya.

- Ikuti semua tindakan pencegahan keselamatan untuk menangani serbuk logam halus termasuk APD dan pencegahan ledakan.

Manajemen bubuk yang tepat menjaga konsistensi di antara proses pencetakan dan memungkinkan penggunaan ulang hingga 80-90% bubuk yang tidak terpakai. Hal ini memaksimalkan hasil sekaligus meminimalkan biaya bahan baku.

Pertanyaan Umum tentang Bubuk Peleburan Laser Selektif

T: Berapa kisaran ukuran partikel tipikal untuk serbuk SLM?

J: Sebagian besar serbuk SLM berukuran antara 15-45 mikron, dengan sebagian besar partikel berada dalam kisaran 20-35 mikron. Serbuk yang lebih halus meningkatkan resolusi sementara ukuran yang lebih besar merusak detail dan akurasi.

T: Bagaimana bubuk SLM diproduksi?

J: Serbuk SLM dibuat dengan atomisasi gas inert di mana aliran paduan cair dipecah menjadi tetesan yang mengeras menjadi partikel bulat. Hal ini untuk menghindari oksidasi bubuk.

T: Apa yang dimaksud dengan "kerapatan semu" dan "kerapatan ketuk" serbuk?

J: Densitas semu adalah densitas curah yang diukur dalam kondisi normal. Kerapatan ketuk adalah peningkatan kerapatan yang dicapai setelah mengetuk sampel bubuk secara mekanis untuk memadatkannya. Kepadatan yang lebih tinggi meningkatkan karakteristik unggun serbuk.

T: Mengapa karakteristik aliran penting untuk serbuk SLM?

J: Aliran dan daya sebar bubuk yang baik memastikan lapisan yang seragam untuk peleburan yang konsisten dan mencegah masalah agregasi. Partikel bulat meningkatkan aliran dibandingkan dengan bentuk yang tidak beraturan.

T: Bagaimana bubuk SLM digunakan kembali setelah dicetak?

J: Serbuk yang tidak menyatu diayak untuk memecah gumpalan, dikeringkan dengan vakum untuk menurunkan kelembapan, dan dicampur dengan serbuk segar sebelum digunakan kembali. Hal ini memungkinkan tingkat daur ulang lebih dari 80%.

T: Tindakan pencegahan keselamatan apa yang diperlukan saat menangani bubuk SLM?

J: Serbuk logam dapat menimbulkan bahaya ledakan, kebakaran, dan kesehatan. Gunakan APD yang sesuai, ventilasi yang memadai, arde yang benar, dan kotak sarung tangan gas inert. Jangan pernah menuangkan bubuk di udara terbuka.