Peleburan berkas elektron (Electron Beam Melting, EBM) adalah proses manufaktur aditif yang menggunakan berkas elektron untuk melelehkan serbuk logam secara selektif lapis demi lapis untuk membuat komponen yang sepenuhnya padat. Panduan ini memberikan gambaran umum yang mendalam tentang Proses EBM termasuk cara kerjanya, bahan, aplikasi, keuntungan, pertimbangan desain, peralatan, pemrosesan pasca, kontrol kualitas, perbandingan, biaya, dan FAQ.

Pengantar Peleburan Berkas Elektron (EBM)

Peleburan sinar elektron adalah jenis manufaktur aditif fusi unggun serbuk di mana sinar elektron secara selektif memadukan wilayah unggun serbuk untuk membuat bagian-bagian secara berlapis.

Manfaat utama dari EBM meliputi:

- Bagian logam yang sepenuhnya padat

- Sifat mekanik yang sangat baik

- Hasil akhir permukaan dan resolusi yang bagus

- Tingkat pembuatan yang tinggi dan biaya rendah per bagian

- Struktur pendukung minimal yang dibutuhkan

- Hasil yang dapat diulang dan konsisten

EBM memungkinkan produksi langsung komponen logam yang kompleks dan berkinerja tinggi di seluruh aplikasi kedirgantaraan, medis, otomotif, dan industri.

Bagaimana Proses EBM Bekerja

Proses EBM melibatkan langkah-langkah utama berikut ini:

Proses peleburan balok elektron

- Model CAD diiris menjadi beberapa lapisan

- Bedak menyebar menjadi lapisan tipis

- Sinar elektron memindai dan melelehkan bubuk

- Lapisan menyatu dengan lapisan sebelumnya

- Diulangi berlapis-lapis sampai bagian yang dibangun

- Bagian penyangga bubuk yang tidak menyatu

- Penghapusan dari mesin dan pemrosesan pasca

Dengan melelehkan lapisan serbuk secara selektif, geometri yang kompleks dapat dibuat langsung dari data digital.

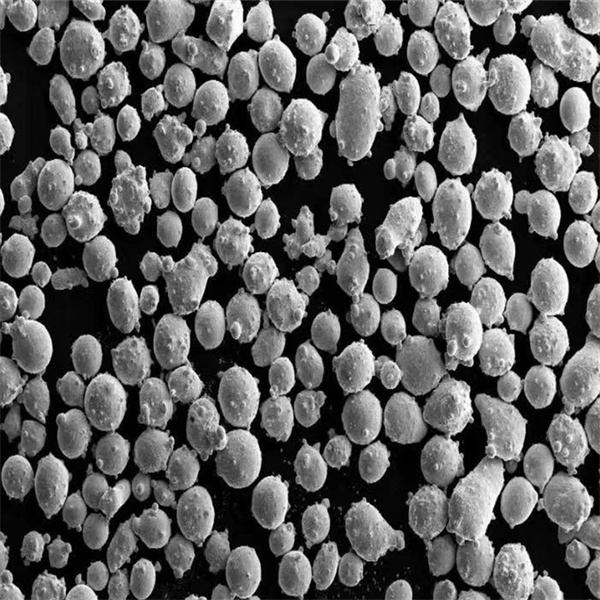

Bahan untuk EBM

EBM dapat memproses berbagai bahan konduktif termasuk:

- Paduan titanium seperti Ti6Al4V

- Paduan krom kobalt

- Superalloy berbasis nikel

- Baja perkakas seperti H13

- Paduan aluminium

- Tembaga murni

- Logam mulia seperti emas, perak

Paduan standar dan khusus yang dioptimalkan untuk AM dapat dicetak dengan teknologi EBM. Sifat dasar serbuk memungkinkan paduan tidak mudah diproses dengan metode lain.

Aplikasi EBM

EBM sangat cocok untuk komponen yang mendapatkan keuntungan:

- Geometri yang rumit hanya dapat dilakukan dengan AM

- Waktu produksi timah yang singkat

- Rasio kekuatan-terhadap-berat yang tinggi

- Ketahanan lelah dan patah yang baik

- Sifat mekanik yang sangat baik

- Biokompatibilitas dan ketahanan terhadap korosi

- Kinerja suhu tinggi

- Konsolidasi bagian - mengurangi langkah perakitan

Aplikasi industri meliputi:

- Kedirgantaraan: braket struktural, roda turbocharger, suku cadang mesin

- Medis: implan ortopedi, instrumen bedah

- Otomotif: struktur kisi-kisi yang ringan

- Industri: penukar panas, bagian penanganan cairan

EBM mendukung desain inovatif di seluruh sektor berkat opsi paduan yang luas dan sifat mekanis yang sangat baik.

Keuntungan dari Manufaktur Aditif Peleburan Berkas Elektron

Manfaat utama dari proses EBM meliputi:

- Bagian logam yang sepenuhnya padat - Mencapai pencocokan densitas 99,9%+ dan melampaui properti cor.

- Sifat mekanik - Kekuatan, umur kelelahan, kekerasan, dan ketahanan patah yang luar biasa.

- Tingkat pembangunan yang tinggi - Lebih dari 100 cm3/jam dapat dilakukan dengan memindai beberapa wilayah secara bersamaan.

- Biaya operasional yang rendah - Listrik adalah biaya operasi utama. Mengkonsumsi lebih sedikit energi daripada proses berbasis laser.

- Dukungan minimal - Bagian-bagiannya dapat berdiri sendiri selama pembuatan, sehingga hanya memerlukan sedikit dukungan pemindahan setelah pemrosesan.

- Daur ulang bubuk - Bubuk yang tidak terpakai dapat digunakan kembali, sehingga mengurangi biaya material secara substansial.

- Mengurangi limbah - Tingkat penggunaan ulang serbuk yang sangat tinggi dan produksi yang mendekati bentuk bersih menghasilkan lebih sedikit limbah daripada proses pemesinan.

- Konsolidasi bagian - Gabungkan rakitan menjadi bagian cetak tunggal untuk mengurangi langkah pembuatan dan perakitan.

Untuk produksi logam di seluruh aplikasi kedirgantaraan, medis, otomotif, dan industri, EBM memberikan hasil manufaktur aditif berkinerja tinggi yang tidak mudah ditandingi oleh metode lain.

Pertimbangan Desain EBM

Untuk memanfaatkan manfaat EBM sepenuhnya, desain harus mengikuti prinsip-prinsip desain AM:

- Gunakan bentuk organik dan bionik yang tidak mungkin dilakukan dengan pemesinan

- Meminimalkan penyangga dengan merancang geometri yang sesuai

- Mengoptimalkan ketebalan dinding untuk keseimbangan kecepatan dan kekuatan

- Memperhitungkan kemampuan ukuran fitur minimum

- Arahkan bagian untuk memaksimalkan resolusi dan sifat mekanis

- Gabungkan sub-rakitan menjadi satu bagian jika memungkinkan

- Pertimbangkan efek fabrikasi berlapis-lapis

- Desain saluran internal untuk menghilangkan bubuk yang tidak meleleh

Bekerja sama dengan spesialis teknik AM yang berpengalaman untuk merancang suku cadang berkinerja tinggi yang disesuaikan dengan kemampuan EBM.

Peralatan untuk Proses EBM

Sistem EBM terdiri dari:

- Kolom berkas elektron - Sinar elektron yang kuat

- Kaset bubuk - Memberikan bubuk segar

- Gerbong bubuk - Beri makan bubuk berlapis-lapis

- Bangun tangki - Berisi platform pembangunan dan bagian yang sedang berkembang

- Pompa vakum - Mempertahankan kevakuman tinggi selama pembuatan

- Kontrol - Perangkat lunak untuk mempersiapkan dan memantau pembangunan

Sistem EBM industri memungkinkan pembuatan prototipe dan produksi volume. Produsennya antara lain Arcam EBM dan GE Additive.

Spesifikasi Mesin EBM Utama:

- Ukuran amplop yang dibuat - diameter hingga 500 mm, tinggi hingga 380 mm

- Daya pancaran - Hingga 3,7 kW

- Fokus sinar - Ukuran titik hingga 0,1 mm

- Kecepatan pembuatan - Lebih dari 700 cm3/jam

- Vakum - Diperlukan vakum 10-4 mbar yang tinggi

- Kontrol lapisan yang tepat - ketebalan 0,05 mm

Opsi seperti beberapa hopper bubuk atau beam gun memungkinkan hasil yang lebih tinggi. Ruang build dipertahankan di bawah vakum tinggi selama pencetakan menggunakan pompa vakum terintegrasi.

Pemrosesan Pasca EBM

Setelah mencetak, komponen menjalani pasca-pemrosesan:

- Penghapusan bubuk - Serbuk yang berlebih diambil dan diayak untuk digunakan kembali

- Penghapusan dukungan - Penghapusan dukungan manual minimal diperlukan

- Perlakuan panas - Menghilangkan stres dan mengubah struktur mikro sesuai kebutuhan

- Finishing permukaan - Pemesinan, peledakan, penggilingan atau pemolesan jika diperlukan

Karena struktur pendukungnya minimal dan densitas tinggi dicapai langsung dari mesin EBM, maka pasca-pemrosesan relatif mudah dibandingkan dengan beberapa metode AM lainnya.

Kontrol Kualitas untuk EBM

Hasil berkualitas tinggi yang konsisten membutuhkan prosedur seperti:

- Validasi dibangun untuk memasukkan parameter dan memverifikasi properti

- Pemantauan karakteristik bubuk dan penggunaan ulang

- Pengujian sifat mekanik untuk kualifikasi

- Pemindaian CT atau pemeriksaan sinar-X pada geometri internal yang kompleks

- Pemeriksaan akurasi dimensi

- Pengukuran kekasaran permukaan

- Dokumentasi parameter pembuatan dan penelusuran batch

- Kalibrasi dan pemeliharaan peralatan EBM secara berkala

Bekerja sama dengan pemasok berpengalaman dengan sistem kualitas yang ketat yang disesuaikan untuk sektor yang diatur yang membutuhkan kualifikasi suku cadang.

Bagaimana EBM Dibandingkan dengan Metode Aditif Lainnya

EBM vs SLM:

- EBM menggunakan elektron sedangkan SLM menggunakan laser

- EBM memiliki tingkat pembuatan yang lebih tinggi sementara SLM menawarkan resolusi yang lebih baik

- EBM tidak memerlukan gas inert sementara SLM biasanya menggunakan nitrogen

- Keduanya menghasilkan bagian logam yang hampir sepenuhnya padat di tempat tidur bubuk

EBM vs Pengaliran Binder:

- EBM melelehkan bubuk sementara pengikat pengalir merekatkan partikel-partikel menjadi satu

- EBM menciptakan bagian padat >99% sementara pengaliran pengikat menghasilkan bagian "hijau" yang perlu disinter

- Logam EBM mempertahankan sifat yang sangat baik sementara pengaliran pengikat memiliki kinerja yang lebih rendah

EBM vs DED:

- EBM menggunakan bedengan bubuk vs bubuk yang ditiup untuk DED

- EBM memiliki akurasi dan hasil akhir permukaan yang lebih tinggi sementara DED lebih cepat

- EBM memiliki dukungan yang minim sementara DED membutuhkan lebih banyak dukungan

Untuk volume rendah hingga menengah dari komponen logam penggunaan akhir, EBM bersaing secara menguntungkan dengan proses AM berbasis bubuk lainnya dalam hal biaya.

Perincian Biaya Suku Cadang EBM

Saat menganalisis biaya suku cadang EBM, faktor-faktor utama meliputi:

- Biaya mesin - Tarif sewa operasi per jam. Berjalan ~ $100-$300/jam.

- Tenaga kerja - Desain bagian, pengoptimalan, pemrosesan pra/pasca.

- Bedak - Pilihan material dan tingkat penggunaan ulang sangat mempengaruhi biaya.

- Energi - Listrik untuk menjalankan mesin EBM dan peralatan tambahan.

- Kontrol kualitas - Tingkat pengujian tergantung pada aplikasi.

- Pengolahan pasca - Sebagian besar otomatis berarti biaya pemrosesan yang lebih rendah.

- Volume - Penyiapan adalah biaya tetap yang diamortisasi pada volume yang lebih tinggi.

Memanfaatkan aturan desain EBM dan prosedur kualitas yang disesuaikan untuk aplikasi produksi menghasilkan suku cadang logam yang sangat hemat biaya yang tidak dapat dicapai dengan cara lain.

Tren Inovasi dalam Teknologi EBM

Kemajuan dalam teknologi dan aplikasi EBM meliputi:

- Amplop yang lebih besar dan laju pemindaian yang lebih cepat memungkinkan produksi dengan volume yang lebih tinggi

- Sistem multi-balok generasi baru untuk meningkatkan hasil

- Opsi material yang diperluas seperti tembaga, aluminium, dan paduan khusus

- Penanganan serbuk otomatis dan peralatan metrologi internal

- Pusat permesinan EBM dan CNC hibrida

- Perangkat lunak desain yang mengintegrasikan kemampuan EBM untuk "desain untuk AM"

- Optimalisasi rantai pasokan dengan model manufaktur terdistribusi

Inovasi-inovasi ini akan mendorong peningkatan adopsi EBM di seluruh industri yang teregulasi yang menghargai kualitas, konsistensi, dan kinerja teknologi ini.

PERTANYAAN YANG SERING DIAJUKAN

T: Bahan apa saja yang dapat Anda proses dengan EBM?

J: Titanium, superalloy nikel, baja perkakas, krom kobalt, aluminium, dan logam mulia umumnya diproses. Paduan standar dan khusus yang dioptimalkan untuk AM dapat digunakan.

T: Industri apa saja yang menggunakan EBM?

J: Sektor kedirgantaraan, medis, otomotif, dan industri memanfaatkan EBM untuk komponen logam penggunaan akhir berkinerja tinggi yang tidak mudah diproduksi secara konvensional.

T: Apa hasil akhir permukaan yang khas?

J: Hasil akhir permukaan yang dicetak dalam kisaran Ra 15-25 mikron adalah tipikal, tetapi dapat ditingkatkan lebih jauh dengan pasca-pemrosesan jika diperlukan.

T: Seberapa akuratkah EBM dibandingkan dengan pemesinan CNC?

J: Akurasi dimensi dalam 0,1-0,3% adalah standar untuk teknologi EBM, sebanding atau melebihi akurasi mesin untuk sebagian besar fitur.

T: Jenis saluran dan geometri internal apa yang dapat diproduksi?

J: Saluran dan kisi-kisi bentuk bebas yang rumit dengan diameter hingga 1-2 mm dapat dibuat secara andal dengan menggunakan teknologi EBM.

T: Dapatkah Anda melapisi komponen EBM?

J: Ya, komponen EBM dapat menghantarkan listrik dan siap menerima pelapisan seperti pelapisan krom, emas, atau perak jika diperlukan.

T: Apakah sifat mekanisnya sebanding dengan logam tempa?

J: Ya, suku cadang EBM memenuhi atau melampaui kekuatan tarik, kelelahan, dan ketahanan patah yang setara dengan baja tempa.

T: Berapa lama waktu yang dibutuhkan untuk membuat suatu komponen?

J: Kecepatan pembuatan tergantung pada geometri, tetapi berkisar antara 5-20 cm3/jam pada mesin EBM modern, sehingga memungkinkan perputaran yang cepat.

T: Apakah EBM memerlukan dukungan apa pun?

J: Diperlukan penyangga minimal karena suhu unggun serbuk yang tinggi. Mengurangi waktu pasca-pemrosesan.

T: Apakah EBM ramah lingkungan?

J: EBM memiliki kredensial keberlanjutan yang baik dari tingkat penggunaan ulang bubuk yang tinggi dan limbah yang rendah dibandingkan dengan proses subtraktif. Penggunaan energi per bagian menurun dengan peralatan generasi yang lebih baru.