Ikhtisar

Serbuk besi suhu tinggi adalah serbuk logam khusus yang terbuat dari paduan berbasis besi yang dirancang untuk beroperasi pada suhu tinggi melebihi 850°C tanpa kehilangan kekuatan dengan cepat. Serbuk besi dan baja konvensional akan teroksidasi dan rusak lebih cepat di luar ambang batas ini.

Dengan menyesuaikan kimia bubuk dan perlakuan pemrosesan secara hati-hati, kekuatan suhu tinggi dan ketahanan terhadap lingkungan ditingkatkan. Area aplikasi utama yang membutuhkan material struktural termal ekstrem tersebut meliputi otomotif, kedirgantaraan, peralatan pembangkit listrik, dan industri pemrosesan kimia.

Jenis Bubuk Besi Suhu Tinggi

Berbagai penambahan paduan dapat meningkatkan sifat panas yang tinggi:

| Jenis Paduan | Elemen Paduan Utama | Suhu Penggunaan Maks |

|---|---|---|

| Baja tahan karat austenitik | Ni, Cr, Mn | 950°C - 1050°C |

| Paduan besi nikel tinggi | Ni, Co, Mo | 1000 ° C - 1200 ° C |

| Dispersi oksida diperkuat | Penambahan Y2O3 | 1050 ° C - 1150 ° C |

| Besi-aluminida | Al, Cr, Ti, Si | 750°C - 950°C |

Metode Produksi untuk Bubuk Suhu Tinggi

- Atomisasi gas dengan pendinginan cepat yang terkendali

- Atomisasi air

- Spheroidisasi plasma untuk membulatkan serbuk yang tidak beraturan

- Proses besi karbonil untuk serbuk baja tahan karat

Jenis dan Komposisi Paduan

Ada empat kategori utama serbuk paduan besi khusus yang didesain untuk penggunaan dalam waktu lama pada suhu melebihi 850°C:

Serbuk Baja Tahan Karat Austenitik

Paduan seperti baja tahan karat 316L, 304L, dan 301L mengandung nikel untuk mempertahankan struktur kristal FCC austenitik hingga 1100 ° C dan kromium untuk ketahanan oksidasi melalui lapisan permukaan kromia (Cr2O3) pelindung pada suhu tinggi.

| Elemen paduan | Peran | Kisaran Berat % |

|---|---|---|

| Nikel (Ni) | Penstabil austenit | 8 – 12% |

| Kromium (Cr) | Ketahanan oksidasi | 16 – 18% |

| Mangan (Mn) | Kekuatan dan penghalusan butiran | Hingga 2% |

| Nitrogen (N) | Memperkuat | 0.1 – 0.25% |

Manfaat: "Kekuatan panas" yang sangat baik, kemudahan pemadatan dan sintering, biaya lebih rendah daripada superalloy.

Keterbatasan: Rentan terhadap creep di atas 1000°C, tidak cocok untuk aplikasi dinamis bantalan beban.

Paduan Besi Nikel Tinggi

Paduan nikel-besi yang mengandung 25 - 60 wt% nikel menawarkan kombinasi optimal antara kekuatan, ketangguhan, dan ketahanan korosi pada suhu tinggi. Penambahan nikel secara dramatis memperlambat laju difusi dan mengurangi perubahan struktur mikro yang merugikan hingga 1150°C.

Elemen paduan utama lainnya adalah:

| Elemen paduan | Peran | Kisaran Berat % |

|---|---|---|

| Nikel (Ni) | Penguatan solusi yang solid | 25 – 60% |

| Kromium (Cr) | Ketahanan oksidasi | 10 – 25% |

| Kobalt (Co) | Meningkatkan sifat mekanik suhu tinggi | 10 – 25% |

| Molibdenum (Mo) | Ketahanan mulur | 2 – 6% |

Manfaat: Performa mekanik yang tak tertandingi pada suhu 1100°C+, kinetika degradasi yang lebih lambat. Struktur mikro yang stabil secara termal.

Keterbatasan: Harga paduan yang sangat tinggi, kesulitan kontrol porositas, membutuhkan densifikasi HIP.

Paduan Besi yang Diperkuat Dispersi Oksida

Pada paduan yang diperkuat dengan dispersi oksida, partikel oksida yttrium inert yang sangat halus (50-100 nm) tertanam di dalam matriks material. Oksida berskala nano ini menghalangi gerakan dislokasi sehingga mempertahankan kekuatan di atas 1000°C.

| Elemen paduan | Peran | Kisaran Berat % |

|---|---|---|

| Yttrium oksida (Y2O3) | Partikel nano-oksida memberikan stabilitas termal | 0.25% – 1% |

| Kromium (Cr) | Ketahanan lingkungan | Hingga 20% |

| Aluminium (Al) | Meningkatkan dispersi oksida | Hingga 4% |

Manfaat: Stabilitas mikrostruktural dan kekuatan mulur yang luar biasa pada kondisi pengoperasian 1100°C+.

Keterbatasan: Biaya yang sangat tinggi, kesulitan pemrosesan - secara tradisional dibuat melalui paduan dan konsolidasi mekanis.

Paduan Besi Aluminida (FeAl)

Paduan aluminida besi yang memiliki kandungan aluminium 10- 40% menawarkan ketahanan oksidasi dan sulfidasi yang sangat baik hingga 900 ° C melalui pembentukan lapisan atas pelindung alumina (Al2O3) yang tahan lama. Kromium membantu perlindungan permukaan.

| Elemen paduan | Peran | Kisaran Berat % |

|---|---|---|

| Aluminium (Al) | Ketahanan oksidasi | 10 – 40% |

| Kromium (Cr) | Meningkatkan ketahanan terhadap lingkungan | 5 – 10% |

| Karbon, Zr (C, Zr) | Penguat karbida | Hingga 0,5% |

Manfaat: Stabilitas lingkungan yang baik, kepadatan yang lebih rendah dari baja, kemudahan fabrikasi dibandingkan dengan superalloy.

Keterbatasan: Kehilangan kekuatan di atas 750°C, ketahanan mulur yang buruk, tekanan yang diberikan meningkatkan fenomena hama.

Metode Produksi

Teknik khusus digunakan untuk menghasilkan serbuk paduan besi suhu tinggi yang disesuaikan dengan karakteristik yang sesuai:

Atomisasi Gas

- Pendinginan cepat yang terkendali dari aliran logam cair memungkinkan retensi elemen paduan dalam larutan daripada pembentukan endapan

Spheroidisasi plasma

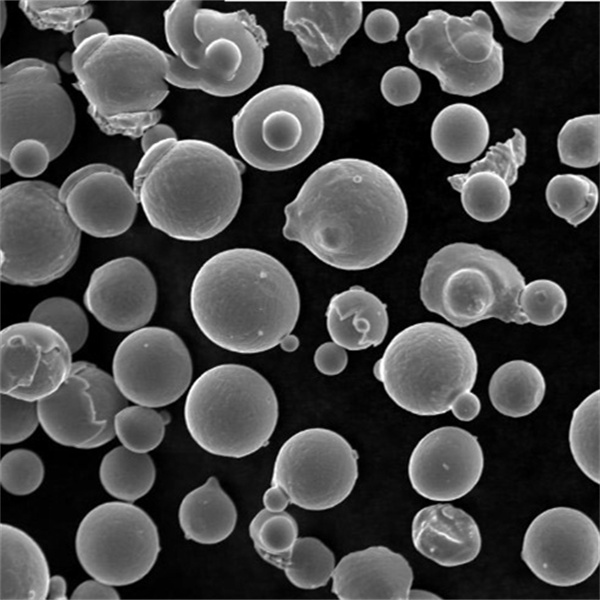

- Serbuk yang tidak beraturan dari proses atomisasi air dilebur kembali menggunakan obor plasma dan dipadatkan kembali menjadi serbuk bulat yang ideal untuk metode AM

Beberapa Siklus Sinter-Crush

- Serbuk berulang kali dipadatkan pada suhu tinggi, dihancurkan dan diayak untuk menyempurnakan distribusi serbuk yang ideal untuk kemampuan proses MIM

Paduan Mekanis

- Serbuk logam unsur ball milling menghasilkan distribusi partikel dan kluster yang tersebar secara nano dalam paduan ODS

Pemurnian Karbonil

- Menghasilkan serbuk logam dengan kemurnian yang sangat tinggi ketika metode produksi dengan biaya lebih rendah menghasilkan kontaminasi

Perbandingan Metode Produksi

| Metode | Tingkat Kemurnian | Kandungan Oksigen | Opsi Morfologi | Hasil produksi (ton/tahun) |

|---|---|---|---|---|

| Atomisasi Gas | Sedang | <1000 ppm | Sebagian besar berbentuk bulat | Tinggi> 20.000 |

| Atomisasi Air | Rendah | 2000-4000 ppm | Tidak teratur | Sangat tinggi >50.000 |

| Spheroidisasi plasma | Sedang | 500-2000 ppm | Bulat | Rendah <5.000 |

| Paduan Mekanis | Tinggi | <1500 ppm | Bentuk partikel yang bervariasi | Ratusan rendah |

| Proses Karbonil | Sangat Tinggi | <200 ppm | Bulat / nodular | Tinggi> 25.000 |

Metode Karakterisasi

Beberapa metode analitik sangat penting untuk mengkualifikasi paduan serbuk suhu tinggi:

Komposisi Kimia

- Teknik spektrografi dan kimia basah mengidentifikasi konstituen dan kuantitas unsur - yang diperlukan untuk verifikasi desain paduan

- Kandungan karbon, sulfur, oksigen, nitrogen menunjukkan kontaminasi akibat proses yang berdampak pada kinerja material

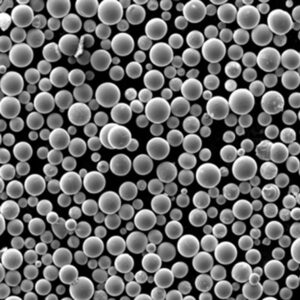

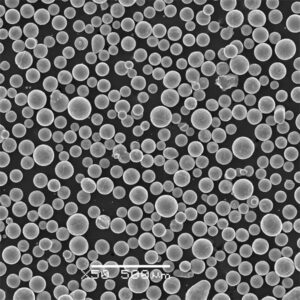

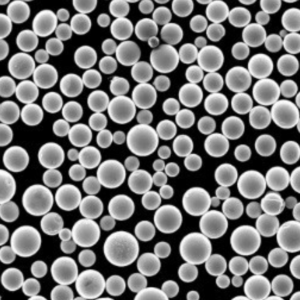

Ukuran dan Morfologi Partikel

- Alat analisis ukuran partikel difraksi laser menentukan granulometri penuh dari ukuran 10 nm hingga 3 mm

- Pencitraan SEM memvisualisasikan bentuk, fitur permukaan, partikel satelit, porositas yang berguna untuk penilaian kesesuaian proses pembuatan dan analisis cacat

Kristalografi

- XRD menunjukkan fase yang ada, kondisi presipitasi, analisis kuantitatif sifat kristal

- Menilai efek paparan termal pada fraksi fasa dengan evolusi mikrostruktural

Pengujian Sifat Serbuk

- Hall flowmetry, densitas semu, dan kompresibilitas mengukur perilaku serbuk untuk memudahkan penanganan dan konsolidasi

Aplikasi dan Penggunaan

Kekuatan tinggi yang unik, ketahanan mulur, dan kinetika degradasi yang lambat dari serbuk paduan besi suhu tinggi yang dirancang menjadikannya sangat penting untuk situasi pembebanan termal yang keras dan berkepanjangan seperti:

Mesin Jet dan Komponen Turbin Berbasis Darat

- Baja tahan karat atau cakram paduan nikel tinggi, poros, selongsong, roda gigi, katup yang menghadap 900 - 1200 ° C

Suku Cadang Pembangkit Listrik Tenaga Nuklir dan Tenaga Surya

- Baut baja nikel tinggi, pelindung panas, header, tabung, panel kolektor yang tahan terhadap suhu melebihi 1000 ° C + korosi

Komponen Otomotif dan Kedirgantaraan

- Roda turbocharger baja tahan karat yang meningkatkan performa pada mesin pembakaran internal

Peralatan Pemurnian dan Perengkahan Petrokimia

- Penukar panas baja tahan karat, recuperator, nampan tungku yang tahan terhadap lengkungan dan kegagalan hingga 1100°C

Selain itu, aluminida besi merupakan kandidat yang sangat baik untuk menggantikan baja tahan karat dan superalloy dengan menawarkan manfaat ketahanan lingkungan yang unik dibandingkan paduan konvensional dalam sistem biologis, pemrosesan kimiawi, atau sistem kelistrikan yang menghadapi oksidasi agresif, karburisasi, dan mekanisme serangan korosi yang diinduksi oleh klorida.

Spesifikasi dan nilai

Paduan serbuk suhu tinggi harus memenuhi spesifikasi minimum untuk kimia, kebersihan, karakteristik dan sifat partikel:

Komposisi Tingkat Paduan

| Jenis Paduan | Spesifikasi yang Berlaku | Contoh Kelas |

|---|---|---|

| Baja Tahan Karat Austenitik | AMS 5759, ASTM B898 | Kustom 316L, 301L, 310L |

| Paduan Besi Nikel Tinggi | AMS 5383, ASTM B162 | IN625, HastelloyTM X, Nimonic® 80A |

| Dispersi Oksida Diperkuat | ASTM B937, B934 | MA956, PM2000 |

| Aluminida Besi | ASTM C1072 | Nilai FeAl khusus |

Parameter dan Ambang Batas Kritis

| Parameter | Ambang batas | Metode Pengujian |

|---|---|---|

| Kandungan oksigen | <4000 ppm | Fusi gas inert |

| Kandungan nitrogen | <1500 ppm | Fusi gas inert |

| Ukuran partikel rata-rata | Khusus untuk aplikasi, disesuaikan | Difraksi laser |

| Kepadatan yang tampak | >2,5 g/cm3 | Corong pengukur aliran aula |

| Kerapatan ketukan | >3,5 g/cm3 | Tes volumeter Scott |

| Laju aliran | >23 s/50 g | Tes flowmeter aula |

Pembeli bekerja sama dengan produsen bubuk terkemuka untuk menentukan kebutuhan karakterisasi khusus aplikasi dan tujuan properti yang mencerminkan kondisi layanan dan persyaratan proses produksi.

Analisis Biaya

Harga untuk serbuk paduan besi suhu tinggi khusus yang dimaksudkan untuk servis > 850°C sangat bergantung pada:

1. Bahan Dasar

- Baja tahan karat menawarkan biaya terendah sementara superalloy paling mahal

2. Penambahan Paduan

- Nikel, kobalt, dan elemen khusus seperti renium secara drastis meningkatkan biaya material

3. Metode Produksi

- Proses atomisasi air dan karbonil memungkinkan volume yang lebih tinggi dan harga yang lebih rendah

4. Pemrosesan Tambahan

- Peningkatan properti bubuk tambahan meningkatkan biaya

5. Jumlah Pesanan

- Ukuran batch yang lebih besar dapat menurunkan harga satuan

| Kelas Paduan | Perkiraan Harga | Faktor Biaya |

|---|---|---|

| Baja Tahan Karat 316L | $15 - $30 per kg | Biaya paduan rendah, proses laju produksi tinggi |

| Paduan Nikel Tinggi Khusus | $50 - $250 per kg | Elemen bernilai tinggi, volume produksi lebih rendah |

| Dispersi Oksida Diperkuat | $250 - $1000 per kg | Ukuran batch rendah, proses paduan mekanis khusus |

| Aluminida Besi | $30 - $100 per kg | Kandungan aluminium dan kromium yang lebih rendah dibandingkan dengan superalloy |

Hubungi pemasok terkemuka seperti Sandvik Osprey, Hoganas, Carpenter Technologies untuk meminta penawaran harga khusus.

Pro dan Kontra Paduan Besi Suhu Tinggi

Manfaat dan Keuntungan

Kimia dan Properti yang Dapat Ditala

- Memungkinkan penyesuaian komposisi dan karakteristik bubuk untuk kebutuhan layanan tertentu

Skalabilitas Produksi Ekonomi

- Tersedia metode manufaktur volume besar yang matang

Fleksibilitas Rute Fabrikasi

- Kompatibel dengan logam AM, MIM dan teknik press dan sinter

Ekonomi Biaya yang Menguntungkan

- Hindari elemen-elemen berharga yang membuat superalloy menjadi jauh lebih mahal

Tantangan dan Kekurangan

Kompleksitas Pengoptimalan Properti

- Meningkatkan satu karakteristik seperti konduktivitas tinggi dapat berdampak negatif pada karakteristik lain seperti kekuatan

Keterbatasan Titik Leleh

- Kemampuan maksimum biasanya dibatasi pada suhu 1150°C untuk stabilitas partikel penyusunnya

Persyaratan Pasca Pemrosesan

- Kepadatan yang hampir penuh dan sifat yang unggul menuntut pengepresan isostatik panas dan perlakuan panas

Ketahanan Paparan Stres-Terhadap Stres Tinggi yang Terbatas

- Ketahanan mulur lebih rendah dari Ni, Co atau paduan berbasis keramik

Berikut ini adalah perbandingan antara serbuk baja tahan karat suhu tinggi versus alternatif:

| Parameter | Baja Tahan Karat Suhu Tinggi | Nikel Superalloys | Komposit Keramik |

|---|---|---|---|

| Titik Leleh | 1400°C | 1350°C | >1800°C |

| Kepadatan | 7,5 - 8 g/cm3 | 8 - 9 g/cm3 | > 4 g/cm3 |

| Biaya | $ | $$$$$ | $$$ |

| Konduktivitas Termal | Lebih baik | Lebih buruk lagi. | Serupa |

| Ketahanan Lingkungan | Bagus. | Lebih baik | Terbaik |

| Kemudahan Fabrikasi | Luar biasa | Sedang | Miskin |

Pertanyaan Umum

T: Berapa distribusi ukuran partikel tipikal yang digunakan untuk serbuk baja tahan karat suhu tinggi dalam logam AM?

J: Untuk proses fusi unggun serbuk seperti peleburan laser selektif (SLM) dan peleburan berkas elektron (EBM), kisaran umum adalah fraksi ukuran 15 μm - 45 μm. Distribusi yang lebih halus dapat meningkatkan resolusi tetapi merusak penyebaran bubuk selama deposisi lapisan dan mengurangi karakteristik aliran.

T: Berapa laju pendinginan atomisasi gas yang mempertahankan komposisi bubuk paduan yang optimal?

J: Untuk kombinasi terbaik dari retensi kimia dan morfologi serbuk yang sesuai, laju pemadatan antara 1000 - 3000 ° C per detik banyak digunakan untuk baja tahan karat dan serbuk superalloy suhu tinggi.

T: Mengapa tingkat partikel oksida yang tinggi dapat merugikan dalam paduan besi suhu tinggi?

J: Selama servis, oksida yang ada dapat mengeras dan bermigrasi membentuk populasi oksida yang kurang protektif dan kurang stabil yang mengakibatkan serangan yang dipercepat dari lingkungan pengoksidasi, sulfidasi, karburasi, atau klorinasi - mengurangi masa pakai komponen. Penentuan dan kontrol kadar oksigen yang cermat berdasarkan suhu paparan maksimum dan kondisi pengoperasian diperlukan dalam pengembangan paduan.

T: Metode apa yang dapat digunakan untuk meningkatkan densitas bubuk hingga >95% secara teoretis?

J: Pengepresan isostatik panas biasanya diterapkan pada komponen baja tahan karat atau superalloy suhu tinggi setelah fabrikasi AM atau MIM awal untuk menghilangkan pori-pori sisa, menciptakan kinerja material yang mendekati kinerja paduan tempa pada kondisi perlakuan panas yang diperkuat yang sama. Kepadatan yang mendekati teoritis memastikan ketahanan mekanis.

T: Mengapa kontrol nitrogen di bawah 1000 ppm sangat penting dalam paduan tembaga konduktivitas tinggi berkekuatan tinggi?

J: Pengambilan nitrogen secara merusak membentuk fase nitrida yang sangat keras dan rapuh yang secara drastis menurunkan konduktivitas termal dan listrik sehingga mengurangi fungsionalitas dalam aplikasi manajemen termal, sekaligus mengurangi kemampuan bentuk dan keuletan selama pembuatan.