Ikhtisar

Pencetakan 3d peleburan berkas elektron adalah teknologi manufaktur aditif yang menggunakan berkas elektron sebagai sumber energi untuk secara selektif melelehkan dan memadukan partikel serbuk logam lapis demi lapis untuk membuat komponen 3D yang kompleks.

Dibandingkan dengan metode pencetakan 3D logam lainnya, EBM menawarkan keunggulan yang berbeda seperti sifat mekanik yang sangat baik, tingkat pembuatan yang tinggi, manfaat pemrosesan vakum, dan kesesuaian untuk bahan reaktif. Namun, biaya peralatan yang tinggi dan pilihan material yang terbatas telah membatasi penggunaan EBM untuk aplikasi yang menuntut di sektor kedirgantaraan, medis, dan otomotif.

Panduan komprehensif ini mencakup teknologi EBM, proses, bahan, aplikasi, produsen sistem, biaya, keuntungan/keterbatasan, dan pertanyaan umum lainnya untuk membantu produsen mengevaluasi apakah EBM merupakan solusi AM logam yang tepat untuk kebutuhan mereka.

Bagaimana Pencetakan 3D Peleburan Berkas Elektron Bekerja

Pencetakan EBM melibatkan sejumlah langkah utama berikut ini:

Persiapan Model 3D

- Model CAD yang dioptimalkan untuk EBM - ketebalan dinding, penyangga, orientasi, dll.

Konversi File ke .STL.

- Geometri CAD dikonversi ke file .STL segi tiga

Pengaturan Mesin

- Masukan parameter yang dibuat - kecepatan, daya, offset fokus, dll.

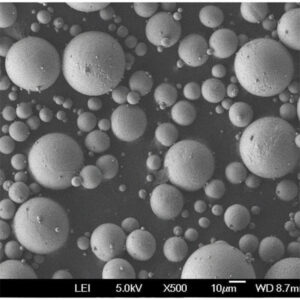

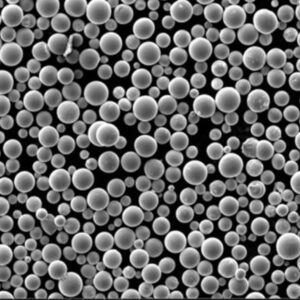

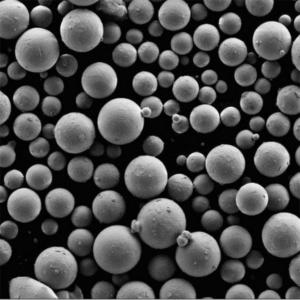

- Bahan dimuat, parameter disesuaikan berdasarkan sifat bubuk

Menyapu Bubuk

- Serbuk yang disapu secara seragam di atas platform bangunan dalam lapisan yang terkendali

Peleburan Berkas Elektron

- Berkas elektron yang terfokus secara selektif melelehkan bubuk untuk membangun setiap lapisan

- Lingkungan vakum mencegah oksidasi

Menurunkan Platform

- Setelah lapisan meleleh, platform diindeks berdasarkan ketebalan lapisan

- Lapisan bedak baru yang disebarkan di atas lapisan sebelumnya

Penghapusan dari Mesin

- Bubuk yang berlebih dihilangkan dari bagian yang terpasang

- Struktur pendukung terlepas

- Pasca-pemrosesan dilakukan jika diperlukan

Proses pembangunan lapis demi lapis memungkinkan geometri yang rumit dan dioptimalkan dengan properti yang sangat baik.

Bahan untuk Pencetakan 3D EBM

EBM kompatibel dengan berbagai paduan logam:

| Bahan | Properti Utama | Aplikasi |

|---|---|---|

| Paduan Titanium | Kekuatan tinggi, rasio bobot rendah | Kedirgantaraan, implan medis |

| Nikel Superalloys | Tahan panas dan korosi | Bilah turbin, nozel roket |

| Kobalt-krom | Biokompatibilitas, kekerasan tinggi | Implan gigi, peralatan medis |

| Baja perkakas | Ketahanan aus yang sangat baik | Alat potong, cetakan, cetakan |

| Baja tahan karat | Ketahanan korosi, daktilitas tinggi | Pompa, katup, bejana |

Paduan standar dan khusus yang dioptimalkan untuk EBM dapat dicetak. Penyetelan parameter diperlukan untuk material baru untuk mencapai sifat yang diinginkan.

Pemasok Mesin EBM

Produsen peralatan EBM utama meliputi:

| Pemasok | Model Mesin Utama | Bangun Amplop |

|---|---|---|

| Arcam EBM (Aditif GE) | Arcam A2X, Q10plus, Spectra H, Spectra L | 254 x 254 x 380 mm |

| Velo3D | Safir | 250 x 250 x 300 mm |

| Raycham | EBAM 300 | 300 x 300 x 300 mm |

| Sciaky | EBAM 110 | 1100 x 1100 x 900 mm |

| JEOL | JEM-ARM300F | 300 x 300 x 300 mm |

Arcam EBM memelopori sistem EBM komersial. Penyedia lain telah masuk baru-baru ini, memperluas kemampuan material dan ukuran.

Spesifikasi

Spesifikasi sistem EBM yang umum:

| Parameter | Spesifikasi |

|---|---|

| Kekuatan balok | Hingga 12 kW |

| Mempercepat tegangan | 60 kV |

| Arus balok | Hingga 40 mA |

| Ukuran balok | Minimum 200 μm |

| Kecepatan pemindaian | Hingga 8000 m/s |

| Offset fokus | Otomatis, dapat diatur 0-5 mm |

| Vakum | 5 x 10-4 mbar |

| Ketebalan lapisan | 50-200 μm |

| Ukuran bangunan maksimum | 1100 x 1100 x 900 mm |

| Pengulangan | ± 0,2% dari tinggi bangunan |

Daya yang lebih tinggi dan fokus yang lebih halus memberikan lelehan yang lebih tajam dan resolusi fitur yang lebih baik. Amplop rakitan yang lebih besar memfasilitasi produksi batch.

Prinsip-prinsip Desain EBM

Prinsip-prinsip desain komponen EBM utama:

- Meminimalkan permukaan yang tidak tersangga untuk mencegah distorsi

- Gunakan sudut penyangga di atas 45° untuk menghindari penyangga

- Desain saluran internal untuk menghilangkan bubuk yang tidak meleleh

- Memperhitungkan penyusutan ~20% dibandingkan dengan dimensi bagian akhir

- Menyertakan tekstur untuk meningkatkan aliran bedak ke area yang rumit

- Posisikan komponen untuk pemanasan yang seragam dan pengemasan yang efisien

- Desain struktur untuk meminimalkan bubuk yang terperangkap

- Jaga agar overhang tetap di atas 30° untuk mencegah tetesan

- Gunakan penyangga kisi-kisi konformal bila diperlukan

Kebebasan desain EBM memungkinkan konsolidasi rakitan menjadi komponen monolitik yang dioptimalkan dan ringan.

Aplikasi EBM

EBM sangat ideal untuk:

Kedirgantaraan dan otomotif:

- Bilah turbin, injektor bahan bakar, rangka struktural, penutup yang rumit

Medis:

- Implan ortopedi, prostetik, alat bedah yang membutuhkan biokompatibilitas

Industri:

- Komponen robotika ringan, komponen penanganan fluida yang mengalami korosi

Pertahanan:

- Komponen yang tahan lama dan disesuaikan seperti saluran pendingin dan dudukan

PENELITIAN DAN PENGEMBANGAN:

- Paduan baru, komposit matriks logam, dan struktur kisi

Kombinasi kebebasan desain, sifat teknik, dan ekonomi manufaktur dari EBM menjadikannya proses pilihan untuk aplikasi yang kritis.

Analisis Biaya

Sistem EBM dan biaya produksi suku cadang bergantung pada:

Pembelian Mesin

- ~$800.000 untuk mesin produksi berukuran sedang

- Investasi jutaan untuk sistem besar

Biaya Material

- Bubuk dapat berkisar dari $100-500 / kg

- Beberapa paduan seperti Ti64 memerintahkan harga premium

Biaya Operasi

- Biaya mesin rata-rata ~ $50-150 / jam

- Tenaga kerja untuk pra/pasca pemrosesan

Ukuran Bagian

- Suku cadang yang lebih besar membutuhkan lebih banyak bahan dan waktu pembuatan

- Bagian-bagian kecil dapat disarangkan untuk efisiensi

Pengolahan pasca

- Perlakuan panas, CNC, finishing meningkatkan biaya

Total Biaya Per Bagian

- Bagian-bagian kecil ~ $20-$50 per inci kubik

- Bagian besar ~ $5-$15 per inci kubik

Pemanfaatan yang lebih tinggi melalui produksi batch dan nesting menurunkan biaya per bagian.

Kontrol dan Optimalisasi Proses

Parameter proses yang penting untuk dikendalikan:

- Daya - Mempengaruhi ukuran kolam lelehan, penetrasi, laju pembangunan

- Kecepatan - Resolusi dampak, permukaan akhir, bentuk deposit

- Offset fokus - Mengontrol bentuk balok, penetrasi, cacat

- Ketebalan lapisan - Menentukan resolusi sumbu Z, waktu pembuatan

- Jarak penetasan - Sesuaikan untuk mencapai kepadatan yang dibutuhkan, mencegah balling

- Strategi pemindaian - Pola kontur searah, pulau, dan pola kontur yang mempengaruhi tekanan dan distorsi individual

- Panaskan terlebih dahulu - Meningkatkan sintering bubuk, mengurangi keretakan dan lengkungan

Desain Eksperimen yang dikombinasikan dengan studi kolam lelehan dan karakterisasi mikrostruktur menginformasikan pemilihan parameter untuk mencapai sifat yang diinginkan.

Pengolahan pasca

Langkah-langkah pasca-pemrosesan EBM yang umum:

- Penghapusan - Depowdering untuk melepaskan komponen dari pelat bangunan

- Penghapusan dukungan - Memotong struktur pendukung jika diperlukan

- Menghilangkan stres - Perlakuan panas untuk mencegah keretakan

- Finishing permukaan - Pemesinan, penggilingan, pemolesan untuk meningkatkan hasil akhir

- Penekanan isostatik panas - Menerapkan panas dan tekanan untuk menutup pori-pori sisa dan meningkatkan kepadatan

- Inspeksi - Mengonfirmasi dimensi, komposisi bahan, cacat

Meminimalkan dukungan dan pasca-pemrosesan adalah pertimbangan utama selama desain bagian EBM.

Kualifikasi dan Sertifikasi

Suku cadang EBM yang ditujukan untuk industri yang diatur membutuhkan:

- Menguji dengan standar yang berlaku seperti ASTM F2924, ASTM F3001, dll.

- Inspeksi metrologi ekstensif untuk dimensi kritis dan kualitas permukaan

- Analisis komposisi material melalui analisis kimia, karakterisasi struktur mikro

- Evaluasi sifat mekanis seperti pengujian tarik, kelelahan, ketangguhan patah

- Inspeksi non-destruktif menggunakan tomografi sinar-X, pengujian penetran cairan, dll.

- Dokumentasi ketertelusuran penuh untuk bubuk, parameter pembuatan, pasca-pemrosesan, dll.

- Kualifikasi dan sertifikasi suku cadang formal oleh badan yang relevan

Mengikuti protokol dan standar yang telah ditetapkan memastikan suku cadang memenuhi tuntutan kualitas yang ketat.

EBM Dibandingkan dengan AM Logam Lainnya

Keuntungan EBM

- Sifat material yang sangat baik dari pendinginan yang lebih cepat

- Produktivitas tinggi dan biaya rendah per bagian

- Struktur pendukung minimal yang dibutuhkan

- Tidak terpengaruh oleh tegangan sisa dan distorsi

- Lingkungan vakum mencegah oksidasi

- Gradien termal yang lebih rendah vs proses laser

Keterbatasan

- Hanya bahan konduktif, saat ini pilihan bahan terbatas

- Lebih banyak batasan geometris daripada laser AM

- Permukaan akhir yang kasar sering kali membutuhkan pemesinan pasca

- Biaya peralatan lebih tinggi daripada sistem laser

Menerapkan EBM dengan Sukses

Kunci-kunci untuk adopsi EBM:

- Mengevaluasi persyaratan aplikasi suku cadang versus kemampuan EBM

- Menilai pemanfaatan mesin yang diharapkan untuk menentukan ROI

- Memperhitungkan waktu/biaya pasca-pemrosesan selama perencanaan

- Bermitra dengan biro jasa yang berpengalaman untuk meminimalkan kurva pembelajaran

- Memanfaatkan keahlian desain EBM untuk mendesain ulang suku cadang demi kemampuan manufaktur yang optimal

- Lulus dari pembuatan prototipe ke produksi seri untuk memaksimalkan produktivitas

- Menerapkan protokol manajemen mutu dan sertifikasi yang kuat

Pendekatan implementasi yang holistik memungkinkan perusahaan untuk memanfaatkan manfaat EBM dan menjadi pemimpin produksi.

Pertanyaan Umum

Bahan apa yang digunakan dalam EBM?

Paduan titanium, superalloy nikel, baja perkakas, kobalt-krom, dan baja tahan karat adalah hal yang umum. Paduan standar dan khusus yang dioptimalkan untuk EBM dapat dicetak.

Bagaimana biaya EBM dibandingkan dengan proses AM logam lainnya?

Mesin EBM dan bahan baku bubuk lebih mahal daripada sistem AM berbasis laser. Tetapi, tingkat pembuatan dan produktivitas yang lebih tinggi dapat mengimbangi hal ini untuk aplikasi produksi.

Apa saja perbedaan utama antara EBM dan peleburan laser selektif?

Laju pembangunan yang lebih cepat, operasi suhu tinggi, dan sifat material yang sangat baik membedakan EBM, sementara keterbatasan dalam permukaan akhir dan kebebasan geometris adalah pengorbanan utama.

Jenis pasca-pemrosesan apa yang biasanya diperlukan untuk suku cadang EBM?

Penghapusan penyangga, perlakuan panas penghilang stres, pengepresan isostatik panas, dan penyelesaian permukaan seperti pemesinan CNC adalah hal yang umum. Meminimalkan penyangga selama desain akan mengurangi pasca-pemrosesan.

Berapa ukuran komponen yang dapat dibuat menggunakan teknologi EBM?

Sistem benchtop kecil memiliki volume pembuatan di bawah 100 mm kubus sementara sistem produksi besar dapat mengakomodasi komponen dengan ukuran lebih dari satu meter. Ukuran maksimum berkembang dengan mesin format besar yang lebih baru.

Kesimpulan

Kemampuan peleburan cepat EBM yang unik memungkinkan pembuatan komponen logam yang rumit dengan sifat dan produktivitas yang tak tertandingi. Meskipun biaya peralatan dan opsi material telah membatasi adopsi sejauh ini, kemajuan yang berkelanjutan membuka aplikasi baru di sektor kedirgantaraan, medis, pertahanan, otomotif, dan energi. Masa depan EBM cerah karena kualitas dan keandalan suku cadang terus meningkat sementara serbuk logam menjadi lebih tersedia dan terjangkau. Produsen yang memiliki informasi yang memadai yang memanfaatkan keunggulan EBM sambil memperhitungkan keterbatasannya siap untuk mengganggu para petahana dan menjadi pemimpin baru.