Aluminium adalah pilihan material logam yang populer untuk pembuatan aditif, dihargai untuk rasio kekuatan terhadap berat yang tinggi, ketahanan korosi yang sangat baik, sifat termal, dan kinerja mekanik. Sebagai Aluminium manufaktur aditif kualitas dan kemampuan printer semakin maju, aplikasi baru bernilai tinggi di seluruh kedirgantaraan, otomotif, produk konsumen dan arsitektur dapat memperoleh manfaat dari produksi komponen aluminium yang kompleks.

Tinjauan ini mencakup keuntungan dari paduan aluminium yang umum digunakan dalam proses AM seperti laser powder bed fusion (PBF-LB) dan deposisi energi langsung (DED), bersama dengan sifat-sifat yang sesuai, prosedur pasca-pemrosesan, aplikasi, dan pemasok terkemuka. Tabel perbandingan menyoroti tradeoff antara bahan aluminium yang berbeda dan metode AM.

Tinjauan umum tentang aluminium manufaktur aditif

Manfaat utama yang ditawarkan aluminium untuk aplikasi AM:

- Ringan - densitas rendah membantu mengurangi berat komponen yang dicetak

- Kekuatan Tinggi - banyak paduan aluminium memiliki kekuatan luluh melebihi 500 MPa

- Ketahanan Korosi yang Sangat Baik - lapisan luar oksida pelindung

- Konduktivitas Termal Tinggi - potensi pembuangan panas

- Sifat Suhu Tinggi yang Baik - hingga 300-400°C

- Konduktif secara elektrik - berguna untuk aplikasi elektronik

- Biaya Rendah - lebih murah daripada paduan titanium atau nikel

- Dapat didaur ulang - bubuk dapat digunakan kembali sehingga mengurangi biaya material

Dikombinasikan dengan kebebasan desain AM, aluminium memungkinkan komponen yang lebih ringan dan berkinerja lebih baik di seluruh industri. Penyempurnaan dalam produksi serbuk aluminium memungkinkan perluasan kemampuan untuk membuat komponen padat yang menyaingi metalurgi tuang dan tempa.

Bahan Serbuk Paduan Aluminium untuk AM

Paduan aluminium yang dioptimalkan untuk manufaktur aditif menggunakan produksi partikel bubuk terkontrol yang dipasangkan dengan penambahan paduan cerdas untuk meningkatkan sifat.

Komposisi Paduan Aluminium AM yang Umum

| Paduan | Si% | Fe% | Cu% | Mn% | Mg% | Lainnya |

|---|---|---|---|---|---|---|

| AlSi10Mg | 9-11 | <1 | <0.5 | <0.45 | 0.2-0.45 | – |

| AlSi7Mg0.6 | 6-8 | <1 | <0.5 | <0.45 | 0.55-0.6 | – |

| Scalmalloy® | 4-6 | 0.1-0.3 | <0.1 | <0.1 | 0.4-0.7 | Zr Sc |

| C35A | 3-5 | 0.6 | 3.0-4.0 | 0.2-0.7 | 0.25-0.8 | – |

| A20X | 3-5 | 0.6 | 3.5-4.5 | 0.2-0.8 | 0.05-0.5 | – |

Silikon adalah penguat yang umum. Elemen jejak seperti Fe, Cu, Mg mengoptimalkan properti. Paduan unik seperti Scalmalloy® menggunakan nanopartikel endapan skandium-zirkonium untuk mencapai kekuatan yang sangat tinggi melebihi paduan tempa.

Karakteristik Utama Paduan Aluminium AM

| Paduan | Kekuatan Tarik | Kepadatan | Kedalaman Penetrasi Lapisan |

|---|---|---|---|

| AlSi10Mg | 400-440 MPa | 2,67 g/cc | 70-100 μm |

| AlSi7Mg0.6 | 420-500 MPa | 2,66 g/cc | 60-80 μm |

| Scalmalloy® | Lebih dari 550 MPa | 2,68 g/cc | 50-70 μm |

Kekuatan yang lebih tinggi membatasi kedalaman lapisan tunggal yang dapat dicapai sebelum memerlukan siklus peleburan ulang.

Spesifikasi untuk Aluminium manufaktur aditif

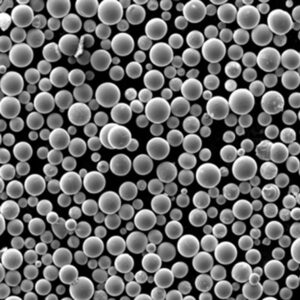

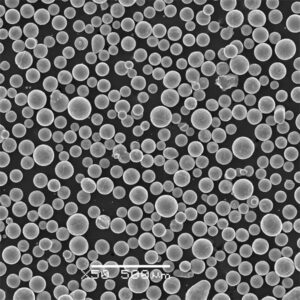

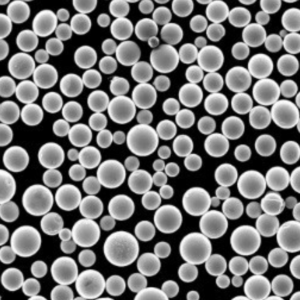

Karakteristik serbuk yang penting seperti kemampuan mengalir, bentuk partikel, dan kemurnian kimiawi menentukan kualitas pemrosesan aluminium AM.

Standar Distribusi Ukuran untuk Bubuk Al

| Pengukuran | Spesifikasi Umum |

|---|---|

| Kisaran Ukuran | 15 - 45 μm |

| Bentuk Partikel | Sebagian besar berbentuk bulat |

| Ukuran Median (D50) | 25-35 μm |

Kontrol yang ketat terhadap distribusi ukuran partikel, morfologi dan tingkat kontaminasi memastikan komponen cetakan yang padat dan bebas cacat.

Standar Kimia untuk Bubuk Cetak Aluminium

| Elemen | Batas Komposisi |

|---|---|

| Oksigen (O2) | 0,15% maks |

| Nitrogen (N2) | 0,25% maks |

| Hidrogen (H2) | 0,05% maks |

Batasan pada kotoran gas mencegah porositas yang luas atau rongga internal pada komponen aluminium yang dicetak.

Prosedur Pasca-Pemrosesan untuk Aluminium manufaktur aditif

Metode pasca-pemrosesan yang umum untuk komponen aluminium yang diproduksi secara aditif meliputi:

Teknik Pasca-Pemrosesan Aluminium AM

Perlakuan Panas

Perlakuan panas T6 - Siklus pemanasan & penuaan solusi untuk meningkatkan kekuatan, kekerasan & keuletan. Penting untuk performa mekanis tertinggi dengan banyak paduan Al.

Finishing Permukaan

Pemesinan, peledakan manik-manik, atau pemolesan permukaan eksterior memberikan akurasi dimensi dan hasil akhir yang halus. Anodisasi dapat mewarnai dan melindungi permukaan aluminium.

HIP (Pengepresan Isostatik Panas)

Suhu + tekanan tinggi meminimalkan rongga dan porositas internal. Berguna untuk aplikasi yang kritis terhadap kebocoran tetapi merupakan langkah proses tambahan.

Pemesinan

Fitur pemesinan CNC seperti permukaan bantalan atau ulir yang presisi menjadi komponen AM berbentuk jaring. Pengurangan pemesinan hingga 60% yang dicapai dibandingkan dengan manufaktur tradisional.

Teknik Manufaktur Aditif untuk Aluminium

Printer 3D logam modern memanfaatkan peleburan laser selektif, berkas elektron atau pengaliran pengikat untuk membuat komponen aluminium yang kompleks yang tidak dapat dicapai dengan metode konvensional.

Perbandingan Proses Aluminium AM

| Metode | Deskripsi | Manfaat | Keterbatasan |

|---|---|---|---|

| Fusi Tempat Tidur Serbuk - Laser | Laser secara selektif memadukan area tempat tidur serbuk logam | Akurasi yang baik, sifat material dan hasil akhir permukaan | Kecepatan pembuatan yang relatif lambat |

| Fusi Tempat Tidur Serbuk - Berkas Elektron | Berkas elektron yang meleleh dalam ruang hampa udara tinggi | Konsistensi yang sangat baik, kepadatan tinggi | Pilihan material terbatas, biaya peralatan tinggi |

| Deposisi Energi Langsung | Sumber panas terfokus melelehkan semprotan serbuk logam | Komponen yang lebih besar, perbaikan | Permukaan akhir yang lebih buruk, kendala geometri |

| Pengaliran Pengikat | Pengikat disemprotkan untuk menyatukan partikel bubuk | Kecepatan pembuatan yang sangat cepat, biaya peralatan yang lebih rendah | Performa mekanis yang lebih lemah, diperlukan sintering sekunder |

Pendekatan bed bed berbasis laser menawarkan kemampuan menyeluruh terbaik untuk sebagian besar komponen aluminium fungsional saat ini.

Aplikasi Bagian Aluminium AM

Karakteristik aluminium AM yang ringan, berkekuatan tinggi dan termal, sesuai dengan tuntutan kebutuhan:

Industri yang Menggunakan Komponen Aluminium yang Diproduksi dengan Aditif

Dirgantara - braket, pengaku, penukar panas, komponen UAV

Otomotif - braket khusus, powertrain, sasis, dan sistem drivetrain

Industri - robotika dan perkakas ringan, pembuatan prototipe

Arsitektur - ornamen, seni metalik khusus

Konsumen - elektronik, produk yang disesuaikan

Aluminium AM membuka kemungkinan desain baru yang sempurna untuk aplikasi misi kritis yang kompleks.

Pemasok Bubuk Cetak Aluminium

Serbuk paduan aluminium dengan kemurnian tinggi yang secara khusus dioptimalkan untuk proses manufaktur aditif ditawarkan oleh pemasok bahan logam utama:

Perusahaan Bubuk Aluminium Terkemuka

| Perusahaan | Nilai Paduan Umum | Harga Umum/Kg |

|---|---|---|

| AP&C | A20X, A205, paduan khusus | $55 – $155 |

| Sandvik Osprey | AlSi10Mg, AlSi7Mg0.6, Scalmalloy® | $45 – $220 |

| Teknologi LPW | AlSi10Mg, Scalmalloy® | $85 – $250 |

| Praxair | AlSi10Mg, AlSi7Mg0.6 | $50 – $120 |

Harga bervariasi berdasarkan pilihan paduan, spesifikasi ukuran bubuk, jumlah lot, dan sertifikasi yang diperlukan.

PERTANYAAN YANG SERING DIAJUKAN

Paduan aluminium apa yang paling cocok untuk fusi unggun serbuk laser AM?

AlSi10Mg menawarkan kemampuan cetak, sifat mekanik, dan ketahanan korosi terbaik untuk sebagian besar aplikasi dengan pencetakan 3D bed serbuk laser dari paduan aluminium.

Distribusi ukuran partikel apa yang direkomendasikan untuk serbuk aluminium AM?

Kurva Gaussian dengan ukuran rata-rata antara 25-35 μm memberikan kerapatan bedengan bubuk yang optimal dan perilaku peleburan yang seragam dengan sebagian besar mesin fusi bedengan bubuk laser yang umum.

Mengapa Scalmalloy dianggap sebagai paduan aluminium canggih?

Scalmalloy memanfaatkan struktur yang diperkuat dengan presipitasi yang seragam untuk kekuatan yang tak tertandingi dengan tetap mempertahankan perpanjangan dan ketangguhan patah yang layak melalui komposisi baru yang mengandung skandium yang tidak dapat dicapai dengan metalurgi aluminium konvensional.

Haruskah perlakuan panas digunakan setelah manufaktur aditif dengan aluminium?

Ya, perlakuan panas meningkatkan struktur mikro dan meningkatkan sifat mekanik untuk banyak paduan aluminium AM. Perlakuan T6 yang khas melibatkan pemanasan larutan yang diikuti dengan penuaan buatan yang menghasilkan peningkatan properti yang signifikan dari fenomena penguatan presipitasi.

Permukaan akhir apa yang dimungkinkan dengan komponen aluminium AM?

Setelah beberapa operasi pemesinan, penggerindaan, pengamplasan dan/atau pemolesan, nilai kekasaran permukaan (Ra) di bawah 10 μm dapat dicapai untuk komponen aluminium yang diproduksi secara aditif, tergantung pada proses AM yang digunakan. Penyelesaian akhir yang lebih intensif dapat menghasilkan permukaan cermin kelas optik. Hasil akhir yang umum termasuk anodisasi juga untuk meningkatkan sifat korosi atau keausan yang dikombinasikan dengan opsi pewarnaan.