Ikhtisar

Bubuk logam adalah partikel logam halus yang digunakan sebagai bahan baku untuk teknik manufaktur seperti manufaktur aditif, pencetakan injeksi logam, dan pengepresan dan sintering metalurgi serbuk. Memproduksi serbuk logam khusus yang canggih dengan kontrol kimiawi yang tepat, distribusi ukuran partikel, morfologi, dan struktur mikro sangat penting untuk sifat komponen jadi.

Ada berbagai metode yang digunakan untuk produksi serbuk logam dalam skala besar dari sistem paduan yang berbeda, termasuk:

- Atomisasi gas

- Atomisasi air

- Atomisasi plasma

- Atomisasi gas leleh induksi elektroda

- Proses elektroda berputar

- Proses karbonil

- Proses elektrolitik

- Proses reduksi logam

Setiap proses menghasilkan serbuk dengan karakteristik berbeda yang sesuai untuk aplikasi tertentu.

Metode produksi bubuk logam

| Metode | Logam digunakan | Karakteristik Utama | Aplikasi Utama |

|---|---|---|---|

| Atomisasi Gas | Titanium, aluminium, baja tahan karat, baja perkakas, superalloy | Serbuk bulat, tingkat produksi sedang | Cetakan injeksi logam, Pengepresan isostatik panas |

| Atomisasi Air | Baja paduan rendah, besi, tembaga | Bentuk bubuk tidak beraturan, kandungan oksigen lebih tinggi | Proses tekan dan sinter |

| Atomisasi Plasma | Paduan titanium, paduan super | Serbuk bulat yang sangat halus | Manufaktur aditif |

| Elektroda Berputar | Tungsten, molibdenum, tantalum | Struktur butiran yang terkendali | Filamen, alat pemotong |

| Proses Karbonil | Besi, nikel, kobalt | Serbuk dengan kemurnian tinggi yang sangat halus | Komponen elektronik, magnet |

| Elektrolit | Tembaga, nikel | Morfologi serpihan dendritik | Pelapis permukaan |

Bubuk Logam Metode Produksi

Ada beragam metode komersial yang digunakan untuk memproduksi serbuk logam dari sistem paduan yang berbeda. Pilihan metode produksi tergantung pada faktor-faktor seperti:

- Jenis bahan paduan

- Persyaratan kemurnian

- Karakteristik serbuk yang diinginkan seperti ukuran partikel, bentuk, struktur butiran

- Skala produksi dalam ton per tahun

- Aplikasi penggunaan akhir bedak

Berikut ini beberapa proses industri yang paling umum untuk produksi serbuk logam:

Proses Atomisasi Gas

Dalam proses atomisasi gas, aliran paduan logam cair dihancurkan oleh semburan gas bertekanan tinggi, biasanya nitrogen atau argon. Aliran logam terpecah menjadi tetesan halus, yang memadat menjadi partikel bubuk.

Serbuk yang dikabutkan dengan gas memiliki bentuk bulat dan morfologi permukaan yang halus. Distribusi ukuran partikel dapat dikontrol dengan menyesuaikan parameter proses. Ini adalah teknik yang banyak digunakan untuk bahan reaktif seperti titanium, aluminium, paduan magnesium serta baja tahan karat, baja perkakas, dan superalloy nikel.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Paduan titanium, aluminium, magnesium, baja tahan karat, baja perkakas, superalloy |

| Bentuk partikel | Morfologi bulat |

| Ukuran partikel | 50 - 150 μm tipikal |

| Kemurnian | Gas inert yang tinggi mencegah kontaminasi |

| Pengambilan oksigen | Minimal dibandingkan dengan atomisasi logam cair |

| Skala produksi | Hingga 10.000 metrik ton per tahun |

Atomisasi Air

Dalam atomisasi air, aliran logam cair dihantam oleh semburan air berkecepatan tinggi. Pendinginan mendadak menyebabkan ledakan yang memecah logam menjadi partikel-partikel halus. Serbuk-serbuk tersebut memiliki bentuk yang tidak beraturan dan mengandung kandungan oksigen yang lebih tinggi dari kontak dengan air.

Atomisasi air adalah proses berbiaya rendah yang digunakan untuk memproduksi baja tahan karat, baja paduan, besi, dan serbuk tembaga dalam jumlah besar untuk aplikasi jenis pengepresan dan sintering.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Baja karbon, baja paduan rendah, baja tahan karat, tembaga, serbuk besi |

| Bentuk partikel | Morfologi yang tidak teratur akibat pemecahan air yang eksplosif |

| Ukuran partikel | 10 - 300 μm tipikal |

| Kemurnian | Lebih rendah, kontak dengan air meningkatkan kadar oksigen sebesar 200-500 ppm |

| Skala produksi | Sangat tinggi, lebih dari 50.000 ton per tahun |

Proses Atomisasi Plasma

Dalam proses atomisasi plasma, obor plasma digunakan untuk melelehkan paduan logam sebelum disintegrasi menjadi tetesan halus melalui semburan gas. Temperatur yang sangat tinggi memungkinkan elemen yang sangat reaktif seperti titanium aluminida berhasil diatomisasi.

Serbuk ini memiliki bentuk yang sangat bulat dan distribusi ukuran yang sempit, cocok untuk metode manufaktur aditif seperti peleburan laser dan peleburan sinar elektron.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Paduan titanium, superalloy nikel, aluminida titanium |

| Bentuk partikel | Sangat bulat |

| Ukuran partikel | 15 - 45 μm tipikal |

| Kemurnian | Kemurnian yang sangat tinggi karena peleburan di bawah atmosfer lembam |

| Skala produksi | Lebih rendah, sekitar 100 - 1000 ton per tahun |

Proses Elektroda Berputar (REP)

Dalam proses elektroda berputar, elektroda logam silinder diputar dengan kecepatan tinggi di dalam ruang yang dievakuasi. Logam tersebut dilebur menggunakan busur listrik dan tetesan logam cair yang terlempar melalui gaya sentrifugal menjadi dingin untuk membentuk serbuk.

Serbuk REP memiliki struktur butiran dan morfologi yang ideal untuk ekstrusi panas menjadi kawat dan batang halus untuk paduan kedirgantaraan seperti tungsten, molibdenum, tantalum.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Tungsten, molibdenum, tantalum |

| Bentuk partikel | Struktur mikro yang tidak teratur dan terkontrol |

| Ukuran partikel | 45 - 150 μm tipikal |

| Kemurnian | Sangat tinggi dari pemrosesan di bawah vakum |

| Skala produksi | Volume kecil serbuk bernilai tinggi |

Atomisasi Gas Induksi Elektroda (EIGA)

Proses EIGA menggunakan pemanasan induksi untuk melelehkan ujung elektroda yang dapat dikonsumsi dalam atmosfer gas inert. Tetesan mengalami atomisasi gas sekunder oleh jet argon menjadi bubuk bola halus.

EIGA memungkinkan kemurnian yang sangat tinggi dari superalloy nikel reaktif untuk komponen kedirgantaraan yang penting melalui peleburan yang terkendali dan meminimalkan kontaminasi.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Superalloy nikel, aluminida titanium |

| Bentuk partikel | Bulat |

| Ukuran partikel | 15 - 53 μm tipikal |

| Kemurnian | Sangat tinggi, disesuaikan untuk paduan kritis |

| Skala produksi | R&D/pembuatan prototipe hingga volume menengah |

Proses Karbonil

Dalam proses karbonil, logam diubah menjadi karbonil yang mudah menguap, yang terurai dalam kondisi yang terkendali untuk menghasilkan partikel logam yang sangat halus dan seragam. Pendekatan ini cocok untuk memproduksi serbuk besi, nikel, dan kobalt yang sangat murni.

| Parameter | Deskripsi |

|---|---|

| Logam yang digunakan | Besi, nikel, kobalt |

| Bentuk partikel | Bulat hingga polihedral |

| Ukuran partikel | 1 - 10 μm khas |

| Kemurnian | Kemurnian 99,9%+ yang sangat tinggi |

| Skala produksi | Hingga 30.000 ton per tahun |

Metode Produksi Bubuk Lainnya

Beberapa teknik lain yang digunakan untuk produksi serbuk logam khusus meliputi:

- Proses Elektrolitik: Digunakan untuk memproduksi serbuk tembaga dan nikel berbentuk tidak beraturan dengan morfologi dendritik melalui proses elektro-deposisi

- Proses Pengurangan Logam: Pengurangan oksida logam menggunakan hidrogen atau karbon untuk menghasilkan serbuk titanium, zirkonium, tungsten, molibdenum

- Paduan Mekanis: Penggilingan bola berenergi tinggi untuk mensintesis komposit dan paduan berstruktur nano

Bubuk Logam Spesifikasi

Atribut dan spesifikasi kualitas kritis yang diuji untuk serbuk logam bergantung pada metode produksi dan aplikasi penggunaan akhir, tetapi biasanya mencakup:

Kimia Serbuk

- Komposisi paduan menggunakan emisi optik atau spektroskopi fluoresensi sinar-X

- Elemen paduan kecil

- Elemen pengotor seperti oksigen, nitrogen, hidrogen

- Kerugian pada pengujian pengapian pada suhu tinggi

Distribusi Ukuran Partikel

- Ukuran partikel rata-rata volume

- Lebar distribusi seperti D10, D50, D90

Karakterisasi Bentuk Partikel

- Memindai mikroskop elektron untuk morfologi

- Faktor bentuk seperti rasio aspek dan faktor bentuk

Struktur mikro

- Fase yang ada menggunakan difraksi sinar-X

- Karakteristik butir dari pencitraan

Properti Bubuk

- Kepadatan yang tampak/ketukan

- Laju aliran melalui uji corong pengukur aliran Hall

- Tingkat kompresibilitas

Persyaratan spesifikasi untuk serbuk sangat bervariasi, tergantung pada penggunaan akhir dalam aplikasi yang berbeda:

| Parameter | Cetakan injeksi logam (MIM) | Manufaktur Aditif | Tekan & Sinter |

|---|---|---|---|

| Kisaran ukuran partikel | 3 - 25 μm | 15 - 45 μm | 150 - 300 μm |

| Rasio aspek | 1 - 1,25 lebih disukai | <1,5 bulat | Tidak kritis |

| Tingkat oksigen | <1000 ppm | <500 ppm | 2000 - 4000 ppm |

| Kepadatan yang tampak | >2,5 g/cm3 | >2,8 g/cm3 | 2 - 3 g/cm3 |

| Laju aliran aula | 15 - 35 s/50g | 25 - 35 s/50g | >12 s/50g |

Metode Karakterisasi

Ada beberapa metode analisis yang digunakan untuk mengkarakterisasi sifat-sifat serbuk logam yang penting untuk kinerja produk:

Analisis Ukuran Partikel

Metode difraksi laser paling banyak digunakan untuk mengkarakterisasi distribusi ukuran partikel. Teknik ini melewatkan sinar laser melalui sampel bubuk terdispersi yang menyebarkan cahaya pada sudut yang bergantung pada ukuran partikel. Analisis komputer terhadap pola difraksi memberikan data distribusi ukuran yang relevan secara statistik dalam hitungan detik.

Morfologi dan Pencitraan Permukaan

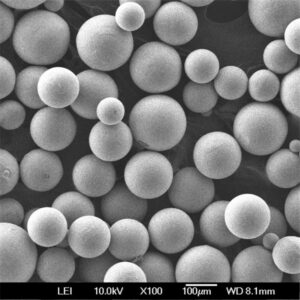

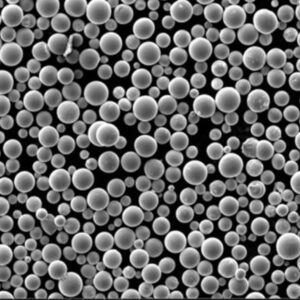

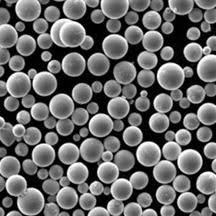

Scanning electron microscopy (SEM) memberikan gambar resolusi tinggi dari bentuk partikel serbuk, topografi permukaan dan fitur dengan perbesaran dan kedalaman fokus yang jauh lebih tinggi dibandingkan dengan mikroskop optik.

Pencitraan SEM digunakan untuk mempelajari pembulatan partikel, pembentukan satelit, kehalusan permukaan dan cacat seperti porositas.

Pengukuran Properti Kepadatan dan Aliran

Metode pengujian standar telah ditetapkan untuk mengukur perilaku massal menggunakan:

- Corong flowmetry hall untuk mengukur laju aliran bubuk melalui lubang

- Corong Carney untuk menilai kemampuan aliran berdasarkan sudut istirahat

- Volumeter Scott untuk menentukan kerapatan keran dan kompresibilitas

Metode ini membantu memprediksi kemudahan penanganan, pencampuran, pengisian cetakan, dan penyebaran selama pembuatan komponen.

Metode Sinar-X untuk Komposisi dan Struktur Kristal

- Spektroskopi fluoresensi sinar-X secara akurat mengidentifikasi dan mengukur komposisi unsur logam

- Difraksi sinar-X menganalisis susunan atom dan fase yang ada berdasarkan pola puncak difraksi

Aplikasi Bubuk Logam

Beberapa penggunaan akhir utama serbuk logam rekayasa meliputi:

Manufaktur Aditif

Juga dikenal sebagai teknik pencetakan 3D seperti peleburan laser selektif (SLM), sintering laser logam langsung (DMLS), dan peleburan berkas elektron (EBM) untuk membuat geometri kompleks dari titanium, aluminium, baja tahan karat, paduan super, dan serbuk krom kobalt.

Cetakan injeksi logam (MIM)

Serbuk seperti baja tahan karat, paduan titanium, dan baja perkakas digabungkan dengan pengikat, dicetak dengan injeksi, kemudian disinter untuk membuat komponen kecil dan kompleks dengan volume tinggi dengan biaya lebih rendah.

Mesin Press dan Sinter Metalurgi Serbuk

Memadatkan dan menyinter serbuk besi, tembaga, dan baja paduan menjadi komponen bervolume tinggi seperti roda gigi, bushing, dan magnet.

| Aplikasi | Logam digunakan | Kebutuhan Properti Utama |

|---|---|---|

| Manufaktur aditif | Paduan titanium, superalloy nikel, aluminium, baja perkakas, baja tahan karat, krom kobalt | Morfologi bulat, kemampuan mengalir yang baik, kemurnian tinggi |

| Cetakan injeksi logam | Baja tahan karat, titanium, baja perkakas, paduan berat tungsten | Serbuk halus <25 μm Kepadatan yang dikemas dengan baik |

| Tekan dan sinter | Besi, baja, baja tahan karat, tembaga | Pelapis pelumas bubuk yang hemat biaya |

Ada juga aplikasi khusus di bidang-bidang seperti pengelasan, perkakas berlian, elektronik, dan pelapis permukaan yang menggunakan bubuk logam khusus.

Pemasok dan Harga

Beberapa pemasok global terkemuka untuk berbagai serbuk logam adalah:

| Perusahaan | Metode Produksi | Bahan |

|---|---|---|

| Sandvik Osprey | Atomisasi gas | Titanium, aluminium, paduan nikel |

| AP&C | Atomisasi plasma | Titanium aluminida, paduan super |

| Teknologi Tukang Kayu | Gas, atomisasi air | Baja perkakas, baja tahan karat, paduan |

| Höganäs | Atomisasi air | Besi, baja tahan karat |

| JFE Steel | Atomisasi air | Serbuk baja tahan karat |

| Rio Tinto | Bubuk aluminium | Nikel karbonil dan besi |

Harga untuk serbuk logam sangat bervariasi menurut:

- Bahan dan komposisi paduan

- Metode produksi yang digunakan

- Pemrosesan untuk mencapai karakteristik partikel

- Tingkat kemurnian dan tingkat kontaminasi

- Volume pembelian - kontrak volume yang sangat tinggi menghasilkan harga yang lebih rendah

Harga dasar yang umum per kilogram adalah:

| Bahan | Perkiraan Harga |

|---|---|

| Baja tahan karat 316L | $12 - $30 per kg |

| Aluminium AlSi10Mg | $15 - $45 per kg |

| Titanium Ti-6Al-4V | $80 - $220 per kg |

| Superalloy nikel Inconel 718 | $90 - $250 per kg |

| Paduan khusus untuk AM | $250 - $1000 per kg |

Harga naik secara signifikan untuk distribusi ukuran partikel yang sangat disesuaikan, tingkat oksigen dan nitrogen yang terkontrol di bawah 100 ppm, dan pembelian dalam jumlah kecil.

Keuntungan dan Keterbatasan Metalurgi Serbuk

Manfaat Metalurgi Serbuk

- Kemampuan untuk menghasilkan geometri kompleks yang tidak mungkin dilakukan melalui pengecoran atau pemesinan

- Manufaktur dengan bentuk hampir bersih mengurangi limbah material

- Logam dan paduan berkinerja lebih tinggi dapat digunakan

- Struktur porositas yang konsisten tidak mungkin dilakukan dalam metalurgi ingot

- Komponen dapat disesuaikan secara massal

Keterbatasan Produksi dan Pemrosesan Serbuk

- Investasi modal untuk peralatan produksi dan penanganan sangat tinggi

- Peningkatan luas permukaan membuat penanganan serbuk reaktif piroforik menjadi berisiko

- Mencapai kepadatan pemadatan yang tinggi dapat membutuhkan tekanan yang tinggi

- Langkah-langkah proses tambahan dibandingkan dengan pengecoran

- Portabilitas mesin AM karena bubuk menjadi LO / NO

Berikut ini adalah perbandingan singkat metalurgi serbuk terhadap proses pengecoran konvensional:

| Parameter | Metalurgi Serbuk | Pengecoran |

|---|---|---|

| Bentuk yang kompleks | ✅ Sangat baik untuk build AM berlapis | Terbatas untuk coran biasa |

| Sifat mekanik | Dapat mendekati properti cor setelah Pengepresan Isostatik Panas | ✅ Properti yang dapat diprediksi |

| Waktu siklus | Proses yang lebih lambat untuk metode AM | ✅ Lebih cepat untuk produksi volume |

| Akurasi dimensi | Bervariasi, tergantung pada pasca-pemrosesan | Sangat bagus untuk coran investasi yang presisi |

| Biaya peralatan | Sangat tinggi untuk mesin AM industri | ✅ Biaya modal yang lebih rendah |

| Jenis-jenis logam | Opsi yang terus berkembang | ✅ Pilihan terluas |

Pertanyaan Umum

T: Berapa kisaran ukuran partikel tipikal yang digunakan dalam bubuk cetak 3D logam?

J: Pada teknologi powder bed seperti selective laser melting (SLM) dan electron beam melting (EBM), kisaran ukuran partikel yang optimal adalah 15-45 mikron. Serbuk yang lebih halus meningkatkan resolusi, tetapi bisa jadi menantang untuk ditangani dan diproses.

T: Apa yang menentukan morfologi serbuk logam dari metode yang berbeda-beda?

J: Faktor produksi seperti intensitas kekuatan pemecahan aliran lelehan dari semburan gas atau benturan air dan laju pendinginan selanjutnya menentukan bentuk partikel. Pendinginan yang lebih cepat menghasilkan partikel dendritik yang tidak beraturan sementara pemadatan yang lebih lambat (atomisasi bola) memungkinkan struktur bulat yang halus.

T: Mengapa kemurnian tinggi penting untuk serbuk logam dalam pembuatan aditif?

J: Kotoran dapat menyebabkan cacat, masalah porositas, mengubah struktur mikro paduan, mengurangi kepadatan, memengaruhi kinerja di bawah beban dan suhu - berdampak negatif pada sifat mekanis. Target tingkat oksigen di bawah 500 ppm dan tingkat nitrogen di bawah 100 ppm telah menjadi hal yang umum.

T: Bagaimana serbuk logam ditangani dengan aman selama pengangkutan dan penyimpanan?

J: Serbuk logam reaktif dipasivasi untuk menciptakan permukaan yang teroksidasi sehingga meminimalkan risiko mudah terbakar. Serbuk disegel dalam drum di bawah gas inert seperti argon, bukan udara selama pengiriman untuk mencegah penyalaan. Wadah penyimpanan harus diardekan dengan benar. Personel mengenakan APD khusus saat menangani.

T: Apa saja metode karakterisasi bubuk yang umum?

J: Hall flowmetry, uji kerapatan keran, piknometri, pengujian LOI, analisis spektrografi, metalografi, dan distribusi ukuran partikel dengan menggunakan teknik laser atau ayakan sangat penting untuk mengukur perilaku, membangun kontrol proses kualitas untuk produksi serbuk logam, dan menilai kesesuaian batch untuk aplikasi tertentu.