Bubuk aluminium printer 3d berfungsi sebagai bahan baku logam inti untuk pembuatan aditif fusi bubuk bubuk di seluruh ruang angkasa, otomotif, dan pasar industri umum. Panduan ini meninjau nilai aluminium, spesifikasi bubuk, pertimbangan proses pencetakan, metode sintering, sifat mekanik, pasca pemrosesan, komponen yang berlaku dan lebih banyak lagi di sekitar memanfaatkan bubuk aluminium dalam pencetakan 3D bedak bubuk laser.

Bubuk Aluminium Printer 3D Ikhtisar

Rasio kekuatan-terhadap-berat aluminium yang tinggi, ketahanan korosi, karakteristik termal, dan sifat mekanik membuatnya menjadi bahan teknik yang dituntut secara luas. Konversi ingot menjadi faktor bentuk bubuk atom memungkinkan manufaktur aditif, membuka kunci:

- Ringan – Mengurangi massa komponen untuk penghematan bahan bakar di kendaraan dan pesawat terbang

- Bagian konsolidasi – Rakitan multi-fungsi yang dicetak menggabungkan komponen yang berinteraksi

- Paduan khusus – Adaptasi Kimia secara selektif memperkuat daerah cetak berdasarkan lokasi

- Penyesuaian massal – Inventaris digital dan otomatisasi pencetakan memungkinkan campuran produk tinggi

Memilih nilai paduan aluminium yang sesuai dan memanggil parameter proses pencetakan laser masing -masing memungkinkan mengeksploitasi manfaat manufaktur aditif sambil mengurangi cacat pemrosesan melalui bahan baku bubuk berkualitas.

Jenis dan komposisi bubuk aluminium printer 3D

Sistem Paduan – Metal 3D Printing Leverages 2000, 5000, 6000, dan 7000 Karakteristik Mekanik Tuning.

Elemen paduan primer – Magnesium, silikon, seng, tembaga, mangan, kromium, zirkonium digunakan secara tunggal atau dalam kombinasi memodulasi sifat.

Varian khusus – Skandium, cerium, perak, lithium dll ditambahkan dengan hemat memungkinkan aplikasi niche seperti barang olahraga yang membutuhkan kekuatan kombinasi, daktilitas dan perilaku korosi yang disesuaikan dengan komposisi aditif yang disesuaikan jika tidak sulit dicapai dalam casting ingot konvensional dan pembentukan hilir.

Contoh komposisi paduan

| Paduan | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Tabel 1. Contoh aluminium tempa paduan sering beradaptasi dengan penggunaan bahan baku bubuk halus AM, memanfaatkan magnesium, silikon, tembaga, mangan, kromium dan kombinasi seng yang memanipulasi kinerja mekanis yang dihasilkan.

Metode dan karakteristik produksi bubuk aluminium

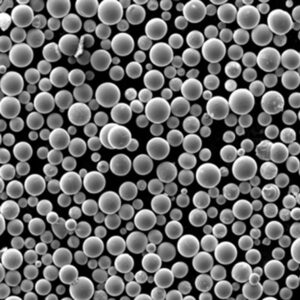

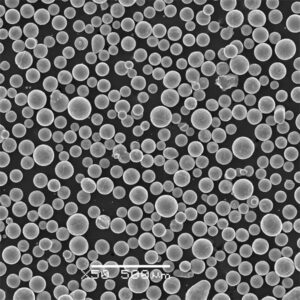

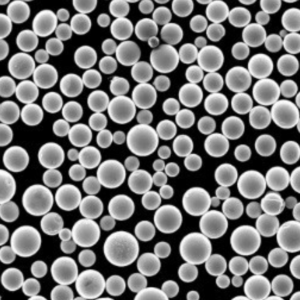

Atomisasi – Atomisasi gas inert meniup aliran aluminium cair menjadi bubuk bola dengan distribusi ukuran partikel terkontrol sebagian besar bebas dari pakaian yang sesuai dengan penggunaan bedak.

| Metode | Deskripsi | Ukuran Partikel | Morfologi | Kemurnian | Kandungan Oksigen | Harga |

|---|---|---|---|---|---|---|

| Atomisasi Gas | 30 mikron hingga 150 mikron distribusi mencapai pengepakan dan sintering bubuk tinggi | Sangat bulat | Hingga 99,97% AL | <300 ppm | $$$$ |

Meja 2. Metode Produksi Karakteristik Mendorong Pertimbangan Adopsi di sekitar Pengadaan Bubuk Cetak Aluminium

Mengontrol bentuk partikel dan konsistensi kimia batch-to-batch meningkatkan keandalan bagian akhir – Atribut yang dinilai lebih dari biaya bubuk yang lebih tinggi tetapi memudar relatif terhadap pengurangan waktu/biaya pasca pemrosesan yang tidak memerlukan finishing permukaan yang luas.

Standar spesifikasi untuk bubuk cetak aluminium

| Standar | Deskripsi |

|---|---|

| ASTM F3301 | Komposisi Kimia dan Distribusi Ukuran Potong Saringan untuk Kelas Bubuk Aluminium AM |

| ASTM B633 | Struktural Aluminium Tempa Standar Paduan Diadaptasi dengan Bubuk |

| ISO/ASTM 52904 | Metode pengujian mengukur laju aliran bubuk, kepadatan dan kinerja mekanis |

Tabel 3. Spesifikasi terkemuka yang memungkinkan jaminan kualitas di seluruh bubuk cetak aluminium yang diselimuti menangani tuntutan aditif unik di atas sertifikasi material ingot konvensional

Meninjau lingkup sertifikasi memastikan standar mencakup jendela komposisi yang diamanatkan pembeli, karakteristik bubuk yang dapat diterima seperti laju aliran aula dan tingkat kemurnian kimia yang cocok dengan kemampuan atomisasi dan persyaratan proses produksi berikutnya.

Pertimbangan proses pencetakan 3D untuk bubuk aluminium

Fusi Tempat Tidur Bedak Laser – Selektif laser pencairan aluminium menggunakan CO2 yang dipindai 400W-1KW atau laser serat yang setebal 30-100μm.

| Parameter | Kisaran Khas |

|---|---|

| Kekuatan laser | 100-400 watt |

| Kecepatan Pindai | 300-10.000 mm/detik |

| Ukuran balok | Diameter 50-300 μm |

Tabel 4. Menyetel parameter input energi mesin SLM menyeimbangkan peleburan padat terhadap pemanasan berlebih yang menimbulkan tekanan residu tinggi dan retak.

Mengurangi cacat build – Mitigasi cacat seperti porositas, retak dan risiko distorsi membutuhkan pengoptimalan parameter laser, kualitas bubuk, geometri membangun, manajemen termal dan pasca pemrosesan.

Memanfaatkan perbedaan paduan – Menyesuaikan kombinasi silikon, magnesium, dan tembaga memanipulasi perilaku leleh, karakteristik termal dan pemadatan mikro yang mengelola kinerja yang dihasilkan.

Aluminium Powder Print Mechanical Properties

Sebagai properti cetak – Capai 30-60% kekuatan paduan cor sebagai cacat konsentrat dinamika solidifikasi yang cepat tanpa perawatan pengerasan mekanis hilir dalam paduan cor.

Pengolahan pasca – Perawatan panas, penekanan isostatik panas, dan kinerja mekanis yang baik dari 60% hingga 95% dari setara dengan kelelahan siklus tinggi dan pendekatan daktilitas yang lebih menuntut aplikasi.

| Paduan | Kekuatan Tarik | Kekuatan Hasil | Perpanjangan (%) |

|---|---|---|---|

| Seperti yang dicetak 2024 | 45 ksi | 21 ksi | 8 % |

| Seperti yang dicetak 7075 | 47 ksi | 32 ksi | 11% |

| Hip 7075 | 73 ksi | 65 ksi | 10% |

Tabel 5. Membandingkan sifat mekanik aluminium yang dicetak versus pasca-perawatan relatif terhadap target tolok ukur paduan cor.

Realisasi sifat penuh bergantung pada kedua pori-pori yang diinduksi proses intrinsik dan pengurangan cacat plus akumulasi stres residual residual balas dendam yang disesuaikan dari solidifikasi kolam lebur yang tidak terkendali yang melekat pada pembuatan aditif bubuk laser bedeng dari bahan aluminium.

Metode pasca pemrosesan untuk bagian cetak aluminium

Pelepas stres – Annealing suhu rendah meminimalkan tegangan residual menghindari distorsi tanpa fase penguatan kasar secara signifikan

HIP – Pressing isostatik panas menggunakan gas argon bertekanan tinggi pada suhu tinggi runtuhnya rongga internal meningkatkan resistensi kelelahan.

Bekerja dingin – Burnishing, shot peening atau perawatan permukaan mekanik lainnya Pasang tegangan tekan yang menunda formasi retak yang sangat penting untuk komponen yang dimuat kelelahan.

Pemesinan – Penggilingan atau belokan CNC mempertahankan presisi dimensi dan mengontrol kekasaran permukaan yang tidak mungkin dicapai langsung dari pembuatan aditif sebelum perawatan mekanik atau termal akhir.

Pelapis – HVOF atau ARC Semprotan termal Meskipun pelapisan difusi kekerasan tinggi seperti chromiding atau aluminiding meningkatkan keausan/resistansi korosi yang tidak tertandingi oleh bentuk produk tempa apa pun.

Pengujian kualitas – X-ray tomography, ct scan dan analisis gambar mengukur distribusi cacat volumetrik memastikan keandalan produk dan persyaratan kinerja.

Kombinasi strategi lelehan terintegrasi ditambah pemrosesan sekunder yang disesuaikan menyadari bagian cetak aluminium yang sepenuhnya padat menyaingi sifat mekanik yang hanya dimungkinkan hanya melalui konversi warisan ingot teknik subtraktif.

Aplikasi komponen aluminium yang dapat dicetak

Dirgantara

- Perlengkapan dan tulang rusuk badan pesawat – Peningkatan rasio pembelian-ke-terbang mendekati 100% pereduksi limbah material

- Turbomachinery Airfoils and Blisks

- Tangki bahan bakar kriogenik konformal

Otomotif

- Sasis reduksi massa dan tautan suspensi

- Rakitan Perumahan Motor Konsolidasi

Industri

- Jig yang disesuaikan, perlengkapan, gripper, dan efektor akhir

- Perkakas volume rendah seperti cetakan injeksi plastik dan stamping mati

- Produktivitas Peningkatan Jalur Aliran Pendingin Konformal

Aplikasi Manfaat dari menyeimbangkan paduan yang disesuaikan dan dapat disesuaikan, geometri kompleks yang diproduksi secara unik, profil ringan dan kinerja pasca-pemrosesan meningkatkan secara unik dapat dicapai melalui pemrosesan fusi powell bed dari bubuk aluminium.

Pemasok yang menawarkan bubuk cetak aluminium

| Pemasok | Deskripsi |

|---|---|

| AP&C | Khusus dalam Aluminium Atomisasi Gas dan Bubuk Cetak Titanium |

| Aditif Tukang Kayu | Berbagai macam stainless steel dan bahan cetak superalloy |

| Sandvik Osprey | Pemasok terkemuka nitinol, kobalt, bubuk cetak aluminium |

Tabel 6. Vendor terkenal yang menyediakan inventaris aluminium cetak bubuk kapasitas memanfaatkan atomisasi internal atau sumber pabrik eksternal

Menilai luasnya kapasitas pemasok di seluruh varietas paduan dan komitmen yang diinginkan memastikan konsistensi batch-to-batch memberikan kepercayaan dalam mengamankan perkembangan multi-tahun yang tidak mempertaruhkan perubahan produk yang usang setiap bagian perantara selama kampanye cetak yang lebih lama dari out perubahan bubuk.

Pertimbangan Harga Bubuk Aluminium

| Parameter | Dampak Harga |

|---|---|

| Ukuran distribusi | Distribusi yang lebih ketat, ketegangan menghasilkan biaya mengemudi |

| Baku mutu | Nilai aerospace yang membutuhkan tes skrining cacat yang ketat |

| Volume pesanan | Proyek prototipe smallbatch menanggung premi |

| Spesifikasi pelanggan | Target minyak/kelembaban unik, harga pengaruh pengemasan |

| Penambahan paduan | Campuran unsur kemurnian yang lebih tinggi meneruskan tuduhan |

Tabel 7. Faktor Saluran Pasokan Mempengaruhi Harga Bubuk Aluminium Hingga 5-10x Aluminium Basic Aluminium Pricing Spot

Persyaratan volume peramalan 12-18 bulan di depan proyek cetak utama menawarkan leverage terbesar meminimalkan biaya pengujian dan kualifikasi.

Pertanyaan yang Sering Diajukan

T: Apakah bubuk aluminium menggunakan kembali sifat mempertahankan?

A: Ya, pemrosesan ulang bubuk dengan baik dengan hanya oksigen sederhana dan pickup kelembaban yang membutuhkan pemantauan sebelum kembali campuran menjadi merugikan.

T: Apa yang menyebabkan masalah porositas pada bagian cetak aluminium?

A: Pori -pori gas yang terperangkap yang berasal dari penyimpanan bubuk yang buruk dan penanganan atau kurangnya ventilasi selama melelehkan untuk menyatu menjadi kekuatan yang merendahkan cacat.

T: Apakah perlakuan panas bermanfaat untuk komponen cetak aluminium?

A: Ya, pemrosesan termal yang dirancang dengan benar mereproduksi pengejar meningkatkan keuletan dan memaksimalkan sifat mekanik ambulan yang unik untuk jalur pemadatan cetak yang terkontrol.

T: Paduan aluminium mana yang paling cocok untuk aditif fusi bubuk laser?

A: Bubuk Skalermalloy – Aluminium, skandium, paduan zirkonium dipatenkan oleh Apworks – Memberikan kombinasi kekuatan dan ketahanan suhu yang tak tertandingi setelah sepenuhnya diproses.