MIM 金属粉末(MIM)是一种高效的制造工艺,它将注塑成型的设计灵活性与机加工金属零件的强度和性能相结合。MIM 的关键材料是金属粉末,专门为这一工艺定制。本指南全面介绍了 MIM 金属粉末,包括成分、生产、性能、应用等。

概述 MIM 金属粉末

MIM 金属粉末是指用作金属注射成型工艺原料的细金属粉末。它是精细金属粉末和粘合剂的混合物,注入模具后可形成复杂的网状绿色零件。

MIM 粉末的主要特点包括

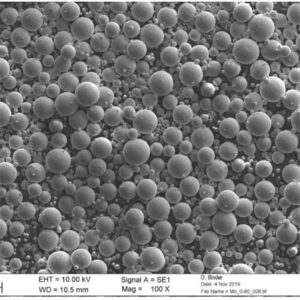

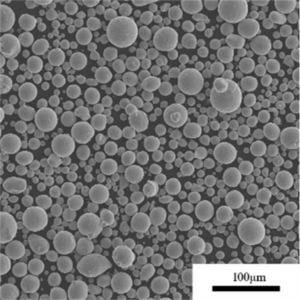

- 尺寸为 10-20 微米的超细球形粉末

- 按体积计算的 55-65% 在粘合剂中的粉末装载量

- 优异的流动性,适用于模具填充

- 一致的粒度分布

- 针对 MIM 优化合金成分

- 多种材料可供选择,如钢、不锈钢、钛合金、钨重合金等。

- 经济高效地生产复杂、公差小的金属部件

2020 年,全球 MIM 粉末市场规模超过 $3.5 亿美元。在各行各业需求的推动下,该行业预计将以超过 8% 的年复合增长率稳步增长。

MIM 金属粉末的类型

用于 MIM 原料的金属粉末成分多种多样。最常见的类型包括

| 材料 | 主要特性 | 应用 |

|---|---|---|

| 不锈钢 | 耐腐蚀性、强度 | 医疗、汽车、消费品 |

| 工具钢 | 硬度高、耐磨 | 切削工具、模具、齿轮 |

| 低合金钢 | 磁性能、机加工性能 | 机电部件 |

| 钛合金 | 高强度重量比 | 航空航天、军事、生物医学 |

| 钨重合金 | 密度、减震 | 汽车、运动器材 |

| 超耐热合金 | 高温强度 | 涡轮机和火箭组件 |

通过选择适当的粉末金属合金,可以制造出具有特定应用性能的部件。

生产 MIM 金属粉末

市场上有几种方法可用于生产 MIM 原料的细金属粉末:

气体雾化 - 高速惰性气体喷射将熔融金属细流分解成细小的液滴,然后凝固成球形粉末,非常适合 MIM。常用于钢材、超合金和有色金属合金。

水雾化 - 与气体雾化类似,但冷却速度较低,可产生更多不规则粉末形状,适合某些应用。用于铁、铜等普通合金的工艺成本较低。

等离子体雾化 - 极高温等离子弧用于从钛、铌和钽等活性合金中生成更细的球形粉末。

机械损耗 - 球磨用于将金属粉末混合物的粒度减小到 MIM 范围。高效的干法工艺。

羰基工艺 - 铁羰基和镍羰基经分解后可生成粒径为 1-5 微米的高纯度球形粉末。

制粉方法可控制粉末的最终特性,如流动性、密度和杂质。

的特性 MIM 金属粉末

MIM 原料粉末的主要特性包括

颗粒大小 - 在 1 到 20 微米之间,通常在 10 微米左右,以达到最佳填充效果。在此范围内产量高。

粒子形状 - 以球形形态为主,可顺利流入复杂的模具。可接受一定程度的不规则。

粒径分布 - 窄分布提高了烧结的均匀性。一般 80-90% 的颗粒在 10 +/- 5 微米范围内。

水龙头密度 - 表示最终零件密度。要获得较高的机械性能,需要 3 g/cc 以上的较高分接密度。

流量 - 以秒/50 克为单位。对于顺利填充模具而不产生间隙至关重要。最好低于 40 秒/50 克。

表观密度 - 在原料中,通常 40-50% 的最终烧结密度表示粉末装载量。

堆积密度 - 固体合金颗粒的实际密度。与最终零件密度相匹配,表示纯度。

比表面积 - 高值表示 MIM 所需的粒度分布更细。范围为 0.1 至 1 m2/g。

MIM 金属粉末的合金选择

有多种合金可用作 MIM 粉末原料,包括

| 合金 | 组成 | 属性 | 应用 |

|---|---|---|---|

| 不锈钢 316L | 铬、镍、钼 | 卓越的耐腐蚀性 | 医疗、食品接触 |

| 不锈钢 17-4PH | 铬、镍、铜 | 高强度、高硬度 | 航空航天组件 |

| 工具钢 H13 | 铬、钼、钒 | 热硬度、抗热疲劳性 | 注塑成型 |

| 马氏体时效钢 | 镍、钴、钼、钛 | 超高强度 | 航空航天、工具 |

| 合金钢 | 铬、钼、碳 | 可热处理、磁性 | 结构部件 |

| 镍合金 718 | 镍、铁、铌、钼 | 高温强度 | 航空航天 |

| 钛 Ti-6Al-4V | 钛、铝、钒 | 重量轻、生物相容性好 | 医疗植入物 |

| 钨重合金 | W、Ni、Fe | 高密度、辐射屏蔽 | 军事、赛车运动 |

MIM 可用的合金种类繁多,可灵活实现所需的材料特性和性能。

MIM 金属粉末的应用

使用 MIM 技术和原料粉末的主要应用领域包括

医疗和牙科植入物

金属射出成型是大批量生产小型、复杂的不锈钢和钛植入部件(如关节、固定螺钉和器械)的理想选择。具有生物相容性、耐腐蚀性、强度和制造精度。

汽车零部件

MIM 制造的涡轮增压器转子、喷油器喷嘴、气门锁盖等小型精密零件为现代发动机和动力系统带来了性能优势。

消费电子产品

手表齿轮、装饰配件、连接器插针等微型部件是用不锈钢、铜合金和工具钢通过 MIM 制造的。

航空航天和防御

轻质、高强度的钛合金和镍合金 MIM 组件可减轻涡轮机和机身的重量。钨合金可为太空和国防用途提供辐射屏蔽。

枪支

小型、复杂的枪支部件,如扳机、击锤、保险装置、弹射器等,可以用不锈钢和工具钢合金进行大批量 MIM 制造。

钟表业

利用 MIM 技术可以经济地生产形状复杂的不锈钢表壳、表链、表扣以及齿轮和弹簧等微型活动部件。

凭借其设计灵活性,MIM 不断被应用于从消费品到关键工业部件的各个领域。

如何选择 MIM 金属粉末

选择 MIM 原料粉末时的主要考虑因素:

- 合金成分 - 根据最终应用要求(如耐腐蚀性、强度、磨损性能等)匹配粉末合金。

- 颗粒大小和形状 - 最好呈球形,在 10 微米左右呈窄分布,以获得最佳的流动性和填料。

- 粉末纯度 - 医疗等特殊应用需要高于 99% 的高纯度,以避免污染。

- 水龙头密度 - 3 g/cc 以上的较高密度可改善模具填充和烧结后的最终零件密度。

- 粉末装载 - 粘合剂含量一般在 30-50 vol% 之间。影响粘度和成型生坯强度。

- 粉末生产商 - 山特维克、巴斯夫和 Kymera 等声誉卓著的粉末制造商均采用经过验证的工艺。

- 地段与地段之间的一致性 - 稳定的原料特性可在长期生产过程中保持稳定的成型参数。

- 技术支持 - 粉末供应商在开发试验期间提供详细的应用数据和协助。

全球领先的供应商包括 Sandvik Osprey、BASF Ultraform、Kymera International 和 Epson Atmix,它们在零件和工艺开发过程中与最终用户合作,以实现最佳效果。

雾化和研磨 MIM 粉末的比较

| 参数 | 雾化粉末 | 机械研磨粉末 |

|---|---|---|

| 粒子形状 | 球形 | 不规则、有棱有角 |

| 尺寸范围 | 1 - 20 微米 | 10 - 100+ 微米 |

| 尺寸分布 | 非常狭窄 | 广泛 |

| 水龙头密度 | 较高 ~3-4 g/cc | 较低 ~2-3 g/cc |

| 流量 | 优秀 | 中度 |

| 纯净 | 高 | 较低 |

| 费用 | 更高 | 较低 |

| 可提供的合金 | 大多数标准合金和特种合金 | 有限合金 |

| 应用 | 大多数 MIM 组件 | 较大、不太重要的 MIM 零件 |

雾化粉末可生产更复杂、性能更高的 MIM 部件。研磨粉末可为某些应用节省成本。

安装 MIM 粉末生产设备

安装 MIM 粉末生产设备的关键步骤:

- 选址 - 足够的空间、水电供应、废物处理、通道和装卸区。

- 建筑和布局 - 设计工厂布局,以确保物料和人员流动、安全、生产区域和未来扩展。

- 公用设施连接 - 大容量电力供应、纯净水、压缩空气管道、液氮。

- 机械基础 - 为雾化器、磨机和熔炉提供坚固的钢筋混凝土基础。减震。

- 设备安装 - 按照供应商的指示设置手套箱、雾化器、筛子、传送带、料斗和控制装置。

- 辅助系统 - 管道、通风、空气过滤、消防安全、材料处理、废水处理。

- 控制系统 - 安装传感器、执行器和人机界面。集成过程控制系统并为其编程

- 调试 - 在全面生产前进行试生产,以验证粉末质量、安全性和环保合规性。

MIM 粉末设备的安装需要进行广泛的规划,并关注公用设施、控制、安全和监管需求。

MIM 粉末设备的操作和维护

MIM 粉末制造设备的可靠运行要求:

- 预防性维护 - 根据原始设备制造商的建议,安排雾化器、熔炉、碾磨机和传送带的定期维护 .

- 设备监测 - 对流量、压力、温度、功耗等工艺参数进行持续监控。

- 检查 - 每日目视检查是否有泄漏、异常噪音或振动以及安全问题。

- 服务和维修 - 为制氮机、冷水机组和电气系统安排年度服务合同。

- 备件 - 储备加热元件、电机、轴承等常用备件,以尽量减少停机时间。

- 设备日志 - 维护生产率、维修和故障日志,以优化资产利用率。

- 家政服务 - 进行日常清洁,以保持设备清洁、有序,并避免粉末处理区存在任何点火风险。

- 员工培训 - 开展设备实践培训,提高操作效率和故障排除技能。

如果维护得当,MIM 制粉设备可实现多年安全可靠的生产。

如何选择 MIM 粉末供应商

选择 MIM 粉末供应商的关键因素:

- 技术专长 优化粉末特性和粘合剂配方的经验。

- 合金范围 - 提供从不锈钢到钛和工具钢等各种合金。

- 质量体系 - ISO 9001 认证。对粉末特性进行内部质量控制。

- 一致性 - 粉末特性在不同批次之间保持一致,从而实现稳定的成型工艺。

- 研发能力 - 不断研究开发新的定制合金和粘合剂,以满足苛刻的应用要求。

- 客户服务 - 快速响应的技术和销售支持。在试验和试运行期间提供现场协助。

- 物流能力 - 确保跨地区高效、准时交付粉末的系统。

全球领先的供应商包括山特维克 Osprey、巴斯夫、Kymera International 和 Epson Atmix,他们都非常重视 MIM 粉末技术。

MIM 粉末的优缺点

优点

- 以低成本大批量生产复杂的净成形零件

- 可提供多种合金,包括难以加工的金属

- 接近锻造材料的良好机械性能

- 高精度和可重复性

- 与机加工相比,废料损失最小

- 烧结部件只需有限的表面处理

- 比机械加工更环保,浪费更少

缺点

- 生产量降低,零件成本增加

- 尺寸仅限于较小的组件,通常低于 500 克

- 仅限于可用作 MIM 混合粉末的合金

- 烧结部件的延展性低于锻造金属

- 需要专用设备和专业知识

- 额外的脱脂和烧结步骤

MIM 粉末与其他应用领域的金属粉末对比

| 参数 | MIM 粉末 | 快速成型制造粉末 | 压制和烧结粉末 |

|---|---|---|---|

| 合金 | 各种不锈钢、工具钢、钛合金 | 有限合金,如 17-4PH、Ti-6Al-4V、CoCr | 低合金钢和不锈钢 |

| 粒子形状 | 主要是球形 | 高度球形 | 不规则可接受 |

| 尺寸范围 | 1-20 微米 | 15-45 微米 | 最大 150 微米 |

| 尺寸分布 | 非常狭窄 | 狭窄 | 可接受的范围更广 |

| 纯净 | 中至高 | 高 | 中型 |

| 费用 | 中型 | 高 | 低 |

| 典型生产方法 | 气体或水雾化 | 气体或等离子雾化 | 水雾化、机械研磨 |

常见问题

问:MIM 粉末的典型粒度分布是什么?

答:大约 80-90% 的 MIM 粉末颗粒在 10 +/- 5 微米范围内,以达到最佳的堆积密度和流动性。

问:哪些因素会影响粘结剂中的粉末含量?

答:控制粉末装载量 % 的关键因素是粒度分布、形状、锥密度和粉末与粘合剂的相互作用。

问:与锻造合金相比,MIM 零件的高温强度如何?

答:通过优化烧结,不锈钢 316L 和 17-4PH 等合金的 MIM 零件可达到超过 90% 的锻造强度。

问:MIM 中出现不完全模具填充缺陷的原因是什么?

答:粉末装载量不当、颗粒分布过宽、粉末流动性差和注射速度低都会造成填充缺陷。

问:就成型压力而言,MIM 与注塑成型相比如何?

答:MIM 注塑压力介于 70-140 兆帕之间,高于 15-60 兆帕的典型塑料成型压力。

问:处理 MIM 粉末时需要采取哪些安全预防措施?

答:MIM 粉末可能易燃。使用惰性气体手套箱,避免火花源,将设备接地,并使用除尘装置。

结论

作为一种以低成本、大批量制造高性能复杂金属部件的近净成形技术,金属射出成型技术(MIM)的地位不断提高。MIM 粉末是通过先进的粉末冶金技术专门为这一工艺配制的关键原材料。随着合金的扩大和粉末的改进,MIM 的应用将在各行各业持续升温,以更低的成本和更短的交货期取代机加工和铸造部件。