概述

金属粉末气体雾化设备是一种工业系统,用于通过高压惰性气体射流分解熔融金属流来生产精细的球形金属粉末。这些金属粉末广泛应用于 3D 打印等增材制造工艺,以及汽车、航空航天和化学加工等其他各种行业。

什么是金属粉末气体雾化设备?

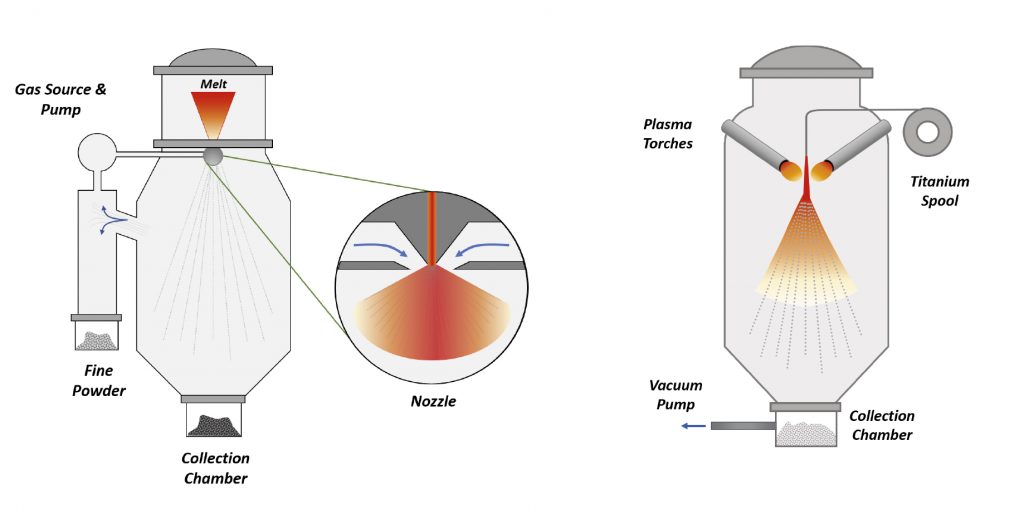

金属粉末气体雾化设备是一种专门的工业设备,旨在通过一种称为气体雾化的工艺生产高质量的金属粉末。在此过程中,熔融金属流通过高速喷射的惰性气体(通常为氩气或氮气)分解成细小的液滴。

该设备由几个关键部件组成:金属熔化炉、中间包(盛放熔融金属的容器)、浇注管和气体雾化室。熔融金属从熔炉倒入连铸机,流经浇注管进入雾化室。

在雾化室内部,熔融金属流会遇到一系列高压气体射流,以超音速撞击金属流。气体射流的强大动能破坏了熔融金属流,使其破裂成无数微小的液滴。在惰性气体的冷却作用下,这些液滴在通过腔室时迅速凝固成细小的球形金属颗粒。

生成的金属粉末被收集在腔室底部,而气体和任何剩余的金属蒸气则通过排气系统排出。然后,粉末会经过筛分等各种后处理步骤,以确保粒度分布均匀,并去除任何不规则或杂质。

金属粉末气体雾化设备的应用

| 应用 | 说明 |

|---|---|

| 快速成型制造(3D 打印) | 通过气体雾化生产的金属粉末被广泛应用于选择性激光烧结(SLS)、直接金属激光烧结(DMLS)和电子束熔化(EBM)等快速成型制造工艺中,用于制造复杂的高精度金属部件。 |

| 金属注射成型 (MIM) | 气体雾化金属粉末用于金属注射成型,这种工艺将塑料注射成型的多功能性与金属的强度和耐用性相结合。 |

| 热喷涂涂层 | 气体雾化粉末可用于热喷涂工艺,在各种基材上喷涂耐磨、耐腐蚀或绝缘涂层。 |

| 粉末冶金 | 气体雾化金属粉末用于粉末冶金工艺,以生产具有独特材料特性的高性能部件。 |

| 焊接和钎焊 | 精细金属粉末在各种焊接和钎焊应用中用作填充材料。 |

金属粉末气体雾化设备如何工作?

金属粉末气体雾化设备的基本原理是通过高速气体射流的冲击,将熔融金属流转化为细小的球形颗粒。这一过程可分为几个关键步骤:

- 融化:所需金属或合金在熔炉中熔化,熔化温度应确保完全液化和均匀。然后,熔化的金属被转移到一个中间包中,中间包是雾化过程的储存器。

- 浇注:熔融金属通过浇注管从连铸池中浇注出来,形成连续的流体进入雾化室。

- 雾化:在雾化室内部,熔融金属流会遇到一系列高压气体射流,这些气体射流通常以同心或环形模式围绕金属流排列。这些气流由外部供气系统提供,以超音速撞击金属流,使其分解成无数微小的液滴。

- 液滴形成与凝固:当熔融金属流破裂时,在惰性气体环境的冷却作用下,产生的液滴迅速凝固成细小的球形颗粒。颗粒的大小和形态受多种因素的影响,如气体压力、气体与金属的比例以及熔融金属的物理性质。

- 粉末系列:凝固的金属粉末颗粒被收集到雾化室底部,通常会在这里进一步冷却,然后转移到粉末收集系统中。

- 气体处理:用于雾化的惰性气体以及残留的金属蒸气通过排气系统排出腔体,排气系统可能包括过滤器和洗涤器,以去除污染物。

- 粉末加工:收集的金属粉末可能还需要经过筛分等其他加工步骤,以确保粒度分布均匀,并去除任何不规则或杂质。粉末还可进行各种特性测试,以评估其特性,如粒度、形态和化学成分。

气体雾化工艺用途广泛,可用于生产各种金属和合金的粉末,包括铁、镍、铝、钛和各种超级合金。该设备可针对不同的生产规模进行设计和优化,从实验室规模的研究单位到大型工业生产设施,不一而足。

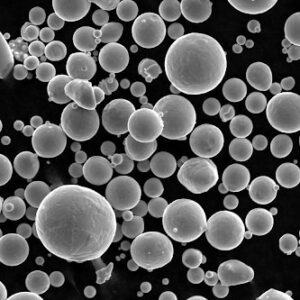

气体雾化法生产的金属粉末

气体雾化是一种广泛应用的技术,用于生产各种应用领域中具有优异特性的高质量金属粉末。该工艺生产的金属粉末具有多种理想特性:

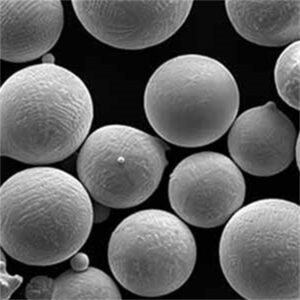

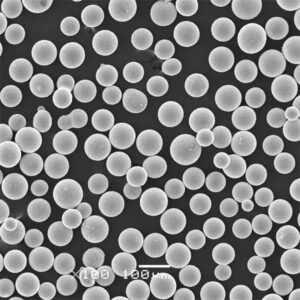

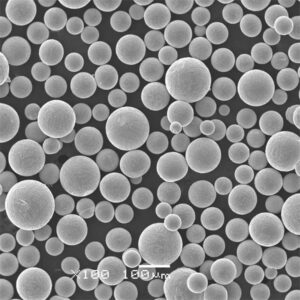

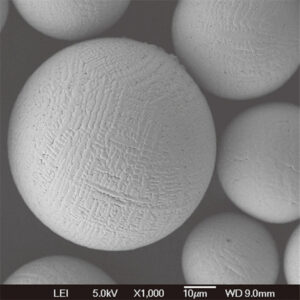

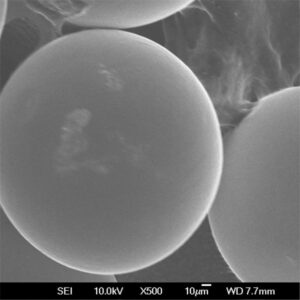

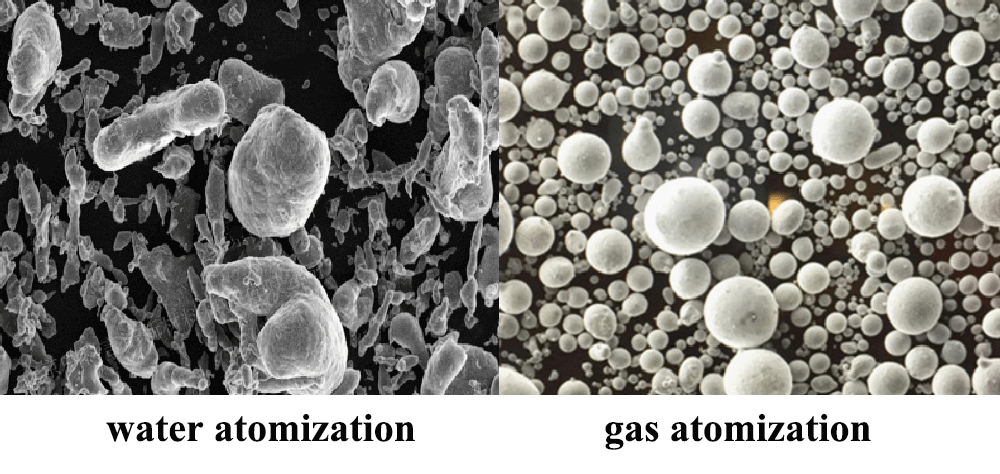

- 球形形态学:熔融金属液滴在气体雾化过程中快速凝固,形成高度球形的颗粒。这种球形有利于需要良好流动性的应用,如三维打印等增材制造工艺。

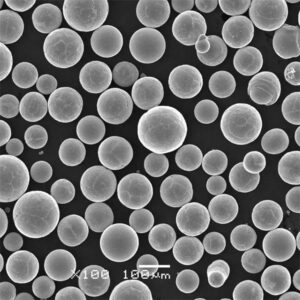

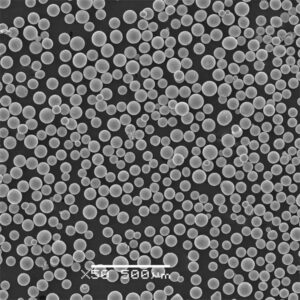

- 窄粒径分布:气体雾化工艺可精确控制粒度分布,从而生产出符合特定应用要求的窄粒度粉末。

- 高纯度:在雾化室中使用氩气或氮气等惰性气体环境,可防止氧化和污染,从而获得高纯度的金属粉末。

- 始终如一的化学:气体雾化中熔融金属液滴的快速凝固可保持合金的化学成分,确保最终粉末的材料性能保持一致。

- 改善机械性能:气体雾化的快速凝固速率可导致形成可转移相或精细微结构,从而提高强度和延展性等机械性能。

- 多功能性:气体雾化可用于生产各种金属和合金的粉末,包括铁、镍、铝、钛和各种超级合金,是一种适用于各种工业应用的通用技术。

金属粉末气体雾化设备的优势

| 益处 | 说明 |

|---|---|

| 质量稳定 | 气体雾化粉末具有一致的粒度、形状和化学成分,可确保下游应用的性能可靠。 |

| 高纯度 | 惰性气体环境和快速凝固可防止氧化和污染,从而产生高纯度的金属粉末。 |

| 量身定制的房产 | 工艺参数可以调整,以调整粉末的粒度分布、形态和微观结构,满足特定的应用要求。 |

| 多功能性 | 气体雾化可用于生产各种金属和合金的粉末,因此适用于各种工业应用。 |

| 提高流动性 | 气体雾化粉末的球形形状增强了其流动性,这对快速成型制造和粉末冶金等工艺至关重要。 |

| 环保 | 气体雾化不涉及使用危险化学品,也不会产生大量废物,因此是一种相对环保的工艺。 |

不同类型的金属粉末气体雾化设备

金属粉末气体雾化设备可根据其设计、生产能力和采用的特定雾化工艺分为几种类型。以下是一些最常见的类型:

- 自由落体气体雾化:在这种类型中,熔融金属流在垂直通过雾化室时被气体射流雾化。自由落体气体雾化广泛用于大规模生产粉末,适用于多种金属和合金。

- 近耦合气体雾化:这种设计的特点是,连铸机靠近雾化室,最大限度地减少了熔融金属流与气体射流之间的距离。近耦合气体雾化可更好地控制粒度分布,通常用于生产精细粉末。

- 封闭气体雾化:在这种类型中,雾化过程在一个密闭的腔体内进行,从而可以更好地控制气流,生产出粒度分布窄的超细粉末。

- 真空气体雾化:该工艺包括在真空环境中雾化熔融金属流,防止粉末生产过程中的氧化和污染。真空气体雾化尤其适用于生产活性金属粉末和高纯度合金粉。

- 离心式气体雾化:在这种设计中,熔融金属高速旋转并通过气体喷射雾化,因此与其他方法相比,粒度分布更广。离心式气体雾化通常用于生产较粗的粉末或喷射成型应用。

- 电极感应气体雾化(EIGA):这种专业技术包括使用感应线圈熔化金属,并直接从电极尖端雾化熔融金属,从而实现对雾化过程的精确控制,并最大限度地减少污染。

- 旋转盘气体雾化:在这种方法中,熔融金属被浇注到一个旋转圆盘上,在那里被气体喷射雾化。这种技术适用于生产各种粒度的粉末,通常用于研发应用。

气体雾化设备的选择取决于多种因素,如所需的粉末特性、生产规模以及加工的特定金属或合金。通常会采用先进的控制系统和过程监控技术,以确保稳定的粉末质量并优化雾化过程。

如何选择金属粉末气体雾化设备?

选择合适的金属粉末气体雾化设备对于确保高效、经济的粉末生产,同时满足应用的特定要求至关重要。以下是选择气体雾化设备时需要考虑的一些关键因素:

- 所需的粉末特性:评估应用所需的金属粉末粒度分布、形态和化学成分。不同的气体雾化设备设计和工艺参数可生产出不同特性的粉末。

- 生产能力:确定粉末生产所需的生产率或产量。气体雾化设备有各种尺寸和配置,可适应从实验室规模到大型工业系统的不同生产规模。

- 金属或合金类型:气体雾化设备的选择取决于加工的具体金属或合金。某些金属或合金可能需要专门的设备设计或操作条件,以确保最佳的粉末质量和生产效率。

- 惰性气体的供应和成本:气体雾化需要使用惰性气体,如氩气或氮气。请考虑您所在地区这些气体的供应情况和成本,以及不同设备设计的气体消耗率。

- 自动化和控制系统:现代气体雾化设备通常采用先进的自动化和控制系统,以确保稳定的粉末质量并优化工艺参数。评估您的应用所需的自动化程度和工艺监控能力。

- 安全和环境考虑因素:气体雾化设备应符合相关安全规定和环境标准。选择设备时应考虑气体处理系统、废气处理和废物管理等因素。

- 供应商声誉和支持:选择在制造高质量气体雾化设备方面具有良好声誉的供应商。评估其提供的技术支持、培训和售后服务,以确保最佳的设备性能和维护。

- 与现有系统集成:如果您有现有的粉末处理或加工系统,请考虑新气体雾化设备与现有基础设施的兼容性和集成要求。

- 成本与投资回报:评估设备的初始投资成本以及持续运营成本,如能耗、维护和耗材。根据生产要求和所生产金属粉末的价值,计算潜在的投资回报。

通过仔细考虑这些因素,您可以选择满足您特定粉末生产需求的气体雾化设备,确保稳定的质量,并为您的金属粉末生产操作提供可靠、经济高效的解决方案。

从何处购买金属粉末气体雾化设备

| 购买地点 | 说明 |

|---|---|

| 制造商网站 | 许多气体雾化设备制造商直接通过其网站提供产品,方便用户获取产品信息、技术规格和订购流程。 |

| 工业设备分销商 | 专业的工业设备分销商和经销商通常会从不同的制造商处采购一系列气体雾化设备,从而提供更多的采购选择和潜在的折扣。 |

| 在线市场 | 某些在线市场或电子商务平台可提供不同供应商的气体雾化设备,以便进行价格比较和方便订购。 |

| 贸易展览和展会 | 参加特定行业的贸易展销会可提供探索各种气体雾化设备选项以及直接与制造商或供应商接触的机会。 |

| 当地代表或代理人 | 一些设备制造商可能在不同地区设有当地代表或代理商,为这些地区的客户提供个性化的销售和支持服务。 |

Met3DP 科技有限公司 是增材制造解决方案的领先供应商,总部位于中国青岛。公司专注于工业应用领域的三维打印设备和高性能金属粉末。

金属粉末气体雾化设备供应商

在采购金属粉末气体雾化设备时,有几家信誉良好的供应商值得考虑。以下是业内一些著名的供应商:

Met3DP 采用行业领先的气体雾化和 PREP 技术,研究和制造高质量的 3D 打印金属粉末。我们的气体雾化设备采用独特的喷嘴和气流设计,可生产出球形度高、流动性好的金属球。

重要的是,要根据潜在供应商的声誉、产品质量、技术支持以及是否符合您对金属粉末生产的特定要求,对其进行研究和评估。

| 价格范围 | 说明 |

|---|---|

| 50,000−50,000−150,000 | 入门级或小型气体雾化设备,适用于研发或小批量生产。该系列可包括实验室规模的系统或紧凑型工业设备。 |

| 150,000−150,000−500,000 | 适用于中小型生产要求的中档气体雾化设备。该系列可包括具有中等生产能力的自由落体式或紧密耦合式气体雾化系统。 |

| 500,000−500,000−1,500,000 | 为大规模工业生产而设计的高端气体雾化设备。该系列可能包括具有高吞吐能力的先进系统,如自由落体或真空气体雾化系统,以及针对特定金属类型或应用的专用配置。 |

| $1,500,000+ | 根据客户具体要求定制的或交钥匙气体雾化解决方案。这些系统可能包括集成的粉末处理、加工和质量控制系统,以及先进的自动化和控制功能。 |

请注意,这些价格范围是近似值,可能会因设备配置、生产能力、自动化程度、附加功能或定制化等因素而有很大差异。建议您根据自己的具体要求向信誉良好的供应商索取详细报价。

| 优点 | 缺点 |

|---|---|

| 生产高质量球形金属粉末 | 设备初始投资成本高 |

| 可精确控制粒度分布 | 惰性气体和消耗品的持续运行成本 |

| 适用于多种金属和合金 | 处理熔融金属和高压气体的潜在安全问题 |

| 可为特定应用定制粉末特性 | 需要熟练的操作人员和定期维护 |

| 相对环保的工艺 | 生产非球形或不规则粉末的能力有限 |

金属粉末气体雾化设备常见问题

- 使用气体雾化技术生产金属粉末的主要优势是什么? 气体雾化的主要优点是能够生产出粒度分布一致、纯度高的高球形金属粉末。这使得这些粉末非常适合添加制造和粉末冶金等应用。

- 使用气体雾化设备可以加工哪些金属? 气体雾化设备可用于生产各种金属和合金的粉末,包括铁、镍、铝、钛、钴和各种超合金。该设备可进行定制,以处理特定类型的金属及其独特的熔点和物理性质。

- 气体雾化过程如何影响金属粉末的特性? 气体雾化过程中的快速凝固速率可导致金属粉末中形成可迁移相或精细微结构,从而改善机械性能,如提高强度和延展性。此外,惰性气体环境可防止氧化,确保高纯度。

- 气体雾化可实现的典型粒度范围是多少? 根据具体的设备设计和工艺参数,气体雾化设备可生产粒度从几微米到几百微米的金属粉末。可以精确控制粒度分布,从而满足特定的应用要求。

- 惰性气体(如氩气或氮气)的选择对雾化过程有何影响? 惰性气体的选择会影响雾化效率、冷却速度和潜在的气体-金属反应等因素。氩气因其惰性和高密度而被广泛使用,而氮气因其成本较低和可用性强而成为某些活性金属的首选。

- 现有的气体雾化设备主要有哪些类型? 常见的气体雾化设备包括自由落体式、紧密耦合式、密闭式、真空式、离心式和电极感应式气体雾化系统。每种类型都有其优势,并适用于不同的生产规模、粒度要求和金属类型。

- 雾化后如何收集和处理金属粉末? 雾化后,金属粉末通常被收集在腔室底部并进一步冷却。然后可能会经过筛分等其他加工步骤,以确保粒度分布均匀,并去除任何不规则或杂质。还可进行表征测试,以评估粉末特性。

- 操作气体雾化设备时有哪些安全注意事项? 安全考虑因素包括在高温下处理熔融金属、使用高压惰性气体以及管理潜在的金属蒸汽或微粒排放。正确的安全规程、个人防护设备和排气系统对于安全操作至关重要。

- 根据生产规模和特点,气体雾化设备的成本有何不同? 气体雾化设备的成本从小型或研究单位的数万美元到具有先进功能和高产能的大型工业系统的数百万美元不等。生产规模、自动化程度和专业要求对总成本有很大影响。

- 选择气体雾化设备供应商时应考虑哪些因素? 在选择供应商时,应考虑其声誉、业绩记录、技术专长、设备质量、售后支持以及是否符合您的特定粉末生产要求等因素。此外,还要评估供应商提供定制解决方案、培训和持续维护服务的能力。

- 就效率和成本而言,气体雾化与其他金属粉末生产技术相比如何? 与机械研磨或等离子雾化等技术相比,气体雾化的生产率更高,对颗粒大小和形状的控制也更好。不过,由于需要专门的设备和惰性气体,它的资本和运营成本通常较高。具体选择取决于生产规模、粉末规格和特定应用的总体成本效益等因素。

- 气体雾化设备能否与现有的粉末处理或加工系统集成? 是的,气体雾化设备通常可以与生产设施内现有的粉末处理、加工或质量控制系统集成。供应商与客户密切合作,确保与客户现有的基础设施和工作流程实现无缝集成和兼容。