概述 金属粉末销售

金属粉末是精细雾化的金属材料,用于金属注射成型、快速成型制造和粉末冶金等制造工艺。主要详情 金属粉末出售:

- 有不锈钢、钛、镍、铝等多种合金可供选择。

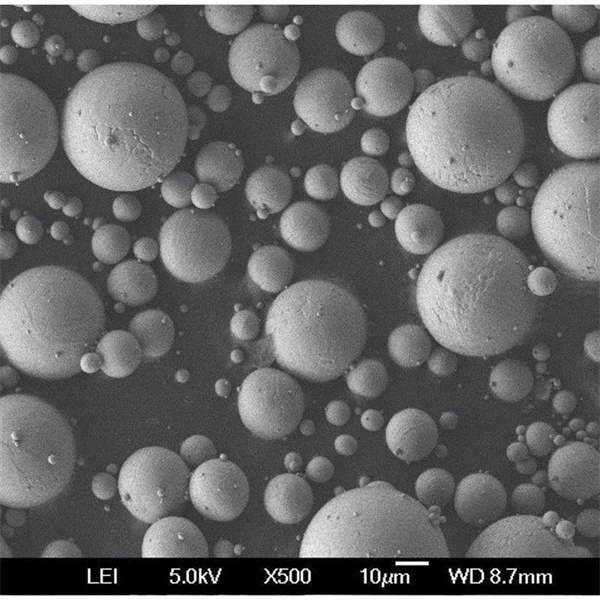

- 颗粒大小通常为 5-45 微米,以达到最佳的流动性和填料效果。

- 通过气体雾化、水雾化、羰基分解、电解和研磨产生。

- 与固体形式相比,单位重量的表面积大。

- 粉末的形态、粒度分布、纯度等特性都受到严格控制。

- 从小批量研发到大批量商业销售。

- 提供原生和再生两种等级。

- 用于制造航空航天、汽车、医疗和工业市场的终端组件。

常见金属粉末类型

| 材料 | 主要特性 | 典型用途 |

|---|---|---|

| 不锈钢 | 耐腐蚀、耐用 | 泵、阀门、工具 |

| 钛合金 | 高强度重量比 | 航空航天、医疗植入物 |

| 钴铬合金 | 耐磨/耐腐蚀 | 牙科、医疗器械 |

| 镍合金 | 耐热性、韧性 | 涡轮叶片、火箭喷嘴 |

| 铝合金 | 轻便、导电 | 汽车、电子 |

有多种牌号和合金可供选择,适用于不同的应用和工艺兼容性。

金属粉末加工设备

| 设备 | 说明 |

|---|---|

| 雾化器 | 将熔融合金转化为细小液滴,然后凝固成粉末颗粒。 |

| 筛网 | 将粉末划分为特定的粒度范围。对 AM 至关重要。 |

| 搅拌机 | 匀化成分均匀的混合粉末。 |

| 压实机 | 利用压力和热量将粉末压制成致密的小块。 |

| 烧结炉 | 将粉末加热至刚刚熔化,以提高强度。 |

需要专用设备来安全处理活性细粉,同时保持其纯度和特性。

金属粉末 规格

| 参数 | 典型值 | 角色 |

|---|---|---|

| 颗粒大小 | 1-100 微米 | 影响包装、铺展和熔化 |

| 尺寸分布 | 紧凑范围 | 提高密度和流动性 |

| 形态学 | 首选球形 | 实现 AM 中的粉末流动 |

| 表观密度 | 40-60% 的固体 | 影响最终部件密度 |

| 水龙头密度 | 固体 60-80% | 压缩率越高越好 |

| 流量 | 25-35 秒/50 克 | 快速粉末流动有助于提高 AM 生产率 |

| 氧化物含量 | 按重量计<0.5% | 氧化影响材料性能 |

根据制造工艺要求和规格优化粉末特性。

提供待售金属粉末的供应商

| 供应商 | 材料 | 生产规模 |

|---|---|---|

| 供应商 1 | 定制合金、难熔金属 | 小批量研发 |

| 供应商 2 | 不锈钢、工具钢、镍 | 中到大容量 |

| 供应商 3 | 钛、铝合金 | 大批量生产 |

| 供应商 4 | 异种合金、贵金属 | 小批量生产 |

价格因材料、质量、批量大小、配送和回收等因素而异。

如何选择金属粉末供应商

在选择金属粉末供应商时,需要考虑的关键因素包括

- 材料选择 - 供应商应提供一系列与您的工艺兼容的合金。

- 质量体系 - ISO 9001 或 AS9100 认证表明质量控制可靠。

- 技术专长 - 了解粉末生产和冶金知识。

- 批次追踪 - 供应商应提供每批粉末的完整证书。

- 取样 - 索取样品,自行进行粉末分析和测试。

- 一致性 - 不同批次的粉末成分和特性不得有差异。

- 测试能力 - 供应商应全面检测粉末的特性,如尺寸、形状和化学性质。

- 价格 - 针对所需材料、数量、纯度等,比较供应商之间的价格。

与专注于您的应用需求和质量要求的金属粉末供应商合作。

如何优化用于 AM 加工的金属粉末

要使用金属粉末实现高密度、无缺陷的 3D 打印部件,请遵循这些 AM 工艺优化指南:

- 首先使用高纯度、球形、气体雾化、粒度分布均匀的粉末。

- 将粉末妥善存放在惰性气体环境下的密封容器中,以防止氧化或污染。

- 全面鉴定新批次粉末的粒度分布、形态、流速、密度和化学成分。

- 均匀混合预混合合金,防止最终部件中出现成分梯度。

- 对使用过的粉末进行筛分刷新,以去除造成缺陷的卫星和大块结块。

- 根据粉末颗粒大小调整涂层厚度 - 10:1 的比例是一个很好的起点。

- 在加工过程中尽量减少与氧气/湿气的接触,以避免氧化。

- 在测试构建中,通过改变功率、速度等,调试理想的激光/电子束参数。

与粉末供应商密切合作,为您的 AM 工艺确定最佳粉末特性。

粉末 AM 零件的设计原则

在设计用于粘结剂喷射、DMLS 和 SLS 等使用金属粉末的增材制造工艺的零件时,应考虑以下设计原则:

- 避免悬垂超过 45 度,以防表面无支撑。

- 设计壁厚大于 0.8-1 毫米,以防止断裂。

- 在拐角处加入小圆角和半径,以减少应力。尖角容易开裂。

- 将工件放置在构建室中,以尽量减少支撑要求。

- 沿构建方向调整文字等与方向相关的特征,以获得最佳分辨率。

- 尽可能将子组件合并为一个印刷部件。

- 额外预留 0.5-1 毫米的毛坯材料,以考虑到后处理步骤。

- 根据功能性而非传统的可制造性限制来优化形状。

与 AM 工艺工程师并肩工作,设计适合特定金属粉末生产方法的零件。

金属 AM 零件的后处理

快速成型金属零件的常见后处理技术包括

- 支持移除 - 小心地从部件上拆下支撑结构。

- 缓解压力 - 将部件加热到 600-800°C 以消除分层堆积产生的残余应力。

- 加工 - 数控铣、车和钻提高了尺寸精度和表面光洁度。

- 磨削 - 自动或手动磨削工艺可获得更严格的公差。

- 抛光 - 清除残留颗粒/氧化层,使表面光滑。

- 涂料 - 涂上阳极氧化等功能性涂层,以提高耐腐蚀性或耐用性。

- 热等静压(HIP) - 通过高温和等静压使内部结构进一步致密化。

使用熟悉处理印刷金属部件的合格操作员进行后处理。纳入将部件集成到最终组件所需的任何步骤。

如何安装 金属粉末-基于组件

在准备安装和最终使用金属 AM 部件时:

- 彻底清洁表面 - 去除任何松散粉末、氧化物、油污、薄膜等,以达到最佳粘合效果。

- 根据需要涂上保护性和功能性涂层--改善腐蚀、磨损、摩擦等。

- 在任何连接操作中都要小心控制温度--预热和冷却速度至关重要。

- 在与其他金属部件连接时,要考虑热膨胀的差异,以尽量减少应力。

- 选择合适的连接技术--粘合剂、机械紧固件、钎焊和焊接都可以有效使用。

- 允许金属 AM 零件的延展性和抗冲击性低于锻造材料。避免应力集中。

- 使用 X 射线、超声波和渗透测试等技术进行定期检查,以检查缺陷。

在整个集成过程中与设计和制造工程师合作,确保性能、可靠性和安全性。

操作和维护粉末 AM 部件

使金属 AM 组件达到最佳使用性能:

- 根据合金规格,在建议的温度范围内长期使用。

- 避免过大的周期应力导致疲劳失效 - 规划额外的安全系数。

- 使用保护性涂层和处理方法,防止在恶劣环境中受到腐蚀破坏。

- 例行检查部件在使用过程中是否有磨损、裂纹、尺寸变形或其他退化现象。

- 拆卸、清洁和重新润滑轴承和铰链等活动印刷部件。

- 利用 AM 的优势,在需要时按需生产替换零件或备件。

- 定期将尺寸与原始 CAD 进行比较 - 如果接近屈服强度,材料会随着时间的推移而蠕变。

与熟悉合金和应用的工程师合作,制定适当的维护计划和程序。

使用的利弊 金属粉末 与传统方法的比较

与传统制造方法相比,使用金属粉末 AM 既有优势也有局限性:

优势

- 设计自由,创造复杂的有机形状。

- 精确优化功能,实现轻量化。

- 定制和快速原型设计能力。

- 减少浪费--只使用所需的材料。

- 将子组件合并为单个印刷部件。

- 缩短新部件的开发时间。

缺点

- 小批量生产的单件成本较高。

- 各向异性特性是由基于层的结构造成的。

- 通常需要进行后处理,以达到最终的材料规格。

- 对最大部件尺寸的限制。

- 延展性和断裂韧性低于锻造金属。

- 工艺对粉末质量和污染的敏感性。

根据产量、成本目标、质量需求和应用要求权衡利弊。

常见问题

问:使用金属粉末有哪些主要优势?

答:与传统制造相比,设计自由、轻量化、部件整合、快速原型制作、减少浪费和缩短开发时间。

问:金属 AM 部件通常采用哪些后处理方法?

答:常见的有去应力、机加工、打磨、抛光、涂层和热等静压。应用集成和组装所需的任何步骤。

问:大多数金属粉末是如何生产的?

答:气体雾化是一种常见的生产方法,通过惰性气体流将熔融合金快速冷却成细小的粉末颗粒。

问:处理金属粉末时有哪些注意事项很重要?

答:使用防护设备,避免吸入细粉末。在通风良好的地方处理粉末,避免火源,以控制火灾风险。

问:金属 AM 粉的最佳粒度范围是多少?

答:一般为 10-45 微米。过大,粉末不易扩散。太细,粉末会结块或四处飞散。

问:回收粉末与原生粉末有何不同?

答:回收粉末如果经过适当刷新,性能可以与回收粉末相媲美,但粒度分布可能更广,或球形颗粒更少,从而影响密度。

问:对入库金属粉末应进行哪些质量控制测试?

答:进行化学成分分析、粒度分布、形态检查、流速测试和其他表征,以验证粉末质量。

问:哪些合金与金属 AM 工艺兼容?

答:大多数标准合金,如钛合金、不锈钢、铬镍铁合金、铝合金都可以加工。一些高碳工具钢仍然具有挑战性。