金属成型机 通过粉末注射成型 (PIM) 利用金属粉末生产精密净成形部件,用于汽车、航空航天、医疗和其他要求苛刻的应用领域。本指南概述了 PIM 设备类型、工艺步骤、主要规格、领先制造商和比较评估。

金属成型机 概述

金属成型机有助于粉末注射成型--一种近乎净形的成型工艺,可提供复杂性和高精度的大批量产品:

| 过程 | 细金属粉末的热塑性注塑成型,然后进行脱脂和烧结 |

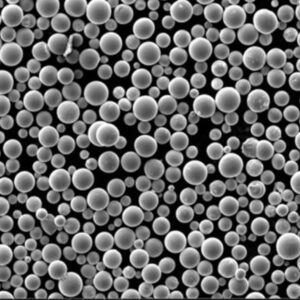

| 金属 | 不锈钢、工具钢、钛、钨重合金、镍超合金等。 |

| 属性 | 复杂性、准确性、生产率、自动化 |

| 应用 | 汽车、航空航天、医疗、电子 |

| 规模 | 小、中、大批量生产 |

PIM 将塑料成型和机械加工的设计自由度和机械性能结合在一起,成本效益高,适用于小型复杂部件,如涡轮增压器转子和头骨板。

金属成型机 类型

| 机器类型 | 说明 |

|---|---|

| 注塑成型 | 用于在低压下进行第一阶段金属粉末压制的精密成型设备 |

| 除胶 | 热力或溶剂设备在烧结前去除粘合剂 |

| 烧结炉 | 通过低于熔点的加热对棕色部件进行密度固结 |

完整的 PIM 生产线将这些主要工位与搅拌机、喂料机、机器人和后加工机等辅助设备集成在一起。

流程步骤

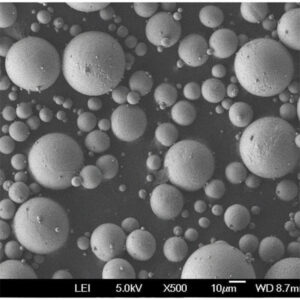

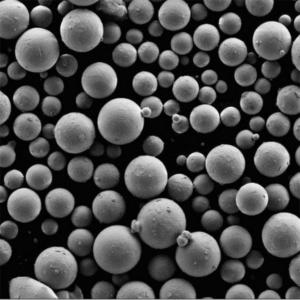

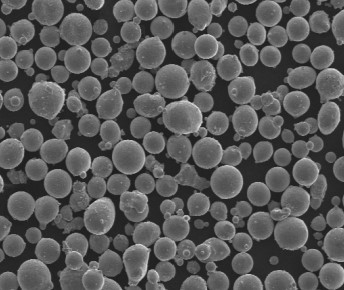

- 混合 - 精细金属粉末与热塑性粘合剂均匀混合

- 注塑成型 - 通过成型机将原料化合物送入精密工具型腔

- 除胶 - 通过热或化学溶剂技术去除粘合剂

- 烧结 - 棕色部件经强化后成为最终部件,固体金属密度达到 95-99%

- 后期处理 - 二次加工、连接或表面强化

正确的排序和优化的参数对于经济高效地最大限度提高机械性能至关重要。

机器规格

| 模块 | 关键参数 |

|---|---|

| 注塑成型 | 注塑量、锁模力、注塑速率、均匀性、精度 |

| 除胶 | 气氛控制、温度均匀性、污染预防 |

| 烧结 | 温度、气氛、停留时间、淬火率 |

| 后期处理 | 公差、表面处理要求 |

与商用配件相比,医疗或航空航天部件需要更严格的规格和标准符合性验证。

领先制造商

| 公司名称 | 机型 | 成本范围 |

|---|---|---|

| 阿尔堡 | 全能系列 | $150,000-$750,000 |

| Milacron | 机器人、Elektron、麦格纳 | $100,000-$650,000 |

| 日精 | PS、PN、Hyelectric 系列 | $250,000-$800,000 |

| 东芝 | EC、ET、EV 系列 | $200,000-$700,000 |

更大的注射量、特殊压盘、无尘室或机器人自动化都会增加成本。投资时应考虑总体产量。

比较评估

| 注塑成型 | 除胶 | 烧结 | |

|---|---|---|---|

| 吞吐量 | 高 | 中型 | 低 |

| 周期时间 | 分钟 | 小时数 | 天数 |

| 运营成本 | 中型 | 低 | 高 |

| 资本成本 | 高 | 中型 | 对大规模而言非常高 |

| 设计灵活性 | 高 | 中型 | 低 |

主要收获

- 粉末注射成型的总生产成本决定了设备投资与产量的比例

- 整体零件复杂性和质量目标驱动规格

- 综合建模和过程监控可减少缺陷

常见问题

问:对于每年生产 10000 个零件来说,哪种尺寸的压力机最合适?

答:50-80 吨压机,压射量小于 100 克,有助于以经济高效的方式实现中等产量。集成自动化系统,实现最佳生产率。

问:烧结炉是否有材料限制?

答:超过 1900°C,选择范围就会大大缩小。活性合金可能需要真空、保护气氛或惰性环境。带式连续炉的烧结规模非常大。

问:是什么决定了 PIM 中注塑机的生产率?

答:注塑能力、干燥周期时间和自动化程度是决定每小时零件产量的主要因素。次要因素包括转换、维护、模具设计和加热/冷却速度。

问:PIM 部件的实际成型高度是多少?

答:对于不锈钢等金属,高度应保持在 25 毫米以下。对于钨合金等收缩率较高的材料,建议最大高度为 15 毫米。优化浇口定位和模具通风。