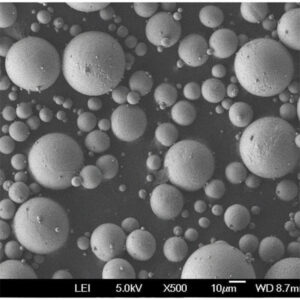

球形粉末 本指南全面介绍了球形粉末的类型、生产方法、特点、应用、供应商以及利弊。本指南全面介绍了球形粉末的类型、生产方法、特点、应用、供应商和利弊。

球形粉末概述

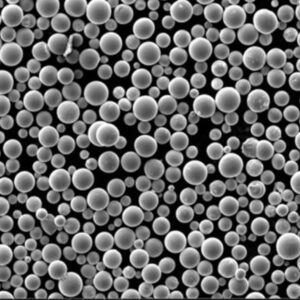

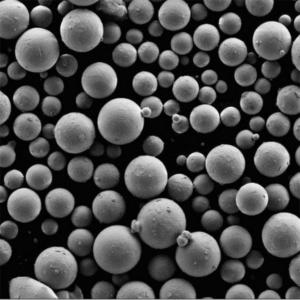

球形粉末的关键属性

- 颗粒形态呈圆形

- 通过气体或水雾化产生

- 比不规则粉末更自由流动

- 允许更高的填料密度和烧结密度

- 用于快速成型制造和粉末冶金

- 有各种金属、合金和陶瓷可供选择

球形在搬运、整合和性能方面都有优势。

球形粉末的类型

常见的球形粉末类型包括

- 金属粉末 - 不锈钢、钛、铝、镍合金

- 合金粉末 - 工具钢、超级合金、铁合金

- 陶瓷粉 - 氧化铝、氧化锆、二氧化硅

- 硬质合金粉 - 碳化钨、碳化硅

- 贵金属--黄金、铂金、银

纯金属和合金都是球形的。

生产方法

两种主要方法产生 球形粉末:

气体雾化

- 通过感应、等离子或电子束熔化的金属流

- 高压惰性气体(N2、Ar)将液流分解成液滴

- 液滴凝固成球形颗粒

- 产生紧密的粒度分布

水雾化

- 熔融金属流冲击水射流

- 金属分解成球形液滴

- 与气体雾化相比,形状更不规则

- 更广泛的颗粒分布

- 成本低于气体雾化

在需要均匀性的关键应用中,气体雾化是首选。

特点

球形粉末可提供

- 圆度和表面光滑度提高了流动性

- 与不规则粉末相比,包装密度更高

- 颗粒熔化更均匀,密度更高

- 烧结过程中的各向同性收缩

- 压实后减少夹带孔隙率

- 可在增材制造中实现更薄的粉末层

球形设计带来了操控和性能方面的优势。

应用 球形粉末

利用球形粉末特性的常见用途:

- 金属快速成型制造--更好的粉末喷涂和致密打印

- 金属注射成型 - 提高粉末装载量和流动性

- 热喷涂 - 颗粒熔化更稳定

- 粉末冶金--压制压力更小,密度更高

- 粉末涂料 - 改善流化和表面光洁度

- 电子 - 触点、电路用球形导电粉

球形粉末可增强涉及粉末流动和熔化的制造工艺。

规格

主要球形粉末规格:

- 化学--成分耐受性

- 粒度--分布统计

- 形态--圆度、平滑度

- 表观密度和敲击密度

- 通过标准孔口的流量

- 比表面积 - BET 法

- 杂质 - 对气体/金属杂质的限制

标准包括 ISO、ASTM、ASME 和特定行业标准。

供应商

全球领先的球形粉末供应商包括

- 山特维克Osprey - 球形粉末范围最广

- 卡彭特添加剂 - 气体雾化合金的广泛选择

- AP&C - 专业生产球形钛合金和镍合金

- Erasteel - 用于热喷涂和 MIM 的球形粉末

- 林德气体 - 雾化技术和金属粉末生产商

- Ampal 公司 - 球形钛、铝和其他合金粉末

信誉良好的供应商可确保可靠的质量和一致性。

成本分析

球形粉末的成本高于不规则粉末:

- 气体雾化设备的资本成本较高

- 需要额外的处理步骤

- 过大/过小粉末造成的原材料产量损失

- 更严格的筛分可产生更多的回收流

- 需要纯度更高的原材料

- 与不规则粉末相比,30-50% 左右的价格高出一截

这些优势往往能证明较高的价位是合理的。

球形粉末的优缺点

| 优势 | 缺点 |

|---|---|

| 优异的流动性 | 比不规则粉末贵 |

| 包装密度更高 | 尺寸范围有限 |

| 熔化更均匀 | 生产更有控制 |

| 减少孔隙率 | 表观密度较低 |

| 更好的涂抹性 | 杂质含量高于锻造型 |

球形粉末虽然有一些缺点,但却有很大的优点。

球形与不规则粉末

| 参数 | 球形粉末 | 不规则粉末 |

|---|---|---|

| 形状 | 圆形 | 参差不齐 |

| 流动性 | 优秀 | 公平 |

| 包装密度 | 更高 | 较低 |

| 打印分辨率 | 更锋利 | 较穷 |

| 费用 | 更高 | 较低 |

| 可用性 | 有限合金 | 最常见的合金 |

最佳选择取决于应用要求。

常见问题

球形粉末有什么用途?

球形粉末是增材制造、金属注射成型、热喷涂和粉末冶金等对流动性和致密性要求极高的应用领域的理想选择。

为什么球形粉末更贵?

与不规则粉末相比,专业的气体雾化生产和更严格的规格要求导致球形粉末的成本更高。

球形粉末的主要优势是什么?

其主要优点是改善了粉末在处理和加工过程中的流动性,从而提高了包装密度和材料沉积的均匀性。

哪些金属可制成球形粉末?

常见的合金包括不锈钢、工具钢、钛、铝、镍、钴合金。也可以使用特种合金,但可能需要定制生产。

气体雾化和水雾化有什么区别?

气体雾化能产生更多球形颗粒,分布更紧密,而水雾化成本较低,但粉末形状不够均匀。

球形粉末具有显著的优势,因此在经济条件允许的情况下使用球形粉末是合理的。

结论

通过气体或水雾化技术生产的球形粉末可增强粉末流动性和致密性,这对于快速成型制造、热喷涂、粉末冶金和粉末注射成型至关重要。球形粉末的圆形形态可实现更高的堆积密度和均匀的熔化行为。球形颗粒虽然比不规则粉末成本高,但却能优化航空航天、医疗、汽车和工业应用中关键部件的加工和性能。雾化技术的不断改进以及粉末制造业的发展将推动高质量球形粉末的开发和应用。