概述

Inconel 718 是一种高强度镍铬超级合金,广泛用于燃气轮机部件、火箭发动机和核反应堆等极端温度应用领域。优异的机械性能、耐腐蚀性和可加工性使 Inconel 718 成为航空航天、石油天然气、发电和汽车等行业的通用材料。

近年来,Inconel 718 的增材制造(AM)已成为制造复杂、高性能金属零件的一种变革性生产方法。增材制造也称为三维打印,它可以直接根据三维模型逐层制造零件,而不受传统机械加工或铸造的限制。

本指南将深入介绍 铬镍铁合金 718 3D 打印Inconel 718 三维打印技术,包括合金特性、常用的 AM 工艺类型、参数、微结构、机械性能、后处理、应用和供应商。它旨在帮助工程师、设计师和技术项目经理实施铬镍铁合金 718 三维打印技术,并对打印部件进行生产鉴定。

铬镍铁合金 718 概述

Inconel 718 是一种沉淀硬化的镍铬合金,含有铌、钼、铝和钛等重要合金元素。

铬镍铁合金 718 的成分

| 要素 | 重量 % | 目的 |

|---|---|---|

| 镍 | 50-55% | 耐腐蚀性、延展性 |

| 铬 | 17-21% | 抗氧化性 |

| 铁 | 平衡 | 成本效益 |

| 铌 | 4.75-5.5% | 降水加强 |

| 钼 | 2.8-3.3% | 固体溶液强化 |

镍和铬具有耐腐蚀性和高温稳定性。铌和钼等淬火元素则通过沉淀和固溶强化机制提供卓越的强度。

铬镍铁合金 718 的特性

- 高达 700°C 的卓越强度

- 高冲击韧性和抗疲劳性

- 良好的抗氧化性和耐腐蚀性

- 蠕变断裂强度高

- 采用标准技术,易于成型和焊接

- 密度为 8.19 克/立方厘米

这些特性的结合使铬镍铁合金 718 可用于钢和铝合金无法胜任的极端环境。

铬镍铁合金 718 3D 打印 流程

有几种快速成型制造工艺在铬镍铁合金 718 上取得了成功,并在生产应用中得到越来越多的采用:

铬镍铁合金 718 的常用 AM 工艺

| 过程 | 说明 | 密度 | 微观结构 | 机械性能 |

|---|---|---|---|---|

| 激光粉末床融合(L-PBF) | 激光熔化粉末层 | 99.5%+ | 柱状颗粒,有一些孔隙 | 锻造范围内的拉伸强度 |

| 电子束粉末床聚变(E-PBF) | 电子束熔化粉末 | 99.5%+ | 柱状颗粒,有一些孔隙 | 锻造范围内的拉伸强度 |

| 定向能量沉积 (DED) | 集中热源可熔化粉末或金属丝进料 | 99% | 外延晶粒,部分气孔 | 根据工艺参数变化 |

| 粘结剂喷射 | 液体粘合剂选择性地粘合粉末颗粒 | 60%+ | 多孔,需要渗透 | 印刷时较低,渗透后有所提高 |

L-PBF 和 E-PBF 可以达到 99.5% 以上的密度,性能接近锻造的 Inconel 718。DED 和粘合剂喷射需要后处理才能达到全密度。

每种工艺都需要对印刷参数进行优化,以获得理想的微观结构和性能。

铬镍铁合金 718 3D 打印参数

印刷参数对印刷 Inconel 718 零件的微观结构、缺陷和机械性能有很大影响。

Inconel 718 印刷关键参数

| 参数 | 典型范围 | 影响 |

|---|---|---|

| 层厚度 | 20-100 μm | 密度、表面光洁度 |

| 激光/光束功率 | 100-500 W | 熔池大小、加热速度 |

| 扫描速度 | 100-1000 毫米/秒 | 冷却速度、凝固 |

| 舱口间距 | 50-200 μm | 舱口之间的粘接 |

| 光束聚焦 | 30-100 μm | 熔池宽度、深度 |

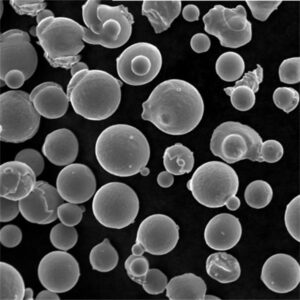

| 粉末大小 | 10-45 μm | 粉末流动性、表面光洁度 |

更薄的层和更窄的舱口可提高密度和粘合力,但会降低制造速度。扫描速度越快,颗粒越细,但可能导致热裂纹。小尺寸粉末可提高表面光洁度。

对参数的精心优化可定制晶粒结构强度、延展性、表面质量和印刷生产率。

铬镍铁合金 718 三维打印微结构

在使用 AM 工艺打印时,Inconel 718 显示出多种微观结构:

印花铬镍铁合金 718 的微观结构特征

- 平行于建造方向的柱状颗粒

- 与基板方向相匹配的外延晶粒

- 典型晶粒宽度为 100-400 μm

- 树枝状晶核与树枝状晶间区域之间的凝固偏析

- 与锻造产品相比缺乏质感

- γ "和γ'等强化相的沉淀

- 未完全融合产生的孔隙和微裂缝

晶粒形态遵循印刷过程中的热流和凝固模式。偏析会导致化学变化,从而引起开裂。要获得均匀、可控的微观结构,必须进行仔细加工。

热处理可溶解不利相,促进硬化析出物(如 Ni3Nb γ-双镨)的形成,从而达到最佳强度。

印花铬镍铁合金 718 的特性

通过适当的优化,AM 加工可获得与锻造 Inconel 718 相当的机械性能:

铬镍铁合金 718 的机械性能

| 物业 | 印刷版本 | 退火锻磨 |

|---|---|---|

| 拉伸强度 | 1000-1300 兆帕 | 1000-1200 兆帕 |

| 屈服强度 | 500-1100 兆帕 | 500-900 兆帕 |

| 伸长率 | 10-35% | 20-35% |

| 疲劳强度 | 100-600 兆帕 | 300-500 兆帕 |

| 硬度 | 25-50 HRC | 25-35 HRC |

强度达到或超过锻造水平,但伸长率和疲劳性能仍然较低且变化较大。

拉伸各向异性在垂直和水平制造方向之间均可观察到。性能在很大程度上受到所使用的特定 AM 工艺参数的影响。

印花铬镍铁合金 718 的后处理

为了提高表面光洁度、尺寸精度和材料性能,通常需要进行印后加工:

常见的后期处理方法

- 热处理 - 形成最佳微观结构和沉淀硬化

- 热等静压 - 封闭内部空隙和孔隙

- 表面加工 - 降低表面粗糙度,实现关键表面处理

- 喷丸强化 - 诱导压缩应力,提高疲劳寿命

- 涂料 - 在需要时提供耐磨或耐腐蚀性能

通常使用标准的铬镍铁合金 718时效硬化,但也有针对 AM 微结构修改热处理的情况。在表面光洁度要求严格的情况下,可使用机加工、研磨或抛光。

印花铬镍铁合金 718 的应用

铬镍铁合金 718 3D 打印 非常适合:

- 航空航天 - 涡轮组件、火箭喷嘴、发动机组件

- 发电 - 燃气轮机热段部件、核燃料包壳

- 汽车 - 涡轮增压器轮毂和外壳

- 石油化工 - 井下工具、阀门、泵

- 空间 - 卫星和发射台组件

- 医学 - 牙科植入物、手术器械

与传统方法相比的优势

- 复杂几何形状的设计自由度

- 通过网格和拓扑优化减轻重量

- 整合部件,减少装配

- 缩短按需生产的准备时间

- 定制形状,数字驱动库存

其局限性包括小批量生产的工艺成本和受管制行业的认证难题。

印花铬镍铁合金 718 供应商

全球有许多制造商提供铬镍铁合金 718 3D 打印服务:

选择服务提供商

| 公司名称 | AM 工艺 | 补充材料 | 生产能力 |

|---|---|---|---|

| 通用电气添加剂 | DED、粘结剂喷射 | 钛合金、钢、超级合金 | 大容量 |

| 物质化 | 激光 PBF | 钛、铝、钢 | 中等容量 |

| 3D 系统 | 激光 PBF、粘结剂喷射 | 钛、不锈钢、钴铬合金、AlSi10Mg | 从原型到中批量生产 |

| 等球体 | 激光 PBF | 钛、钢、铝 | 小体积 |

| 木匠添加剂 | 激光 PBF、E-PBF | 钛、不锈钢、工具钢 | 中等容量 |

大型原始设备制造商和利基 AM 服务局都提供铬镍铁合金 718 印刷。许多公司还提供二次精加工服务。

零件成本估计为 $100-500/磅不等,具体取决于订单大小、质量要求和使用的加工方法。

合格的 Inconel 718 印刷部件

对于航空航天和其他受管制的应用领域,采用严格的认证协议:

- 在各种印刷方向上进行机械测试

- 成分一致性化学分析

- 用于缺陷检测的无损检测 (NDE)

- 通过热处理、热等静压、机加工试验进行长期性能评估

- 工艺再现性评估

- 记录参数优化、微结构和缺陷预防情况

拉伸棒、疲劳样品和材料试样等测试工件可优化印刷特性的表征。

符合适用的行业规范可支持认证和生产审批。

常见问题

印刷铬镍铁合金 718 时建议使用多大的粒度?

典型的粉末为 10-45 微米,更细的 ~15 微米粉末可提高密度和表面光洁度,但会影响流动性和回收率。

印刷 Inconel 718 时产生气孔的原因是什么?

熔化不充分、层间缺乏融合以及夹带气体都会造成空洞。优化能量输入、扫描模式、层厚度和气体流量可减少孔隙。

哪些后处理方法可以提高印制 Inconel 718 的疲劳寿命?

喷丸强化可产生有益的压应力,抑制裂纹的产生和增长。HIP 和机械加工也有助于封闭表面孔隙。

印刷铬镍铁合金 718 与铸造和锻造 718 相比有何不同?

AM 接近铸造和锻造材料的机械性能,但微观结构更精细、更偏析。热处理可实现与锻造产品相当的沉淀强化。

用于 3D 打印的铬镍铁合金 718 有哪些替代品?

钴铬、镍超合金(如 625 和 686)以及沉淀硬化不锈钢也具有类似的高温特性。在密度要求较低的情况下,钛合金的性能更为突出。

您能 3D 打印出铬镍铁合金 718 和不锈钢双金属部件吗?

是的,定向能沉积技术能够通过精确的粉末或金属丝切换,在不同合金之间进行转换,从而制造出多材料组件。

结论

总之,Inconel 718 三维打印利用这种高强度超级合金实现了卓越的设计自由度和性能改进。将零件要求与工艺能力相匹配并优化打印参数,是发挥与传统方法相比优势的关键。质量、性能、多材料结构和成本方面的不断进步将继续扩大 Inconel 718 AM 在要求苛刻的工业应用中的应用。