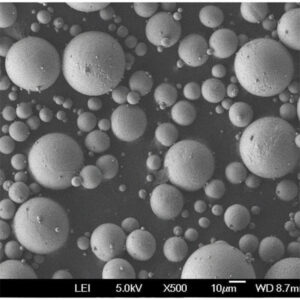

气体雾化器设备 生产精细球形金属粉末,控制粒度分布对金属 AM、热喷涂、MIM 和其他粉末冶金应用至关重要。本指南涵盖工艺原理、雾化器类型、系统组件、运行参数、制造商和比较评估。

气体雾化器设备 过程概述

气体雾化利用高速气体喷射产生的动能,将熔融金属流分解成细小的液滴,并迅速凝固成粉末:

| 原则 | 通过气体撞击将金属流分解成细小液滴 |

| 气体类型 | 氮气、氩气 |

| 金属类型 | 镍、铁、钴合金 |

| 天平 | 实验室、中试、工业 |

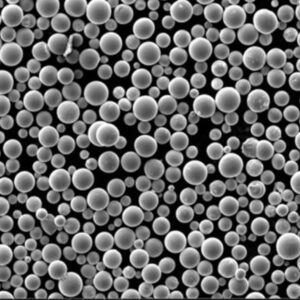

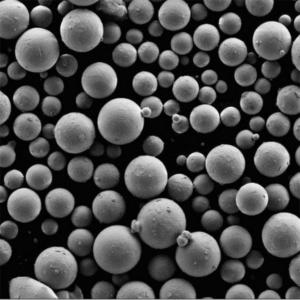

| 粉末属性 | 可控 PSD、高球形度、表面化学均匀性 |

| 颗粒大小 | 3 微米至 120 微米 |

| 产品 | 合金粉,母合金 |

| 工业 | 金属 AM、MIM、涂层 |

气体雾化粉末可提供精确的性能控制,但与其他雾化技术相比,需要更高的资本投资。

气体雾化器设备 类型

| 雾化器 | 详细信息 |

|---|---|

| 紧密耦合 | 喷嘴和气体集成可实现 20 微米的超细粉末 |

| 自由落体 | 熔融金属流穿过气室,实现无支撑运行 |

| 旋转式 | 通过旋转金属浇注管实现高合金钢的可靠性能 |

新兴设计

多喷嘴集束雾化和离心雾化器提高了生产率。超声波雾化和电极感应气体雾化器简化了自由落体粉末的生产。

系统组件

全套工业气体雾化系统的关键模块包括

| 组件 | 角色 |

|---|---|

| 熔化炉 | 金属感应熔化至过热状态 |

| 喷嘴组件 | 控制熔融金属流注入气室 |

| 气体控制 | 调节气体类型、压力和流量动态 |

| 液滴凝固 | 快速冷却将液滴转化为粉末 |

| 收集系统 | 筛分按颗粒大小分离粉末 |

| 袋式仓库 | 捕捉气体废气中的超细固化颗粒 |

| 回收利用 | 重新引入未使用的气体和过大颗粒 |

上述模块之间的精确监控和紧密集成的反馈控制对粉末质量的一致性至关重要。

工艺参数

| 参数 | 典型范围 | 影响 |

|---|---|---|

| 金属温度 | 30-100°C 过热温度 | 流动性、表面氧化 |

| 喷嘴孔径 | 2 毫米-6 毫米 | 液滴大小、流动动力学 |

| 燃气类型 | N2, Ar | 冷却速度、表面化学 |

| 气体压力 | 5-15 barg | 粒径分布 |

| 气体流速 | 0.1-3 立方米/分钟 | 雾化效率和产量 |

| 下降高度 | 2-10m | 凝固时间和粉末特性 |

这些参数之间的相互依存关系要求在计算模型的指导下进行经验优化,以达到粉末要求。

气体雾化器设备 供应商

| 公司名称 | 容量范围 | 成本估算 |

|---|---|---|

| AP&C | 10 公斤/小时 - 300 公斤/小时 | $750,000-$4 百万美元 |

| PSI | 25 公斤/小时 - 500 公斤/小时 | $950,000-$6 百万美元 |

| 加斯巴雷 | 50 公斤/小时 - 1000 公斤/小时 | $1.2 百万 - $8 百万 |

| 布勒集团 | 500 公斤/小时 - 35,000 公斤/小时 | $6 百万+ |

生产规模越大,价格越高。需要大量定制工程。

比较评估

| 近耦合雾化器 | 自由落体式雾化器 | |

|---|---|---|

| 投资成本 | 高 | 中型 |

| 复杂性 | 高 - 喷嘴-气体一体化设计 | 中型 - 解耦组件 |

| 维护 | 挑战性 - 整船装卸 | 更简单 - 模块化部件 |

| 细粉生产率 | 更高 | 中型 |

| 材料灵活性 | 中等 - 受喷嘴堵塞风险的限制 | 高 - 开放式架构 |

| 过程监控 | 实现严格的过程控制 | 更多依赖于人物塑造 |

主要收获

- 精确的颗粒工程设计和广泛的灵活性使气体雾化成为一项功能强大但成本高昂的技术

- 集成建模和监测功能可实现高质量、小规格的粉末

- 可扩展性仍然是制约小型、中型和大型气体雾化器的关键因素

常见问题

问:哪种尺寸的气体雾化系统最适合金属 AM 粉末需求?

答:1-5 千克/小时规模的台式实验室雾化器适用于研发。对于商业金属 AM 生产,50-200 千克/小时的雾化器可兼顾产量、成本和粉末质量需求。

问:雾化过程中通常使用多大的气体压力?

答:大多数气体雾化依赖于 5-12 barg 的压力。压力越高,粉末越细,但需要更重的容器。氩气比氮气萃取热量的速度更快。

问:气体雾化器的粒度可以达到多小?

答:领先的近耦合喷嘴雾化器已证明能稳定生产接近 15-20 微米的金属粉末,同时仍能保持合理的产量百分比。

问:哪些金属不适合气体雾化?

答:钛合金和铝合金等高活性合金会产生氧化问题,并有堵塞喷嘴的风险。感应颅骨熔化有助于缓解这些问题。