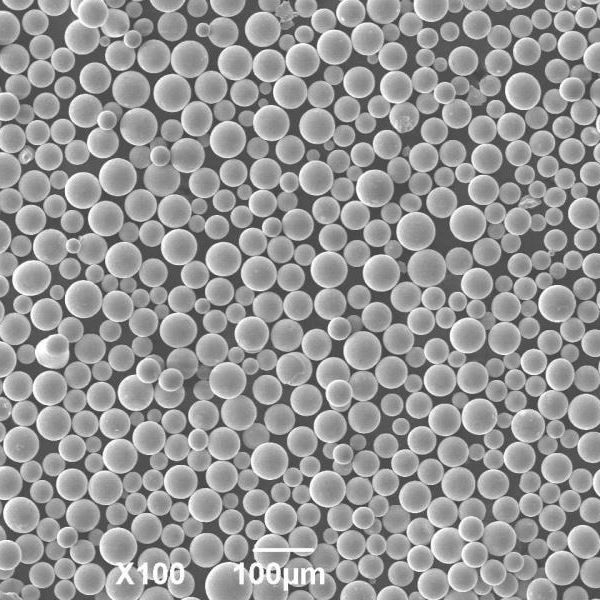

气体雾化粉末是一种通过气体雾化生产的金属粉末,在此过程中,熔融金属被分解成液滴,并通过高压气流迅速冷却。这种方法可生产出非常细的球形粉末,是金属注射成型、快速成型制造和表面涂层工艺等应用的理想选择。

如何制造气体雾化粉末

气体 雾化 该工艺首先在感应炉中熔化所需的金属。一旦金属达到最佳温度,就会以细流的形式倒入雾化室。高压惰性气体(通常为氮气或氩气)通过专门的喷嘴,产生强大的气流,将熔融金属流分解成非常细小的液滴。

当液滴通过腔室时,由于表面积与体积比很高,它们会迅速凝固成粉末颗粒。气体还能防止颗粒团聚。粉末通过腔室落到收集筛上,在那里进行筛分,以达到所需的粒度分布。

气体雾化粉末生产的关键步骤

| 步骤 | 说明 |

|---|---|

| 融化 | 金属在感应炉中熔化 |

| 浇注 | 将熔融金属倒入雾化室 |

| 雾化 | 高压气体将金属流分解成细小液滴 |

| 固化 | 液滴迅速冷却成固体粉末颗粒 |

| 收藏品 | 粉末收集在腔体底部 |

| 筛选 | 对粉末进行筛分,以实现目标粒度分布 |

气体雾化粉末的优点

气体雾化粉末的一些主要优点包括

- 球形形态 - 液滴凝固成非常适合烧结和熔化的球形颗粒。

- 细粒度 - 可实现 10 - 150 微米的粒度范围。比其他方法精细得多。

- 分布狭窄 - 粒度分布非常窄,提高了烧结性。

- 高纯度 - 惰性气体可防止氧化,最大限度地减少污染。

- 良好的流动性 - 球形可改善粉末流动特性。

- 广泛的适用性 - 大多数金属和合金都可以用气体雾化成粉末。

这些特性使气体雾化粉末非常适合金属注射成型、添加剂制造和高级烧结应用。高纯度和球形形态使其具有出色的致密性。

用于气体雾化的金属和合金

| 材料 | 实例 |

|---|---|

| 不锈钢 | 奥氏体、铁素体、双相和马氏体不锈钢,如 316L、17-4PH、420 |

| 工具钢 | H13, M2 |

| 钴合金 | 钴铬钼合金 |

| 镍合金 | 铬镍铁合金,雷内 |

| 钛合金 | 钛-6Al-4V |

| 难熔金属 | 钨、钼、钽 |

| 铜合金 | 黄铜、青铜、铜 |

| 铝合金 | 6061 铝 |

| 贵金属 | 银、金、铂族 |

- 不锈钢 - 奥氏体、铁素体、双相钢和马氏体不锈钢通常采用气雾化处理。316L、17-4PH 和 420 等等级的不锈钢很受欢迎。

- 工具钢 - 可雾化 H13 和 M2 等工具钢。用于成型模具部件。

- 钴合金 - 用于牙科和医疗用途的生物相容性钴合金,如 CoCrMo。

- 镍合金 - Inconel 和 Rene 合金等超级合金可用于涡轮机部件的气体雾化。

- 钛合金 - 用于航空航天部件和植入物的 Ti-6Al-4V 合金粉末。

- 难熔金属 - 钨、钼、钽通常雾化。

- 铜合金 - 雾化黄铜、青铜和铜,用于电子/电气用途。

- 铝合金 - 雾化铝 6061 通常用于汽车和航空航天。

- 贵金属 - 雾化银、金、铂族金属,用于珠宝首饰。

如果对熔体过热度和气体压力等参数进行优化,几乎所有熔化而不分解的合金都可以进行气体雾化。

相关产品:

典型粒径分布

气体雾化粉末的特征在于其粒度分布。这表明了所生产粉末的平均粒度和粒度范围。典型的粒度分布如下

| 颗粒大小(微米) | 百分比 |

|---|---|

| 10-25 | 10% |

| 25-45 | 40% |

| 45-75 | 30% |

| 75-105 | 15% |

| 105-150 | 5% |

- 大部分颗粒在 25-75 微米范围内

- 最小颗粒大小约为 10 微米

- 最大约 150 微米

- 分布较窄,标准偏差约为 30 微米

粒度范围和分布会影响粉末特性和应用适用性。较细的分布用于微成型,而较粗的分布则用于动力喷涂。

如何选择合适的气体雾化粉末

以下是为您的应用选择合适的气体雾化粉末的一些建议:

- 根据您的最终用途要求(如耐腐蚀性或高温强度)匹配合金成分。

- 根据预期用途考虑颗粒大小。较细的粉末(约 15 μm)用于微型 MIM,较粗的粉末(约 60 μm)用于冷喷涂。

- 90% 以上的球形形态可确保在烧结或熔化时达到最大密度。

- 窄粒度分布可改善流动性并提高绿化密度。

- 纯度更高、含氧量更低的粉末可提高机械性能。

- 钢材通常在氩气中雾化,钛等活性合金则在氮气中雾化。

- 选择能提供完整分析报告的知名粉末供应商。

- 考虑供应商使用的雾化工艺参数,以确保合适的粉末特性。

- 在大量采购之前,请先索取样品进行评估和测试。

如何使用气体雾化粉末

| 应用 | 用途 |

|---|---|

| 金属注射成型 | 用于微型 MIM 的精细粉末、高粉末装载量、球形形态以提高强度 |

| 快速成型制造 | 用于 SLS/DMLS 的球形形态,用于粘合剂喷射的细粉 |

| 热喷雾 | 用于冷喷涂的气体雾化原料,用于溶液前驱体喷涂的精细分布 |

| 表面工程 | 用于动力金属化、粉末涂料的球形粉末 |

金属注射成型 (MIM)

- 更细的气体雾化粉末,用于小型复杂零件的微型 MIM。

- 优异的流动性可实现较高的粉末装载量和生坯密度。

- 球形形态可提供出色的烧结强度和密度。

快速成型制造

- 理想的球形形态,适用于选择性激光烧结 (SLS) 和直接金属激光烧结 (DMLS) 等粉末床熔融工艺。

- 由于氧气含量低,惰性气体雾化可提高粉末的重复利用率。

- 用于粘合剂喷射和喷墨金属印刷工艺的细粉末。

热喷雾

- 气体雾化原料优先用于高速喷雾工艺,如冷喷雾。

- 韧性球形粉末颗粒在撞击时变形产生的致密涂层。

- 用于悬浮液和溶液前驱体喷涂的更细粉末分布。

表面工程

- 球形粉末可在动力金属化工艺中实现平滑的表面光洁度。

- 优异的流动性适合粉末涂料工艺,可提供腐蚀和磨损保护。

- 用于表面纹理和分级应用的精细控制尺寸。

与气体雾化粉末有关的挑战

气体雾化粉末虽然有很多优点,但也存在一些挑战:

- 气体雾化设备的前期资本投入高。

- 需要操作和优化雾化工艺的专业技术知识。

- 如果处理和储存不当,可能容易氧化。

- 球形粉末的形态使得压制时更难达到较高的生坯密度。

- 细粉末在处理和加工过程中容易产生粉尘问题。

- 与水雾化和预合金化粉末相比成本较高。

- 不适当的气体雾化气氛带来的污染风险。

- 不同粉末供应商和不同等级的粉末质量参差不齐。

必须采取适当措施尽量减少这些问题,才能充分发挥气体雾化粉末的优势。

气体雾化粉末技术的最新进展

气体雾化粉末生产的一些最新发展包括

- 多喷嘴雾化技术可提高粉末产量,加快生产速度。

- 近耦合雾化,最大限度地减少熔体氧化。

- 通过超声波气体雾化顺利生产粉末。

- 氦气等新型雾化气体可实现更精细的雾化。

- 回收和净化雾化气体的气体调节系统。

- 先进的筛选技术可实现更严格的粒度分布。

- 针对镁和铝等活性合金的专用气体雾化器设计。

- 自动粉末处理系统可最大限度地减少污染。

- 用于亚微米级粉末的高压微喷嘴雾化。

- 综合粉末生产、处理和质量控制系统。

常见问题

以下是一些关于气体雾化粉末的常见问题:

问:气体雾化粉末的主要优势是什么?

答:气体雾化产生的非常球形的颗粒形态是最大的优势。这将带来出色的流动性和压实性。

问:哪些行业使用气体雾化粉末最多?

答:汽车和航空航天工业是用于金属注射成型和增材制造的气体雾化粉末的主要消费者。

问:用于钢材雾化的典型气体是什么?

答:由于氮气或氩气的惰性,大多数钢材都使用氮气或氩气进行气体雾化。

问:气体雾化粉末颗粒可以做多小?

答:使用专门的微型喷嘴雾化器,可以雾化出粒度低于 1 微米的气体粉末。正常范围为 10-150 微米。

问:气体雾化粉末可以合金化吗?

答:是的,预合金化气体雾化粉末是通过在雾化前熔化和混合合金来生产的。

问:气体雾化粉末中出现卫星的原因是什么?

答:卫星是由于熔融金属未完全分解成细小液滴造成的。较高的气体压力可减少卫星。

问:气体雾化粉末是否具有良好的烧结性能?

答:气体雾化粉末的球形形态和高纯度使其具有出色的烧结性能。可达到超过 98% 的密度。

问:如何雾化钛和镁等活性金属?

答:使用惰性气体封闭系统雾化反应金属,防止接触氧气和氮气。

这涵盖了气体雾化粉末生产、特性、应用和技术的主要方面。如果您需要任何说明或有其他问题,请告诉我!