电子束制造 是指一种快速成型制造工艺,它使用聚焦的高能电子束有选择性地将金属粉末颗粒逐层熔化并融合在一起,从而直接制造出复杂的三维部件。

该工艺也称为电子束熔融(EBM)或电子束粉末床熔融,具有传统制造工艺无法比拟的制造率、材料特性、表面光洁度和几何自由度等能力。

本指南概述了电子束制造,包括工艺能力、材料、应用、系统供应商、权衡比较以及考虑采用电子束制造时的常见问题。

电子束制造工艺概述

- 金属粉末均匀地撒在模板上

- 电子束扫描熔化粉末的确定路径

- 印版索引向下,新印版铺在上面

- 热预热保持工艺温度

- 在建造过程中,腔体处于真空状态

- 必要时支持结构

- 根据需要切割和完成最后部件

与激光相比,电子束能更快、更深地穿透导电材料,从而实现更高的制造率和更小的残余应力。

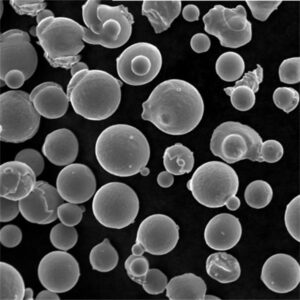

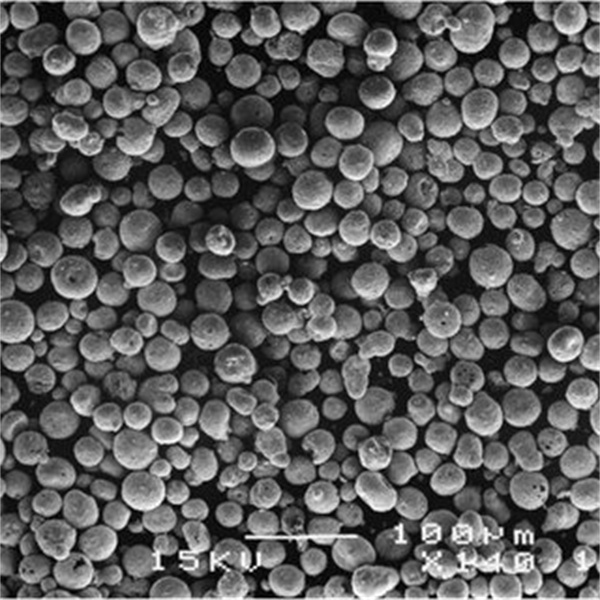

电子束制造中使用的材料

加工的合金种类繁多,每种合金的化学性质和粒度分布都经过了优化:

| 材料 | 普通合金 | 概述 |

|---|---|---|

| 钛合金 | Ti6Al4V、Ti6Al4V ELI | 高强度、低重量的航空航天级混合物 |

| 镍合金 | 铬镍铁合金 718、625、海恩 282 | 用于涡轮机的耐热/耐腐蚀超级合金 |

| 钴铬合金 | 钴铬钼合金 | 用于植入物的生物相容性耐磨合金 |

| 不锈钢 | 17-4PH、316L、304L | 高强度、耐腐蚀 |

| 工具钢 | H13,马氏体时效钢 | 极高的硬度/耐磨性 |

| 铝合金 | 斯卡莫洛伊 | 定制宽幅快速凝固率 |

晶粒和缺陷结构控制等优势可提高机械性能。

特性和公差

除了量身定制的合金特性外,关键工艺能力还包括

| 属性 | 说明 |

|---|---|

| 表面处理 | 粗糙度低至 5 μm,根据几何形状,光滑度足以满足最终使用要求,无需精加工 |

| 功能分辨率 | 工艺参数支持的精细度可达 ~100 μm |

| 准确性 | ± 0.2%,在 100 mm 零件尺寸上的偏差为 50 μm |

| 密度 | 理论最大值超过 99.8%,是金属 AM 方法中最高的 |

| 建筑尺寸 | 长度超过 1000 毫米的组件可行,取决于系统型号 |

| 原型设计 | 可进行单件或小批量生产,是需要金属材料的工程模型的理想选择 |

| 生产 | 航空航天和医疗行业开始对最终使用部件的生产流程进行认证 |

其一致性和质量可满足高要求的应用。

电子束制造 应用

| 行业 | 用途 | 组件示例 |

|---|---|---|

| 航空航天 | 结构部件、发动机部件 | 涡轮叶片、框架、支架 |

| 医疗 | 整形外科植入物、手术工具 | 髋关节、膝关节、颅骨植入物、夹钳 |

| 汽车 | 轻质高性能组件 | 涡轮轮毂、歧管 |

| 工业 | 最终用途金属生产 | 轻型机器人手臂、流体处理部件 |

其他特殊用途可利用设计、材料和性能的协同效应。

系统制造商和定价

| 制造商 | 说明 | 基本价格范围 |

|---|---|---|

| Arcam (GE) | 率先采用一系列 EBM 系统模式 | $1.5m - $2m |

| Velo3D | 先进的系统可实现更精细的细节和更高的建筑高度 | $$$$ |

| Jeol | 以研究和小规模生产为重点 | $$$ |

围绕材料、氩气、电力的运行费用每天在 $100-$1000+ 之间,具体取决于建造情况。

电子束与其他工艺的权衡

优点

- 与粉末床激光熔融技术相比,制造率更高

- 残余应力低于激光方法

- 卓越的精度和表面光洁度

- 高纯度输入材料的特性

- 未来潜在产量高

缺点

- 与其他粉末床技术相比,仍处于成熟阶段

- 尺寸能力不如大型激光方法

- 材料供应仍在扩大

- 设备拥有成本更高

- 需要支持的几何形状周围的限制

对于合适的应用,具有无与伦比的性能潜力。

常见问题

如何确定最大部件尺寸?

系统模型的最大扫描面积、扫描策略限制、热应力、粉末铺展性限制和组件数量决定了测试长度可达 ~800mm 的尺寸能力。

加工过程对材料性能有何影响?

受控热曲线的快速冷却率可产生精细的微观结构,从而提高强度。参数与残余应力保持平衡。

是什么决定了表面抛光能力?

光斑尺寸、光束功率、扫描策略、后续粉末层厚度、微粒污染和热梯度等影响因素结合在一起,可实现卓越的加工表面质量。

需要采取哪些安全预防措施?

除了粉末处理保护措施外,电子束系统还需要有法拉第笼屏蔽、安全联锁和最大占用暴露时间计算的认证房间。

典型的后期处理步骤是什么?

通常采用热等静压等后处理工序来减少孔隙,进行热处理以提高机械性能,以及采用减法加工来完成部件。