概述 快速成型制造粉末

增材制造粉末是指专门为三维打印技术(如选择性激光熔融(SLM)、直接金属激光烧结(DMLS)、电子束熔融(EBM)和粘合剂喷射)生产的粉末状金属合金材料。经过优化的粒度分布、形态、化学性质和粉末特性有助于精确地逐层融合到最终使用的部件中。

表 1:增材制造粉末属性概述

| 属性 | 说明 |

|---|---|

| 原料材料 | 球形金属合金颗粒 |

| 生产方法 | 气体雾化、电解、羰基 |

| 所用材料 | 钛、铝、不锈钢、超级合金、工具钢 |

| 颗粒大小 | 典型值为 10 - 45 微米 |

| 主要特性 | 流动性、密度、微观结构、纯度 |

| 主要应用 | 航空航天、医疗、汽车、工业 |

由于对颗粒形状、粒度分布、化学性质和微观结构等特性进行了精心控制,AM 粉末流动顺畅、堆积致密、层层熔合,从而制造出错综复杂、坚固耐用的金属部件,其机械性能可媲美或超越传统制造工艺。

用于 AM 的金属粉末生产方法

添加剂粉末采用几种主要生产工艺,生成具有所需的化学性质、晶粒形成、表面形态、孔隙度和颗粒分布规格的细球形粉末,以满足 AM 工艺的要求。

表 2:增材制造粉末生产方法比较

| 方法 | 说明 | 优点/缺点 |

|---|---|---|

| 气体雾化 | 高压气体将熔融金属流分解成液滴 | 颗粒均匀,合金柔韧性好,缺点是成本较高 |

| 等离子雾化 | 电极电弧将金属熔化/分解成微粒 | 球形粉末,小批量生产 |

| 氢化物-脱氢 | 合金粉末因吸氢而分解 | 流动性好但密度较低的极细粉末 |

| 电解 | 金属原料从阳极溶解成粉末 | 成本较低,但形状不规则 |

随着 AM 硬件能力的发展,其分辨率可精细到 20 微米,以 15 至 45 微米为中心的更小的粉末粒度分布变得至关重要,这就要求采用更多的气体和等离子雾化技术,以促进球形流星体粉末的理想密集包装和平滑耙。

将生产路线与预期的 AM 工艺要求相匹配,确保最佳的粉末规格,平衡性能折衷。

金属增材制造粉末的类型

粉末状的各种金属合金现在被广泛应用于各种 AM 技术,从廉价的聚合物到昂贵的难熔超级合金,这得益于更高的设计自由度,不仅有利于部件的整合,还能提高性能,超越铸造或机械加工的极限。

表 3:用于 AM 的常见金属粉末材料

| 材料类别 | 合金类型 | 说明 |

|---|---|---|

| 铝合金 | AlSi10Mg, AlSi7Mg | 航空航天、汽车轻量化 |

| 钛合金 | Ti-6Al-4V, Ti 6Al4V ELI | 高强度航空和生物医学植入物 |

| 不锈钢 | 304L、316L、17-4PH | 船用五金件的耐腐蚀性 |

| 工具钢 | H13,马氏体 300 | 硬度极高的切削工具和模具 |

| 镍超合金 | 铬镍铁合金 718、铬镍铁合金 625 | 航空发动机等涡轮机械 |

| 奇特合金 | 铜、钴铬、钨 | 自定义创作突破极限 |

优化的粉末床熔融环境有助于加工传统上具有挑战性的材料成分,超越传统的制造障碍。这使得电子封装热管理需求、极端环境下的油气阀门和泵、赛车部件和卫星硬件等领域的创新成为可能。

根据重量、成本、强度和环境兼容性等设计重点,精心选择最佳合金,可生产出传统工艺无法比拟的理想高性能添加剂零件。

增材制造粉末的主要特性

为确保对实现高密度无缺陷打印部件至关重要的顺利、有效的材料沉积,增材制造粉末产品必须满足与流动特性、表观密度、残留孔隙率、微观结构和污染限制相关的严格要求。

表 4:典型的金属 AM 粉末特性

| 特征 | 典型值 | 测试方法 | 重要性 |

|---|---|---|---|

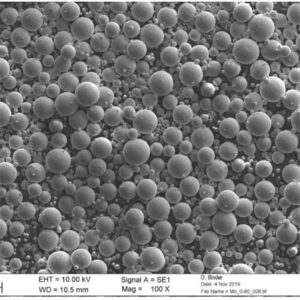

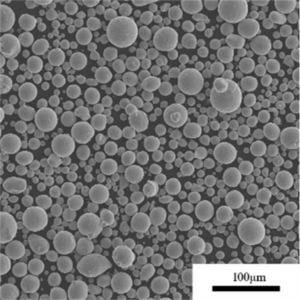

| 粉末形态 | 光滑的近球形 | 扫描电子显微镜成像 | 粉末床填料和流动 |

| 粒径分布 | 10μm - 45μm | 激光衍射分析 | 图层分辨率和构建速度 |

| 表观密度和敲击密度 | 分别为 65-80% / 80-92% | 通过霍尔流量计进行重力测量 | 打印分辨率和质量 |

| 流速 | 23-33 秒(50 克 | 定时漏斗测试 | 粉末铺展性能 |

| 残余孔隙率 | <1% | 气体温度计 | 密度和机械性能 |

| 牛/N 污染 | <1000 ppm / <500 ppm | 惰性气体分析 | 粉末重复使用,避免加工中开裂 |

利用先进的仪器在生产过程中验证关键粉末特性,有助于利用实时统计工艺调整克服批次间特性偏差的可重复性。

将特性良好的粉末与稳定的创建过程和严格的机器公差相匹配,可确保可靠的 AM 生产运行。

金属增材制造粉末的规格

为确保 AM 硬件系统生产出高质量的部件,金属合金粉末必须符合更严格的化学控制和尺寸分布要求,而传统的粉末冶金仅用于压实和烧结。

表 5:典型的添加剂粉末规格值

| 参数 | 常用范围 | 测试方法 | 重要性 |

|---|---|---|---|

| 粒径分布 | 15μm - 45μm | 激光衍射 | 控制最小特征分辨率 |

| 元素杂质 | <1000 ppm | ICP 光谱 | 粉末重复利用率 |

| 表观密度 | 65-85% 理论 | 通过霍尔流量计进行重力分析 | 影响机械性能 |

| 水龙头密度 | 80-95% 理论 | 重量分析 | 层堆积比率 |

| 霍尔流量 | <40秒(50克粉末 | 定时漏斗测试 | 粉床铺展稠度 |

| 粒子形状 | >80% 球形 | 扫描电子显微镜成像 | 动力床流化均匀度 |

| 残余孔隙率 | <1% | 气体温度计 | 密度和机械性能 |

与单纯的霍尔流量相比,监测针对金属 AM 粉末开发的先进均匀性系数和流速比公式可提供更深入的见解,确保可靠的应用性能。

通过专门定制粒度分布,粉末化学供应品可积极促进工艺改进,追逐更精细的分辨率、更快的构建速度和更长的不间断生产运行时间,这对 AM 的采用至关重要。

增材制造粉末的等级和标准

随着增材制造渗透到航空航天、医疗、汽车和工业等各种受监管的环境中,指定、测试、认证和控制金属粉末的标准化方法变得至关重要,以确保可重复性、质量和安全。

表 6:金属 AM 粉末的新兴标准

| 标准 | 范围 | 目的 |

|---|---|---|

| ASTM F3049 | AM 粉末表征标准指南 | 建立评估常见粉末属性的基准测试方法 |

| ASTM F3056 | 镍合金粉规格 | 化学、制造、复测频率 |

| ASTM F3301 | 将二次加工方法应用于 AM 部件的实践 | 规定可接受的后处理技术 |

| AS9100 rev D | 航空航天领域认可供应商 | 受监管行业的质量体系 |

| ISO/ASTM 52921 | AM 标准术语 - 与全球规范相协调 | 确保统一 AM 粉末材料术语和规格 |

随着 AM 进一步渗透到需要严格验证和零件可追溯性的商业和国防工业中,标准化测试实践、监管链文件、批次抽样率、设施环境控制和人员培训都成为强制性要求。合规性可确保用户拥有完整的材料血统和工艺透明度,从而促进关键应用领域所期望的资格认证的严格性。

随着 AM 在各个市场的发展,政府机构也支持围绕材料规格、测试技术和最佳实践的持续开发。粉末制造商、打印机原始设备制造商和工业用户之间的合作将继续推动制定更好的基准,提高实际性能和可靠性。

金属添加剂粉末的应用

得益于打印机系统能力的不断扩大,以及针对快速成型需求的优化粉末的供应,快速成型制造改变了从航空航天到消费品等众多行业的生产经济。

表 7:主要金属增材制造粉末应用

| 部门 | 制造工艺示例 | 成本/性能优势 |

|---|---|---|

| 航空发动机 | 通过 DMLM 生产铬镍铁合金 718 喷嘴和歧管 | 缩短准备时间,提高买飞比 |

| 航空涡轮机 | 通过 EBM 生产的 Ti64 结构支架 | 减轻重量,部件整合 |

| 生物医学植入物 | 通过 DMLS 制造钴铬矫形器 | 提高骨整合率 |

| 汽车竞赛 | 通过 SLM 定制合金和几何形状 | 高耐热性/高抗震性,节省重量 |

| 豪华手表 | 通过 SLM 制造金和钢微型元件 | 设计/造型自由,快速迭代 |

由于材料的选择范围不断扩大,可用的制造量也随之增加,金属 AM 改变了传统工艺所面临的生产障碍--有利于实现更高强度的轻量化、通过生成冷却通道增强耐热性、零件整合以及缩短总交付周期。

一旦规模经济得以实现,这些制造优势将推动 AM 技术的应用,从而取代成本敏感型行业的传统生产方式。持续的材料创新有望将应用扩展到更极端的化学、压力、腐蚀和负载环境中。

金属 AM 粉末供应商

目前,众多粉末制造商都在提供专用金属材料,以满足小型加工厂、大型一级航空航天供应商和挑战 AM 能力极限的定制合金创新企业对启动设备的增材制造需求。

表 8:领先的添加剂用金属粉末供应商

| 公司名称 | 投资组合 | 说明 |

|---|---|---|

| 普莱克斯 | 钛、镍、钴合金 | 领先的雾化气体和粉末生产商 |

| 山特维克 | 不锈钢 | 高性能合金,包括双相钢和马氏体时效钢 |

| LPW 技术 | 铝、钛、镍合金 | 定制合金和粘合剂产品 |

| 木匠添加剂 | 工具钢、不锈钢 | 利用炼钢技术定制合金 |

| AP&C | 钛、镍超级合金 | 粉末生命周期解决方案提供商 |

| 霍加纳斯 | 不锈钢 | 高性能合金,包括双相钢和马氏体时效钢 |

这些粉末领导者与打印机原始设备制造商、研究人员和标准化团体一起,在 AM 行业内积极合作,不断改进尺寸可重复性、降低孔隙率、提高成品部件的美观度和机械规格。

金属 AM 粉末的成本分析

普通金属 AM 粉末的价格因成分、生产工艺、分销层级、测试要求和采购量的不同而相差悬殊,但仅就压制和烧结应用而言,一般都比传统粉末高出很多。

表 9:金属添加剂粉末定价

| 材料 | 价格范围 | 成本驱动因素 |

|---|---|---|

| 铝合金 | 每公斤 $50-120 | 金属投入成本较低,但气体雾化器费用较高 |

| 不锈钢 | 每公斤 $50-200 | 316L 比 17-4 或 15-5 等级昂贵 |

| 工具钢 | 每公斤 $60-220 | 合金元素成本较高 |

| 钛合金 | 每公斤 $200-600 | 加工密集提取和处理 |

| 镍超合金 | 每公斤 $200-1000 | 元件良率低,能够打印无裂纹临界值 |

| Ta 或 W 等异类 | 每公斤 $500-2000 | 目前全球产出供应量非常低 |

与传统粉末相比,由于批量更小、材料投入成本更高,以及加工工艺的差异,球形度和受控化学反应等特性得到了优化,从而有利于满足 AM 的需求,因此价格会更高。

随着打印机应用的扩大,竞争的加剧和制造规模的扩大可能会在 5-10 年内逐步降低成本--遵循典型的技术成熟路线图。但特种牌号的价格仍将大幅提高,这反映了潜在的金属投入市场动态。

常见问题

问:如何使废旧/回收的金属 AM 粉末重新焕发活力,以进行更多的打印循环?

答:对粉末进行筛分以去除超过 100 微米的大颗粒,重新进行化学平衡以恢复氧/氮含量,并与按比例混合的原始材料混合,确保在不降低最终印刷部件质量的情况下进行适当的重复使用。

问:AM 和传统压制粉末在哪些关键规格上差别最大?

答:更窄的粒度分布(平均 25 微米)、更高的表观密度和敲击密度、更光滑的球形陨石粉末形状,以及更低的氧气和氮气含量,这些都使 AM 需求不同于传统的粉末冶金需求,而后者只要求更宽松的公差。实现这些优化特性有助于实现无缺陷 AM 打印。

问:普通 AM 粉末合金一般可以重复使用多少次?

答:类似的钛合金和镍超合金接近 20 次循环后才需要补充新鲜粉末。价格较低的不锈钢可达到 50 次以上的重复使用周期。铝和高活性牌号的再循环时间最有限,在 5 个循环以下。

问:与现有材料相比,金属 AM 粉末有哪些性能提升潜力?

答:通过减薄/空心截面与促进流体流动、热传导或结构加固的嵌入式通道相结合,提高了强度-重量比,从而释放了生成性设计配置,彻底改变了仅使用减材加工或单步铸造工艺无法制造的组件。

问:哪些行业类别目前最有希望实现金属调制粉末的增长?

答:航空航天、医疗器械、汽车和石油/天然气行业凭借高价值部件证明了研发投资的合理性,引领了早期主流扩展。但从长远来看,随着系统成本的下降,预计最终将大规模采用 AM 技术,从而提高消费品的耐用性,并充分利用 AM 技术的灵活性优势。