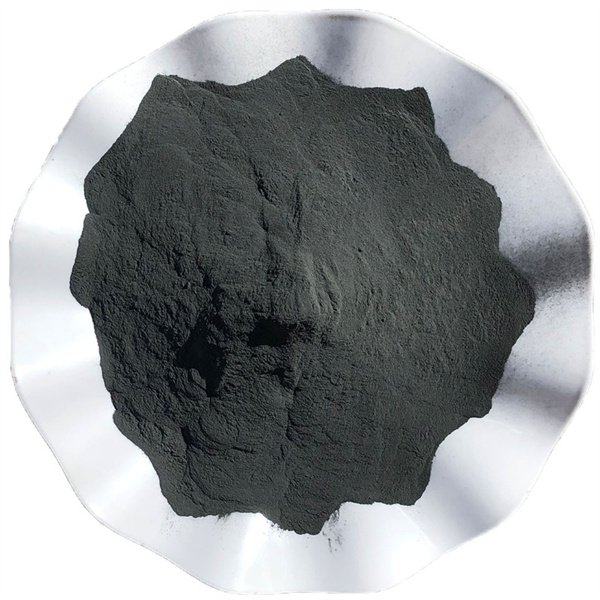

不锈钢 316L 粉末 由于具有出色的耐腐蚀性、机械性能和生物相容性,316L 粉末是许多应用领域的热门材料选择。本指南详细介绍了 316L 粉末,包括其特性、生产方法、应用、供应商等。

不锈钢 316L 粉末概述

不锈钢 316L 粉末是一种含钼的不锈钢合金,具有更强的耐腐蚀性。L "指的是低碳含量,可提高焊接性。

316L 粉末的一些主要特性和特征包括

- 优异的耐腐蚀性,尤其是抗点蚀和缝隙腐蚀性能

- 强度高、延展性好

- 出色的生物相容性,适用于医疗植入物

- 非磁性奥氏体结构

- 高温下具有高抗氧化性和抗蠕变性

- 有各种颗粒大小和形态

316L 粉末可通过气体雾化、水雾化和其他方法生产。粉末生产工艺会影响粉末的粒形、粒度分布、流动性等特性。

以下是不同 316L 粉末类型及其典型应用的比较:

| 粉末类型 | 颗粒大小 | 形态学 | 应用 |

|---|---|---|---|

| 雾化气体 | 15-150 μm | 球形 | 增材制造、MIM |

| 雾化水 | 10-300 μm | 不规则、树枝状 | 金属注射成型 |

| 等离子雾化 | <100 μm | 球形 | 快速成型制造 |

| 电解 | <150 μm | 树枝状、尖刺状 | 快速成型制造、压制 |

| 羰基 | <10 μm | 球形 | 粉末冶金、压制 |

316L 粉末因其兼具强度、耐腐蚀性和生物相容性而备受青睐。其主要应用包括

- 快速成型制造 - 选择性激光熔化、直接金属激光烧结、粘合剂喷射

- 金属注射成型 - 小型复杂部件,如整形外科植入物

- 压制和烧结 - 过滤器、多孔结构、自润滑轴承

- 表面涂层 - 提高耐磨性和耐腐蚀性

- 钎焊和焊接 - 作为填充材料

以下是 316L 粉末如何用于不同制造工艺的概述:

| 制造工艺 | 如何使用 316L 粉末 |

|---|---|

| 快速成型制造 | 用激光选择性熔化粉末床,制造 3D 零件 |

| 金属注射成型 | 粉末与粘合剂混合,成型,然后烧结 |

| 压制和烧结 | 将粉末压制成形,然后烧结 |

| 表面涂层 | 通过热喷涂、激光熔覆等方法喷涂或熔覆到表面。 |

| 钎焊和焊接 | 用作连接用填充材料 |

从粉末中获得的超细晶粒结构和均匀一致性使 316L 成为航空航天、医疗、化学加工等领域关键应用的理想材料。

316L 不锈钢粉末的特性

316L 粉末具有耐腐蚀性、强度、硬度、可焊性和生物相容性等多种有益特性。以下是 316L 粉末的一些主要特性:

机械性能

- 拉伸强度:500-700 兆帕

- 屈服强度:200-300 兆帕

- 伸长率:40-50%

- 硬度: ≤ 200 HV

- 弹性模量:190-210 GPa

物理特性

- 密度:7.9-8.1 克/立方厘米

- 熔点:1370-1400°C

耐腐蚀性

- PREN > 23 用于抗点蚀/缝隙腐蚀

- 对酸、氯化物和硫酸盐有很强的耐受性

其他属性

- 非磁性奥氏体结构

- 优异的生物相容性和机械加工性能

- 热膨胀系数低

- 良好的导热性/导电性

通过适当控制粉末生产、粒度分布和后处理(如热等静压),可以优化机械强度、硬度和耐腐蚀性。

316L 粉末的生产方法

316L 粉末可通过各种方法生产。每种生产方法都能生产出具有不同特性的粉末,并针对特定应用进行了优化。

气体雾化

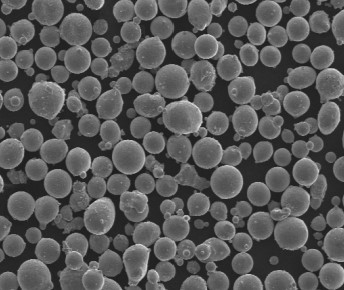

在气体雾化过程中,316L 合金被熔化,然后通过高压惰性气体喷射分解成细小的液滴。液滴迅速凝固成球形粉末。

典型的粉末特性:

- 粒径:15-150 微米

- 形态: 高球形

- 流动性卓越

- 表观密度:2.5-4.5 克/立方厘米

- 含氧量:低

气体雾化 316L 粉末具有增材制造所需的高球形度和流动性。45 μm 以下的较小颗粒可用于基于激光的快速成型工艺。

水雾化

在水雾化过程中,熔化的 316L 液流被高速水射流击碎成液滴。由于冷却速度快,粉末形状不规则。

典型的粉末特性:

- 粒度:10-300 微米

- 形态不规则,树枝状

- 流动性适中

- 表观密度:2-4 克/立方厘米

- 氧气含量:更高

这种不规则的形态在压缩时具有机械互锁性,使水雾化 316L 适用于金属注射成型。

等离子体雾化

与气体雾化相比,等离子雾化使用等离子气体将熔体雾化成更细和更球形的粉末。

典型的粉末特性:

- 粒度:5-100 微米

- 形态: 高球形

- 流动性卓越

- 表观密度:>3 g/cc

- 含氧量:低

等离子雾化 316L 粉末具有激光 AM 所需的极细尺寸和出色的流动性能。

电极感应熔化气体雾化(EIGA)

EIGA 包括对 316L 线材原料进行感应熔化,然后进行气体雾化。它能生产出高球形纳米级粉末。

典型的粉末特性:

- 粒径:10-150 纳米

- 形态: 高球形

- 流动性适中

- 表观密度: ∼3 g/cc

- 含氧量:低

EIGA 公司生产的 316L 超细粉末具有针对粘合剂喷射 AM 工艺进行优化的特性。

电解

在电解过程中,316L 从阳极溶解,在阴极沉积,生成尖状和树枝状粉末。

典型的粉末特性:

- 颗粒大小最大 150 μm

- 形态尖刺状,树枝状

- 流动性:流动性差

- 表观密度:2-4 克/立方厘米

- 含氧量:低

电解 316L 粉末的不规则形态和多孔结构使其适用于电子束熔化等 AM 工艺。

羰基工艺

羰基工艺包括分解气态金属羰基,生成细小的球形粉末。

典型的粉末特性:

- 颗粒大小小于 10 μm

- 形态: 高球形

- 流动性良好

- 表观密度: ∼4 g/cc

- 含氧量:低

羰基 316L 粉末的粒度非常细,可用于冲压和烧结应用。高纯度使其具有出色的烧结性能。

316L 不锈钢粉的应用

316L 粉末因其出色的均衡特性而被广泛应用于许多行业。主要应用领域包括

快速成型制造

- 航空航天和飞机部件

- 整形外科和牙科植入物

- 阀门、泵等汽车零部件

- 手术器械等生物医学设备

- 叶轮等海事应用

金属注射成型

- 整形外科植入物--膝关节、髋关节等

- 牙科植入物和产品

- 切割工具、刀片

- 手表组件

冲压和烧结

- 过滤器和多孔结构

- 自润滑轴承

- 磁铁固定部件

- 活塞、同步器轮毂

表面涂层

- 防腐耐磨涂层

- 生物医学涂层,如支架、植入物

- 阀门、泵的修复涂层

- 装饰涂料

焊接和钎焊

- 航空航天组件

- 低温容器和管道

- 食品加工设备

- 生物医学设备

316L 粉末还可用于与其他合金混合,以获得量身定制的特性。由于具有生物相容性,316L 被广泛用于制造手术工具、植入物、支架和其他医疗产品。

下面将概述 316L 粉末的粒度和形态等特性如何影响其在不同应用中的使用:

| 应用 | 首选粉末特性 |

|---|---|

| 激光 AM | 小粒径(<45 μm)、球形、可流动 |

| 电子束 AM | 中等粒径(45-150 微米),球形 |

| 粘结剂喷射 AM | 超细粒径(<1 微米),球形 |

| MIM | 中等大小(10-25 μm),形态不规则 |

| 压制和烧结 | 细颗粒(<10 微米),也有一些较大的颗粒 |

| 表面涂层 | 宽范围(10-100 微米),球形 |

规格和标准

316L 粉末的成分、质量和性能受各种国际规范和标准的制约。

ASTM 标准

- ASTM A240 - 用于压力容器和一般应用的铬和铬镍不锈钢板、薄板和钢带的标准。规定了 316L 合金的成分限制和机械性能。

- ASTM B822 - 用光散射法测定金属粉末及相关化合物粒度分布的标准测试方法。用于表征粉末粒度分布。

- ASTM F3055 - 用于粉末床熔融应用的增材制造镍合金粉末的标准规范。定义了对包括 316L 在内的 AM 镍合金粉末的严格要求。

- ASTM F3049 - 表征增材制造工艺所用金属粉末特性的指南。为测量流动性、密度、形态等特性提供指导。

其他标准

- ISO 9001 - 金属粉末生产的质量管理

- ISO 13485 - 医疗用金属粉末的质量管理

- ASME 锅炉和压力容器规范 - 压力容器应用的材料要求

信誉良好的 316L 粉末供应商都拥有经过 ISO 和 ASTM 标准认证的质量体系。为确保符合标准,还进行了批次追踪和广泛的测试。

316L 粉末供应商

全球领先的 316L 不锈钢粉供应商包括

| 公司名称 | 生产方法 | 粉末类型 | 颗粒大小 |

|---|---|---|---|

| 山特维克 | 气体雾化 | Osprey® 316L | 15-45 μm |

| LPW 技术 | 气体雾化 | LPW 316L | 15-63 μm |

| 木匠 | 气体雾化 | 卡彭特 316L | 15-150 μm |

| 赫加纳斯 | 水雾化 | 316L | 10-45 μm |

| 中国石油天然气集团公司 | 气体、水雾化 | 316L | 10-150 μm |

| Pometon | 气体、水雾化 | 316L | 10-150 μm |

| ATI | 气体雾化 | 316L | 10-63 μm |

316L 粉末的定价取决于以下因素:

- 粉末质量、成分、粒度和形态

- 生产方法

- 订购数量和批量大小

- 质量控制和测试水平

- 包装和交付要求

对于标准订单,气体雾化 316L 粉末的指示性定价范围为每公斤 $50-100。有特殊要求的定制订单价格可能会更高。

在选择 316L 粉末供应商时,一些关键的考虑因素包括

- 粉末特性--粒度分布、形态、流动性等应符合应用需求

- 质量和成分符合规格要求

- 可靠的供应链和物流

- 符合国际标准和认证

- 技术专长和客户服务

- 定价和最低订购量

领先的 316L 粉末制造商在生产适合 AM、MIM 和其他应用的粉末方面拥有数十年的丰富经验,并实施严格的质量控制。

316L 粉末的设计考虑因素

以下是在制造过程中使用 316L 粉末时需要考虑的一些关键设计因素:

部件几何形状

- 针对 AM 或 MIM 工艺优化壁厚、悬垂、桥接和直径

- 对于 MIM 等基于粘合剂的工艺,应考虑 ~20% 的收缩率

- 在需要时提供支持,将支持结构纳入设计

孔隙率

- 控制工艺参数,将孔隙率限制在 1% 以下

- 对部件进行战略定位,以避免粉末滞留

- 优化热处理,HIP 可进一步降低孔隙率

表面处理

- AM 工艺需要额外的精加工,如机械加工、研磨、电抛光,以提高表面光洁度

- 在精加工过程中需要去除约 0.1-0.4 毫米的毛坯

机械性能

- 满足拉伸强度和屈服强度等最低性能要求

- 考虑各向异性;构建方向会影响性能

- 固溶退火和时效处理可优化性能

尺寸公差

- 考虑 AM 或 MIM 工艺的尺寸变化

- 允许更宽的公差,利用后处理提高精度

- 关键接口可能需要额外加工

让制造工程师尽早参与设计过程是使用 316L 粉末设计和优化 AM 和 MIM 工艺零件的关键。

316L 零件的后处理

来自 AM 和 MIM 工艺的 316L 零件通常需要进行后处理,以达到最终的性能和光洁度。一些关键的后处理步骤包括

热处理

- 去应力退火,释放内应力

- 溶液处理可溶解沉淀物,优化耐腐蚀性能

- 老化处理,通过沉淀硬化提高强度

热等静压

- 封闭材料内部的空隙和气孔

- 提高密度、强度、延展性和疲劳寿命

表面处理

- 加工和打磨,以提高尺寸精度和表面光洁度

- 电解抛光,表面光滑如镜

- 介质喷射提供装饰性表面处理

涂料

- PVD 和 CVD 涂层可增强耐磨性和耐腐蚀性

- 钝化处理可提高耐腐蚀性

质量测试

- CT 扫描检查内部缺陷和气孔问题

- 机械测试确认性能符合规范要求

- 用于关键缺陷检测的非破坏性检查

最佳的后处理途径取决于 AM 工艺、零件几何形状、关键缺陷和最终性能要求。

316L 零件的常见缺陷

通过 AM、MIM 和其他粉末制程制造的 316L 零件可能存在的缺陷包括

- 孔隙率 - 气体截留会导致空隙和孔隙率,从而降低密度。

- 裂缝 - 由于加工过程中的内应力和热处理不当而产生。

- 各向异性 - 逐层制造导致沿制造方向的性能差异。

- 表面粗糙度 - 层间粗糙度、部分烧结颗粒、未熔区域会导致表面粗糙度降低。

- 尺寸变化 - 零件收缩、卷曲和翘曲会导致设计尺寸偏差。

- 构成变化 - 偏析、蒸发损失、污染会改变局部成分。

- 缺乏融合 - 由于缺乏能量输入,层间和轨道间未完全熔化。

- 滚珠 - 调制过程中形成的小球而不是均匀的轨迹会导致多孔。

- 残余应力 - 在加工过程中由于高热梯度而产生,影响性能。

全面的工艺监控、优化的参数、质量控制测试和适当的后处理步骤有助于最大限度地减少 316L 零件的缺陷。

如何选择 316L 粉末供应商

以下是选择 316L 不锈钢粉供应商的分步指南:

步骤 1:确定申请要求

- 考虑使用哪种制造工艺--AM、MIM 等。

- 确定所需的关键粉末特性,如粒度、形状、纯度等。

- 考虑零件规格--机械性能、精度、表面光洁度等。

步骤 2:研究潜在供应商

- 搜索具有长期经验的领先 316L 粉末制造商

- 检查能力--生产方法、粉末品种、质量控制测试等。

- 查看与您的应用相关的案例研究和客户评价

步骤 3:评估技术能力

- 他们能否根据您的应用需求定制 316L 粉末?

- 他们是否拥有 AM、MIM 或其他粉末技术方面的专业知识?

- 它们的纵向一体化和质量控制水平如何?

步骤 4:评估提供的服务

- 在粉末选择和应用开发过程中提供技术支持

- 样品测试、试用服务

- 对询问反应迅速,交货时间灵活

步骤 5:审查认证和合规性

- 国际质量认证--ISO 9001、ISO 13485 等。

- 符合 ASTM 等粉末成分标准

- 批次可追溯性、广泛的测试和记录

步骤 6:比较定价

- 所需粒度、质量等级和数量的每公斤价格

- 最低订购量和批量要求

- 运输/物流成本

步骤 7:检查可用性和可靠性

- 稳定的库存供应和满足需求波动的能力

- 订单跟踪和监控,透明的交付周期

- 久经考验的准时交货记录

选择一家具备专业应用知识、产品质量稳定、服务及时的供应商,可确保采购过程顺利进行。

如何优化用于 AM 的 316L 粉末

根据 AM 工艺匹配粒度

- 在 DMLS、SLM 等粉末床熔融中使用 10-45 μm 的颗粒

- 优化尺寸分布 - 太宽会造成包装问题

- 更细的 1-10 μm 颗粒更适合喷射粘合剂

实现高球形度和流动性

- 流动性直接影响粉末铺展和粉层均匀性

- 气体雾化可产生自由流动的球形粉末

- 按照 ASTM B213 标准测试粉末流动性

最小化卫星粒子

- 利用筛分和分级去除卫星和细粒

- 卫星会造成结块和缺陷

控制成分公差

- 将元素成分严格控制在 ASTM 规定的范围内

- 限制影响性能的 O、N、C 等杂质

降低孔隙率

- 优化工艺参数和扫描模式

- 使用热等静压工艺,尽量减少孔隙率

- 保持 >99% 密度,实现高性能

最小化残余应力

- 优化制造过程中的热梯度

- 使用适当的热处理来缓解应力

实现目标机械性能

- 固溶退火和时效处理可提高强度

- 在所有建造方向保持统一的特性

仔细的粉末表征、参数优化和后处理是利用 AM 实现无缺陷 316L 零件的关键。

常见问题

问:316L 不锈钢粉通常用于什么用途?

答:316L 粉末因其卓越的耐腐蚀性、良好的机械性能和生物相容性,被广泛应用于增材制造、金属注射成型和冲压烧结。常见应用包括植入物、航空航天部件、汽车零件、生物医学设备和模具。

问:基于激光的 AM 工艺建议采用多大的颗粒尺寸?

答:对于 DMLS 和 SLM 等激光粉末床熔融工艺,通常建议采用 10-45 微米的粒度范围。10 微米以下的较细颗粒会导致流动和扩散问题。粒度分布也应得到很好的控制。

问:粉末形态如何影响性能?

答:高球形、自由流动的粉末适用于 AM 应用。不规则的尖状粉末适用于冲压和烧结方法。卫星颗粒和细粉会对粉末流动产生负面影响,并可能造成缺陷。控制粉末形态是实现最佳性能的关键。

问:气雾化与水雾化 316L 粉末的主要区别是什么?

答:气体雾化的 316L 粉末具有更多的球形形态和更好的流动性。水雾化粉末的形状更不规则,但具有更高的可压缩性,适合冲压和烧结应用。气体雾化粉末的含氧量较低。

问:316L AM 零件采用哪些后处理方法?

答:常见的后处理包括热处理、热等静压、研磨/加工表面处理、涂层和质量控制测试。这有助于实现目标特性、尺寸精度、美观和缺陷检测。

问:常见的 316L 粉末缺陷有哪些?

答:潜在的缺陷包括气孔、开裂、表面光洁度差、未熔合和残余应力。谨慎的工艺参数优化、粉末质量控制、构建方向和后处理可最大限度地减少 316L 零件中的这些缺陷。

问:用于 AM 和其他应用的 316L 粉末适用哪些标准?

答:主要标准包括 AM 粉末的 ASTM F3055、粉末表征的 ASTM B822、合金成分的 ASTM A240 以及质量管理的 ISO 标准。主要的 316L 粉末供应商都已通过这些标准的认证。

问:决定 316L 粉末定价的因素有哪些?

答:影响 316L 粉末定价的主要因素是质量水平、粒度和分布、生产方法、订单数量、买方对测试/质量控制、包装和交货的要求。要求越严格,定价越高。

问:如何优化 316L AM 零件的耐腐蚀性?

答:解决方案包括通过严格的化学成分公差来控制杂质含量,使用热等静压来增加密度和减少孔隙,进行钝化处理,以及固溶退火来提高耐腐蚀性。