三维打印金属材料概述

3D 打印,又称 快速成型制造通过三维打印技术,可以直接根据三维 CAD 数据制作复杂的金属零件。与传统的减法加工(如数控加工)相比,3D 打印逐层制作零件,无需专用工具或夹具。

金属三维打印为生产具有复杂几何形状的定制、轻质和高性能金属部件提供了新的可能性。航空航天、汽车、医疗和国防等行业正越来越多地采用金属三维打印技术进行终端生产应用。

不过,并非所有金属都能轻松实现 3D 打印。最常用的金属材料是铝、钛、镍、不锈钢和钴铬合金。材料的选择取决于具体的应用要求--强度、耐腐蚀性、高温性能、生物相容性等。

本综合指南详细介绍了 3D 打印中使用的各种金属和合金。我们讨论了常用金属材料的成分、特性、应用和优缺点,帮助您选择适合自己的材料。

金属三维打印材料的重要启示:

- 铝合金具有良好的强度重量比和耐腐蚀性,而且成本较低。

- 钛合金具有出色的强度、低密度和生物相容性,适用于医疗用途。

- 不锈钢具有高强度和耐腐蚀性,适用于模具和功能部件。

- 镍超合金可耐高温,因此适用于航空航天领域。

- 钴铬合金可为牙科和医疗植入物提供硬度、耐磨性和生物相容性。

- 材料的选择取决于机械要求、后处理需求、成本和 3D 打印方法的适用性。

- 部件方向、支撑结构、层厚度和构建参数需要针对每种金属材料进行优化。

- 热等静压等后处理工序可以提高最终零件的性能。

三维打印金属材料的组成

金属中合金元素的成分和微观结构提供了特定的性能,并决定了材料是否适合用于 3D 打印。

铝合金

铝以密度低、耐腐蚀性好而著称。最常用的是锻造和铸造铝合金:

| 合金类型 | 作曲 |

|---|---|

| 6061 | 镁、硅、铜、铬 |

| 7075 | 锌、镁、铜、铬 |

| A356 | 硅、镁、铜 |

6061 的耐腐蚀性更好,而 7075 的强度更高。A356 是一种可铸造合金。

钛合金

钛具有较高的强度重量比和生物相容性,但难以加工。常见合金

| 合金类型 | 作曲 |

|---|---|

| 钛-6Al-4V | Al, V |

| Ti 6242 | 铝、锡 |

Ti-6Al-4V 具有最佳的性能平衡,是应用最广泛的钛合金。

不锈钢

不锈钢含有铬和镍,具有良好的耐腐蚀性。使用的一些合金

| 合金类型 | 作曲 |

|---|---|

| 316L | 镍、钼、铬 |

| 17-4PH | 镍、铬、铜 |

| 303 | S、Cr、Ni |

316L 具有出色的耐腐蚀性。17-4PH 是沉淀硬化马氏体不锈钢。

镍超合金

镍超合金具有高强度,可承受极端温度。常见合金

| 合金类型 | 作曲 |

|---|---|

| 铬镍铁合金 718 | 镍、铬、铁、铌、钼 |

| 铬镍铁合金 625 | 镍、铬、钼、铌 |

铬镍铁合金 718 广泛应用于航空航天领域。铬镍铁合金 625 具有出色的耐腐蚀性。

钴铬合金

钴铬合金具有硬度、耐磨性和生物相容性。主要使用两种牌号:

| 合金类型 | 作曲 |

|---|---|

| 钴铬钼合金 | 钴、铬、钼 |

| 钴镍铬钼 | 钴、镍、铬、钼 |

两者的性能相似。钴铬钼合金的应用更为广泛。

金属材料的机械特性

金属的机械性能决定了 3D 打印部件的性能。以下是常用合金的典型特性:

| 金属材料 | 屈服强度(兆帕) | 拉伸强度(兆帕) | 伸长(%) | 密度(克/立方厘米) |

|---|---|---|---|---|

| AlSi10Mg | 230 | 450 | 8 | 2.68 |

| 钛-6Al-4V | 880 | 930 | 10 | 4.43 |

| 316L 不锈钢 | 290 | 515 | 40 | 8 |

| 铬镍铁合金 718 | 1138 | 1275 | 12 | 8.19 |

| 铬镍铁合金 625 | 550 | 860 | 35 | 8.44 |

| 钴铬钼合金 | 655 | 860 | 8 | 8.3 |

- 铝合金具有中等强度和出色的延伸性。

- 钛合金的密度低,但强度却非常高。

- 316L 不锈钢具有良好的延展性和出色的耐腐蚀性。

- 铬镍铁合金具有极高的强度,但韧性较差。

- 钴铬硬度高,印刷后难以加工。

金属三维打印的应用

材料的选择取决于最终用途和具体设计要求:

| 行业 | 应用 | 所用材料 |

|---|---|---|

| 航空航天 | 涡轮叶片、结构支架 | 钛合金、铬镍铁合金、不锈钢 |

| 汽车 | 定制部件、工具 | 铝、低合金钢 |

| 医疗 | 植入物、手术器械 | 钛、钴铬合金 |

| 石油和天然气 | 阀门、泵、工具 | 不锈钢、铬镍铁合金 |

| 国防 | 复杂部件、轻型装甲 | 铝,钛 |

利用 3D 打印金属部件的一些典型应用:

- 航空航天:复杂轻质的支架和结构部件

- 汽车:为赛车应用定制零件

- 医疗病人专用植入物和手术器械

- 石油和天然气:用于管道的高性能阀门和泵

- 国防:车辆和设备的精密轻质部件

主要金属材料的优缺点

以下是 3D 打印中常用金属合金的优势和局限性比较:

| 材料 | 优点 | 缺点 |

|---|---|---|

| 铝 6061 | 成本低,耐腐蚀性好 | 强度较低 |

| 铝 7075 | 高强度重量比 | 难以焊接 |

| 钛 Ti-6Al-4V | 高强度、低密度 | 昂贵的材料 |

| 不锈钢 316L | 卓越的耐腐蚀性 | 强度低于合金 |

| 铬镍铁合金 718 | 可承受极端温度 | 对机器的挑战 |

| 钴铬合金 | 优异的耐磨性和生物相容性 | 延展性有限 |

金属三维打印材料供应商

许多公司专门为 3D 打印工艺提供金属粉末和金属丝:

| 材料 | 主要供应商 |

|---|---|

| 铝合金 | AP&C、山特维克、HC Starck |

| 钛合金 | AP&C、TLS Technik、Tekna |

| 不锈钢 | 山特维克、卡彭特添加剂 |

| 镍超合金 | AP&C、山特维克、普莱克斯 |

| 钴铬合金 | AP&C、山特维克、SLM 解决方案 |

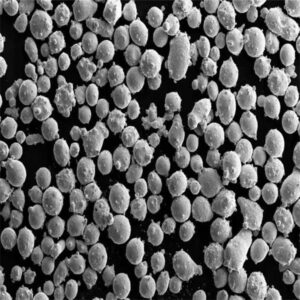

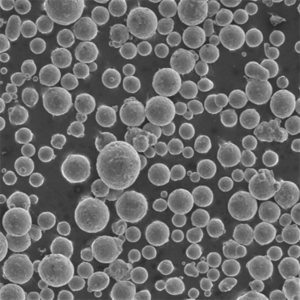

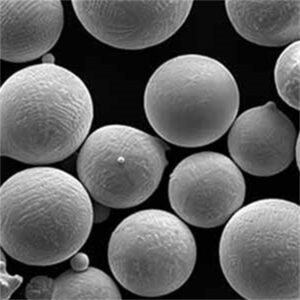

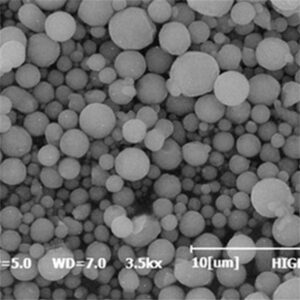

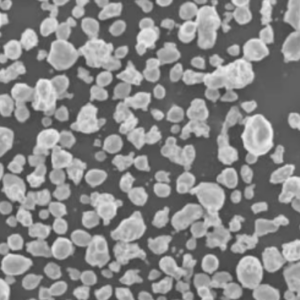

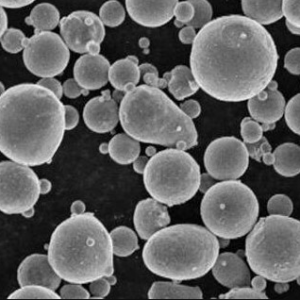

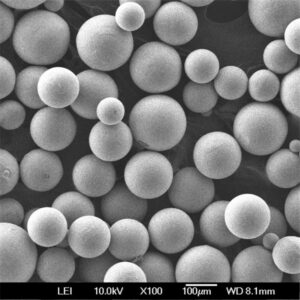

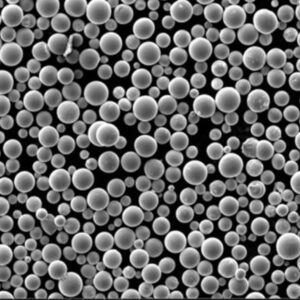

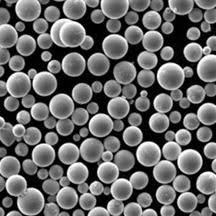

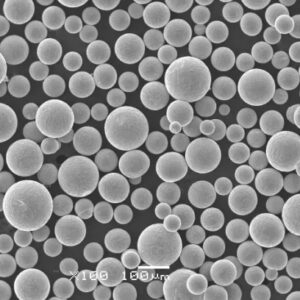

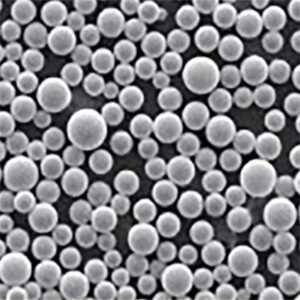

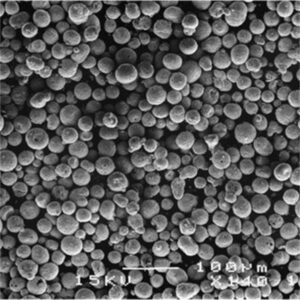

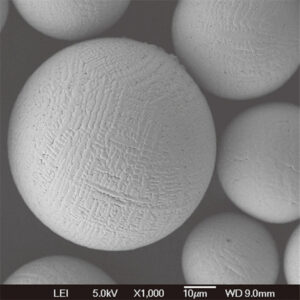

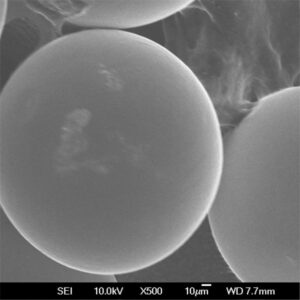

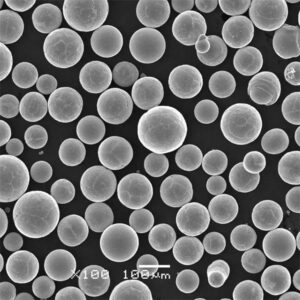

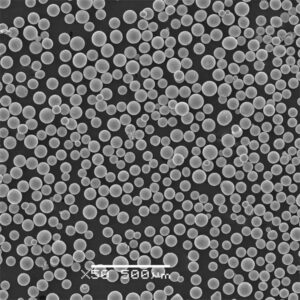

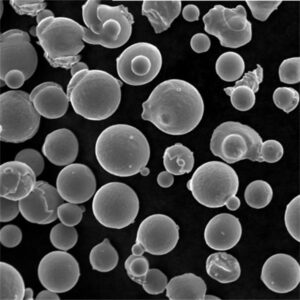

粉末质量、一致性、颗粒形状和尺寸分布等因素会影响最终零件的性能和打印过程的稳定性。知名供应商可提供特性良好的定制合金,专为 AM 量身定制。

金属 3D 打印材料的成本分析

在金属 3D 打印中,材料成本占最终部件成本的很大一部分。以下是大致的价格范围:

| 材料 | 每公斤成本 | 每立方厘米成本 |

|---|---|---|

| 铝合金 | $50-$150 | $0.15-$0.45 |

| 钛合金 | $350-$1000 | $1.00-$3.00 |

| 不锈钢 | $90-$250 | $0.25-$0.75 |

| 铬镍铁合金 718 | $350-$600 | $2.50-$4.50 |

| 钴铬合金 | $500-$1200 | $3.50-$8.50 |

- 钛和钴铬合金最为昂贵,而铝的价格适中。

- 材料成本随制造量的增加而增加--使用昂贵合金的大型零件需要更高的材料预算。

- 通过优化减少辅助材料浪费和后处理,有助于降低有效材料成本。

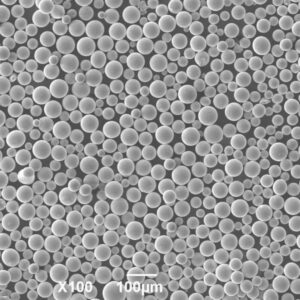

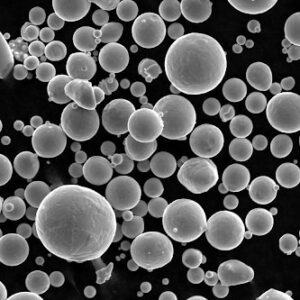

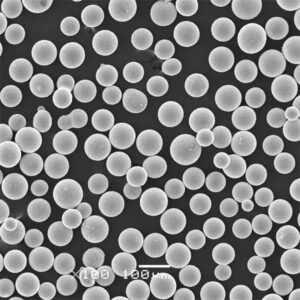

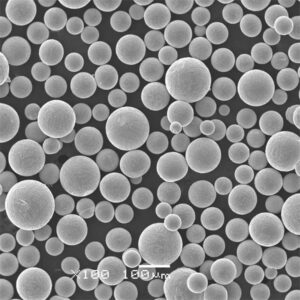

金属粉末标准

为确保可重复的高质量打印,3D 打印中使用的金属粉末必须符合某些最低标准:

| 物业 | 关键标准 |

|---|---|

| 粒径分布 | 美国标准 B822,国际标准 4490 |

| 流动性 | 美国标准 B213,国际标准 4490 |

| 表观密度 | 美国标准 B212,国际标准 3923 |

| 水龙头密度 | 美国标准 B527、国际标准 3953 |

| 化学成分 | ASTM E1479、OES 分析 |

- 粉末质量会影响最终部件的性能,如密度、表面光洁度和机械性能。

- 具有可控粒度分布的球形粉末具有极佳的流动性。

- 一致的化学成分和密度提供了工艺稳定性和可重复性。

金属三维打印方法

各种 3D 打印技术都可以加工金属和合金:

| 方法 | 材料 | 主要优势 | 局限性 |

|---|---|---|---|

| 粉末床融合 | 大多数合金 | 出色的精度和表面光洁度 | 建造速度慢 |

| 定向能量沉积 | 大多数合金 | 现有部件上的内置功能 | 分辨率较低 |

| 粘结剂喷射 | 不锈钢 | 高速印刷 | 强度较低 |

| 金属挤压 | 有限合金 | 设备成本低 | 密度较低 |

- DMLS 等粉末床技术具有最高的分辨率和精度。

- 粘结剂喷射适用的合金范围更广,但最终零件强度较低。

- 定向能沉积技术可打印出近似网状的大型部件。

后期处理要求

直接打印的金属零件通常需要进行后处理,以获得所需的性能:

| 后期处理 | 目的 | 所用材料 |

|---|---|---|

| 支持移除 | 拆除支撑结构 | 支撑薄而脆弱的合金 |

| 缓解压力 | 减少残余应力 | 所有合金 |

| 热等静压 | 增加密度,提高属性 | 所有合金 |

| 表面处理 | 改善表面粗糙度 | 所有合金 |

| 热处理 | 改变微观结构 | 铝等时效硬化合金 |

| 加工 | 精确的尺寸和表面处理 | 大多数合金 |

- 建议对所有合金进行去应力热处理,以防止变形。

- HIP 处理可大大提高材料的最终性能。

- 数控加工可提供尺寸精度和表面光洁度。

如何选择用于 3D 打印的金属材料

请遵循以下准则选择最佳金属材料:

- 根据设计要求(如强度、硬度、耐热性等)匹配合金特性。

- 考虑后处理需求 - 某些合金(如铬镍铁合金)的加工难度很大。

- 评估零件尺寸和几何形状--某些金属(如铝)更适合大型零件。

- 评估产量--先用较便宜的材料制作原型,然后再改用性能更高的合金。

- 在设计阶段尽早考虑材料的可用性和成本。

- 与 3D 打印服务提供商密切合作,选择最佳材料。

- 根据所选的特定合金优化打印参数,如方向和层厚度。

- 在投产前进行测试构建和材料特性测试。

常见问题

问:哪种金属合金在 3D 打印中强度最高?

答:铬镍铁合金超合金(如铬镍铁合金 718)的抗拉强度最高,但韧性较差。钛合金 Ti-6Al-4V 的强度重量比最高。

问:3D 打印的不锈钢部件耐腐蚀吗?

答:是的,316L 和其他不锈钢合金在 3D 打印后仍能保持出色的耐腐蚀性。

问:3D 打印中最常用的钛合金是什么?

答:Ti-6Al-4V 是最流行的钛合金,在所有钛合金 3D 打印中占 90%。它具有最佳的综合性能。

问:哪种铝合金最适合 3D 打印?

答:6061 和 7075 的应用最为广泛,其中 6061 具有良好的耐腐蚀性且成本较低,而 7075 则用于高强度结构应用。

问:金属 3D 打印部件是否必须进行后处理?

答:强烈建议进行后处理,如去除支撑、消除应力和表面抛光,以获得最佳的材料特性和性能。

问:哪种 3D 打印工艺适用的金属合金范围最广?

答:粘合剂喷射和定向能沉积可用于大多数合金,但粉末床熔融可生产分辨率更高的零件。

问:金属加工和 3D 打印的零件精度如何比较?

答:与三维打印金属相比,数控加工零件的公差更小,表面光洁度更高。不过,三维打印可以实现更复杂的几何形状。

问:哪种金属 3D 打印工艺的构建速度最快?

答:粘合剂喷射可实现最高的打印速度,制造零件的速度比粉末床熔融工艺快 10 倍。