개요

고온 철 분말 은 850°C 이상의 고온에서도 강도를 급격히 잃지 않고 작동하도록 설계된 철 기반 합금으로 만든 특수 금속 분말입니다. 기존의 철 및 강철 분말은 이 임계값을 넘어서면 더 빨리 산화되고 열화됩니다.

파우더 화학 및 가공 처리를 세심하게 맞춤화하여 고온 강도와 환경 저항성을 향상시켰습니다. 이러한 극한의 열 구조용 소재를 필요로 하는 주요 응용 분야로는 자동차, 항공우주, 발전 장비, 화학 공정 산업 등이 있습니다.

종류 고온 철분 분말

다양한 합금을 추가하면 고열 특성을 개선할 수 있습니다:

| 합금 유형 | 주요 합금 원소 | 최대 사용 온도 |

|---|---|---|

| 오스테나이트계 스테인리스강 | Ni, Cr, Mn | 950°C - 1050°C |

| 고니켈 철 합금 | Ni, Co, Mo | 1000°C - 1200°C |

| 산화물 분산 강화 | Y2O3 추가 사항 | 1050°C - 1150°C |

| 철-알루미늄화물 | Al, Cr, Ti, Si | 750°C - 950°C |

고온 분말의 생산 방법

- 제어된 급속 냉각을 통한 가스 분무

- 물 분무

- 불규칙한 분말을 둥글게 만드는 플라즈마 구상화

- 스테인리스 분말용 카보닐 철 공정

합금 유형 및 구성

850°C 이상의 온도에서 장시간 사용하도록 설계된 특수 철 합금 분말에는 크게 네 가지 범주가 있습니다:

오스테나이트 계 스테인리스강 분말

316L, 304L, 301L 스테인리스강과 같은 합금에는 최대 1100°C까지 오스테나이트 FCC 결정 구조를 유지하기 위한 니켈과 고온에서 보호 크로미아(Cr2O3) 표면 필름을 통한 산화 저항을 위한 크롬이 함유되어 있습니다.

| 합금 원소 | 역할 | 무게 % 범위 |

|---|---|---|

| 니켈(Ni) | 오스테나이트 안정제 | 8 – 12% |

| 크롬(Cr) | 내산화성 | 16 – 18% |

| 망간(Mn) | 강도 및 입자 세분화 | 최대 2% |

| 질소(N) | 강하게 하는 것 | 0.1 – 0.25% |

혜택: 우수한 "열강도", 압축 및 소결 용이성, 초합금보다 저렴한 비용.

제한 사항: 1000°C 이상에서 크리프가 발생하기 쉬우므로 하중을 견디는 동적 애플리케이션에는 적합하지 않습니다.

고니켈 철 합금

25 - 60 wt% 니켈을 함유한 니켈-철 합금은 고온 강도, 인성 및 내식성의 최적의 조합을 제공합니다. 니켈을 첨가하면 확산 속도가 크게 느려지고 최대 1150°C까지 유해한 미세 구조 변화를 줄일 수 있습니다.

다른 주요 합금 요소는 다음과 같습니다:

| 합금 원소 | 역할 | 무게 % 범위 |

|---|---|---|

| 니켈(Ni) | 견고한 솔루션 강화 | 25 – 60% |

| 크롬(Cr) | 내산화성 | 10 – 25% |

| 코발트 (Co) | 고온 기계적 특성 향상 | 10 – 25% |

| 몰리브덴(Mo) | 크리프 저항 | 2 – 6% |

혜택: 1100°C+에서 탁월한 기계적 성능, 느린 분해 역학. 열적으로 안정적인 미세 구조.

제한 사항: 매우 높은 합금 가격, 다공성 제어의 어려움, HIP 치밀화가 필요함.

산화물 분산 강화 철 합금

산화물 분산 강화 합금에서는 매우 미세한(50~100nm) 불활성 이트륨 산화물 입자가 재료 매트릭스 내에 내장되어 있습니다. 이러한 나노 크기의 산화물은 전위 운동을 방해하여 1000°C 이상의 강도를 유지합니다.

| 합금 원소 | 역할 | 무게 % 범위 |

|---|---|---|

| 산화 이트륨(Y2O3) | 열 안정성을 제공하는 나노 산화물 입자 | 0.25% – 1% |

| 크롬(Cr) | 환경 저항 | 최대 20% |

| 알루미늄(Al) | 산화물 분산 향상 | 최대 4% |

혜택: 1100°C 이상의 작동 조건에서 탁월한 미세 구조 안정성과 크리프 강도.

제한 사항: 매우 높은 비용, 처리 어려움 - 전통적으로 기계적 합금 및 통합을 통해 만들어집니다.

철 알루미나이드(FeAl) 합금

알루미늄 함량이 10~40%인 알루미늄 알루미나이드 합금은 내구성이 뛰어난 알루미나(Al2O3) 보호 상층을 형성하여 최대 900°C까지 뛰어난 산화 및 황화 저항성을 제공합니다. 크롬은 표면 보호를 돕습니다.

| 합금 원소 | 역할 | 무게 % 범위 |

|---|---|---|

| 알루미늄(Al) | 내산화성 | 10 – 40% |

| 크롬(Cr) | 환경 저항성 향상 | 5 – 10% |

| 탄소, 지르코늄(C, Zr) | 카바이드 강화제 | 최대 0.5% |

혜택: 뛰어난 환경 안정성, 강철보다 낮은 밀도, 초합금에 비해 제작 용이성.

제한 사항: 750°C 이상의 강도 손실, 내크리프성 저하, 가해진 스트레스는 해충 현상을 증가시킵니다.

생산 방법

특수 기술을 활용하여 적절한 특성을 가진 맞춤형 고온 철 합금 분말을 생산합니다:

가스 분무

- 용융 금속 스트림의 제어된 급속 냉각으로 침전물 형성 대신 용액 내 합금 원소 유지 가능

혈장 스페로이드화

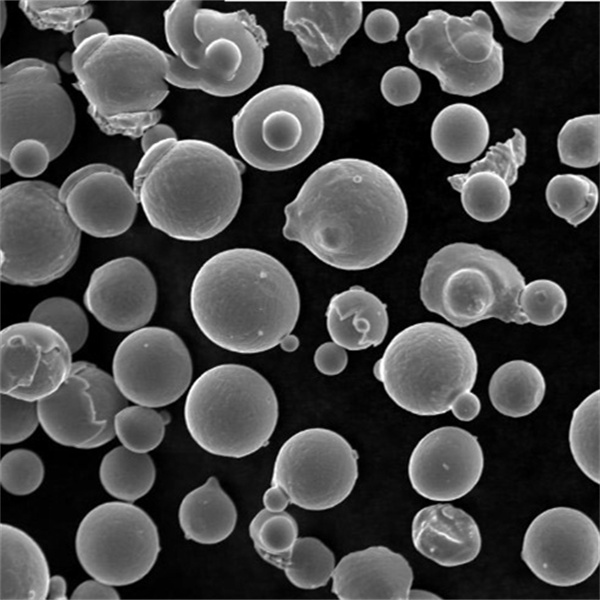

- 물 분무 공정에서 나온 불규칙한 분말을 플라즈마 토치를 사용하여 재용융하고 AM 방식에 이상적인 구형 분말로 재고형화합니다.

다중 사이클 신터-크러시

- 분말을 고온에서 반복적으로 압축하고 분쇄 및 체질하여 MIM 가공성에 이상적인 분말 분포를 개선합니다.

기계적 합금

- 볼 밀링 원소 금속 분말은 ODS 합금에 나노 분산 입자 및 클러스터 분포를 생성합니다.

카보닐 정제

- 저비용 생산 방법으로 오염이 발생할 경우 매우 높은 순도의 금속 분말을 생산합니다.

제작 방법 비교

| 방법 | 순도 수준 | 산소 함량 | 형태 옵션 | 처리량(톤/년) |

|---|---|---|---|---|

| 가스 분무 | 보통 | <1000 ppm | 대부분 구형 | 높음 > 20,000 |

| 물 분무 | 낮음 | 2000-4000 ppm | 불규칙 | 매우 높음 > 50,000 |

| 혈장 스페로이드화 | Medium | 500-2000ppm | 구형 | 낮음 <5,000 |

| 기계적 합금 | 높음 | <1500 ppm | 가변 파티클 모양 | 낮은 수백 |

| 카보닐 공정 | 매우 높음 | <200ppm | 구형/결절형 | 높음 > 25,000 |

특성화 방법

고온 분말 합금을 검증하려면 몇 가지 분석 방법이 필수적입니다:

화학 성분

- 분광학 및 습식 화학 기술은 합금 설계 검증에 필요한 원소 구성 성분과 양을 식별합니다.

- 탄소, 황, 산소, 질소 함량은 재료 성능에 영향을 미치는 공정 유발 오염을 보여줍니다.

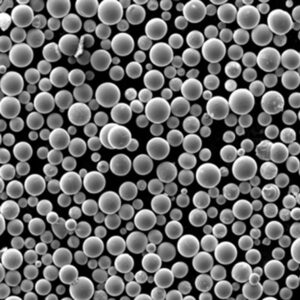

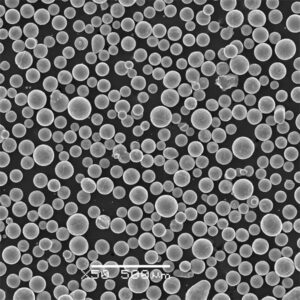

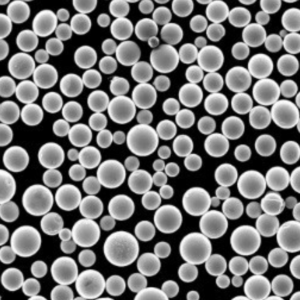

입자 크기 및 형태

- 레이저 회절 입도 분석기는 10nm에서 3mm 크기까지 전체 입도 측정이 가능합니다.

- SEM 이미징은 빌드 공정 적합성 평가 및 결함 분석에 유용한 형상, 표면 특징, 위성 입자, 다공성을 시각화합니다.

결정학

- XRD는 존재하는 상, 침전 상태, 결정 특성의 정량적 분석을 보여줍니다.

- 열 노출이 미세 구조 진화에 따른 상 분율에 미치는 영향 평가

파우더 속성 테스트

- 홀 유량계, 겉보기 밀도 및 압축성은 취급 및 통합의 용이성을 위해 분말 거동을 정량화합니다.

응용 프로그램 및 용도

설계된 고온 철 합금 분말의 고유한 고강도, 크리프 저항성 및 느린 분해 역학은 다음과 같은 가혹한 장시간 열 부하 상황에서 매우 중요합니다:

제트 엔진 및 육상 터빈 부품

- 스테인리스강 또는 고니켈 합금 디스크, 샤프트, 케이싱, 기어, 900~1200°C를 향한 밸브

원자력 및 태양열 발전소 부품

- 1000°C 이상의 온도와 부식에 견디는 고니켈강 볼트, 열 차폐, 헤더, 튜브, 콜렉터 패널

자동차 및 항공우주 부품

- 내연 기관의 성능을 향상시키는 스테인리스 스틸 터보차저 휠

석유화학 정제 및 분해 장비

- 최대 1100°C의 뒤틀림과 고장을 견디는 스테인리스 스틸 열교환기, 회수기, 용광로 트레이

또한, 알루미나이드 철은 생물학적, 화학적 처리 또는 전기 시스템에서 공격적인 산화, 침탄 및 염화물로 인한 부식 공격 메커니즘에 직면한 기존 합금에 비해 독특한 내환경성 이점을 제공함으로써 스테인리스강 및 초합금을 대체하는 데 탁월한 후보가 될 수 있습니다.

사양 및 등급

고온 분말 합금은 화학, 청결, 입자 특성 및 특성에 대한 최소 사양을 충족해야 합니다:

합금 등급 구성

| 합금 유형 | 적용 사양 | 성적 예시 |

|---|---|---|

| 오스테나이트 계 스테인리스강 | AMS 5759, ASTM B898 | 맞춤형 316L, 301L, 310L |

| 고니켈 철 합금 | AMS 5383, ASTM B162 | IN625, 하스텔로이TM X , 니모닉® 80A |

| 산화물 분산 강화 | ASTM B937, B934 | MA956, PM2000 |

| 철 알루미나이드 | ASTM C1072 | 맞춤형 FeAl 등급 |

중요 매개변수 및 임계값

| 매개변수 | 임계값 | 테스트 방법 |

|---|---|---|

| 산소 함량 | <4000 ppm | 불활성 가스 융합 |

| 질소 함량 | <1500 ppm | 불활성 가스 융합 |

| 평균 입자 크기 | 애플리케이션별 맞춤형 | 레이저 회절 |

| 겉보기 밀도 | >2.5g/cm3 초과 | 홀 유량계 깔때기 |

| 탭 밀도 | >3.5g/cm3 초과 | 스콧 체적 측정기 테스트 |

| 유량 | >23초/50g | 홀 유량계 테스트 |

구매자는 평판이 좋은 분말 생산업체와 협력하여 서비스 조건 및 생산 공정 요구 사항을 반영한 애플리케이션별 특성화 요구 사항과 특성 목표를 정의합니다.

비용 분석

850°C 이상의 서비스를 위한 특수 고온 철 합금 분말의 가격은 크게 달라집니다:

1. 기본 재료

- 스테인리스강은 가장 저렴한 반면 초합금은 가장 비쌉니다.

2. 합금 추가

- 니켈, 코발트 및 레늄과 같은 특수 원소는 재료비를 크게 증가시킵니다.

3. 생산 방법

- 물 분무 및 카보닐 공정으로 더 많은 양을 더 낮은 가격으로 생산할 수 있습니다.

4. 추가 처리

- 추가 파우더 속성 향상으로 비용 증가

5. 주문 수량

- 배치 크기가 클수록 단가가 낮아질 수 있습니다.

| 합금 등급 | 가격 견적 | 비용 요소 |

|---|---|---|

| 316L 스테인리스 스틸 | kg당 $15 - $30 | 낮은 합금 비용, 높은 생산 속도 프로세스 |

| 맞춤형 고니켈 합금 | $50 - $250 kg당 | 높은 가치 요소, 적은 생산량 |

| 산화물 분산 강화 | $250 - $1000 kg당 | 낮은 배치 크기, 특수 기계 합금 공정 |

| 철 알루미나이드 | $30 - $100 kg당 | 초합금 대비 낮은 알루미늄 및 크롬 함량 |

구체적인 가격 견적을 요청하려면 샌드빅 오스프리, 호가나스, 카펜터 테크놀로지스와 같은 평판이 좋은 공급업체에 문의하세요.

고온 철 합금의 장단점

혜택 및 장점

조정 가능한 화학 및 속성

- 주어진 서비스 요구에 맞게 파우더 구성 및 특성을 맞춤화할 수 있습니다.

경제적인 생산 확장성

- 성숙한 대량 제조 방법 사용 가능

제작 경로 유연성

- 금속 AM, MIM 및 프레스 및 소결 기술과 호환 가능

유리한 비용 경제성

- 초합금을 상당히 비싸게 만드는 귀중한 원소를 피하십시오.

도전 과제와 단점

속성 최적화 복잡성

- 높은 전도성과 같은 한 가지 특성을 개선하면 강도와 같은 다른 특성에 부정적인 영향을 미칠 수 있습니다.

융점 제한

- 구성 입자 안정성을 위해 일반적으로 1150°C에서 최대 성능 제한이 적용됩니다.

사후 처리 요구 사항

- 거의 완전 밀도와 우수한 특성은 열간 등방성 프레스 및 열처리를 필요로 합니다.

높은 스트레스 노출에 대한 제한된 복원력

- Ni, Co 또는 세라믹 기반 합금보다 열등한 내크리프성

다음은 고온 스테인리스 스틸 파우더와 대체품을 비교한 것입니다:

| 매개변수 | 고온 스테인리스 스틸 | 니켈 초합금 | 세라믹 복합재 |

|---|---|---|---|

| 융점 | 1400°C | 1350°C | >1800°C |

| 밀도 | 7.5 - 8g/cm3 | 8 - 9g/cm3 | >4g/cm3 |

| 비용 | $ | $$$$$ | $$$ |

| 열 전도성 | 더 나은 | 더 나쁨 | 유사 |

| 환경 저항 | 양호 | 더 나은 | 최고 |

| 제작의 용이성 | 우수 | 보통 | Poor |

자주 묻는 질문

Q: 금속 적층 가공에서 고온 스테인리스강 분말에 사용되는 일반적인 입자 크기 분포는 어떻게 됩니까?

A: 선택적 레이저 용융(SLM) 및 전자빔 용융(EBM)과 같은 파우더 베드 융합 공정의 경우 일반적인 범위는 15μm - 45μm 크기 분획입니다. 더 미세한 분포는 해상도를 향상시킬 수 있지만 층 증착 중 분말 확산을 저해하고 흐름 특성을 감소시킬 수 있습니다.

Q: 최적의 합금 분말 조성을 유지하는 가스 분무 냉각 속도는 어느 정도인가요?

A: 화학적 유지와 적절한 분말 형태의 최상의 조합을 위해 고온 스테인리스강 및 초합금 분말에는 초당 1000~3000°C의 응고 속도가 널리 사용됩니다.

Q: 고온 철 합금에서 높은 수준의 산화물 입자가 해로운 이유는 무엇인가요?

A: 사용 중에 존재하는 산화물은 거칠어지고 이동하여 보호성이 떨어지고 안정성이 낮은 산화물 집단을 형성하여 산화, 황화, 침탄 또는 염소화 환경의 공격을 가속화하여 부품 수명을 단축시킬 수 있습니다. 합금 개발에는 최대 노출 온도와 작동 조건에 따라 산소 수준을 신중하게 결정하고 제어하는 것이 필요합니다.

Q: 파우더 밀도를 이론상 95% 이상으로 높이려면 어떤 방법을 사용할 수 있나요?

A: 고온 등방성 프레스는 일반적으로 초기 AM 또는 MIM 제조 후 고온 스테인리스강 또는 초합금 부품에 적용되어 잔류 기공을 제거함으로써 동일한 강화 열처리 상태의 단조 합금에 가까운 소재 성능을 구현합니다. 이론적 밀도에 가까운 밀도로 기계적 견고성을 보장합니다.

Q: 고강도 고전도성 구리 합금에서 질소 제어가 1000ppm 이하로 중요한 이유는 무엇인가요?

A: 질소 픽업은 매우 단단하고 부서지기 쉬운 질화물 상을 형성하여 열 및 전기 전도도를 크게 낮춰 열 관리 애플리케이션의 기능을 저하시키는 동시에 제조 과정에서 성형성과 연성을 떨어뜨립니다.