MIM Metal Powder (MIM) adalah proses manufaktur yang efisien yang menggabungkan fleksibilitas desain cetakan injeksi plastik dengan kekuatan dan sifat komponen logam mesin. Bahan utama untuk MIM adalah serbuk logam, yang secara khusus dirancang untuk proses ini. Panduan ini memberikan gambaran umum yang komprehensif tentang serbuk logam MIM termasuk komposisi, produksi, properti, aplikasi, dan banyak lagi.

Gambaran umum tentang Bubuk Logam MIM

Serbuk logam MIM mengacu pada serbuk logam halus yang digunakan sebagai bahan baku untuk proses pencetakan injeksi logam. Ini adalah campuran serbuk logam halus dan pengikat yang diinjeksikan ke dalam cetakan untuk membentuk bagian hijau berbentuk jaring yang kompleks.

Fitur-fitur utama dari bubuk MIM meliputi:

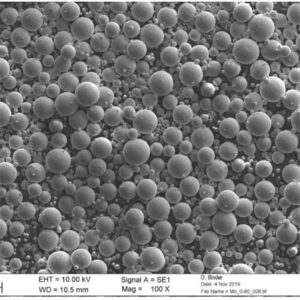

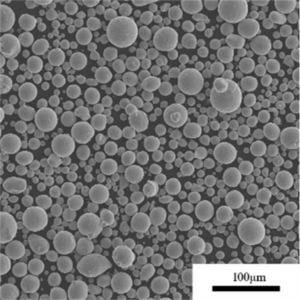

- Serbuk bulat ultrafine berukuran 10-20 mikron

- Pemuatan bubuk 55-65% berdasarkan volume dalam pengikat

- Kemampuan mengalir yang sangat baik untuk pengisian cetakan

- Distribusi ukuran partikel yang konsisten

- Komposisi paduan yang dioptimalkan untuk MIM

- Berbagai pilihan material seperti baja, baja tahan karat, paduan titanium, paduan berat tungsten, dll.

- Produksi komponen logam yang kompleks dan bertoleransi ketat yang hemat biaya

Pasar bubuk MIM global mencapai lebih dari $350 juta pada tahun 2020. Industri ini diproyeksikan akan tumbuh dengan stabil pada CAGR lebih dari 8% yang didorong oleh permintaan di berbagai sektor.

Jenis-jenis Serbuk Logam MIM

Berbagai komposisi serbuk logam digunakan untuk bahan baku MIM. Jenis yang paling umum meliputi:

| Bahan | Properti Utama | Aplikasi |

|---|---|---|

| Baja tahan karat | Ketahanan korosi, kekuatan | Produk medis, otomotif, dan produk konsumen |

| Baja perkakas | Kekerasan tinggi, ketahanan aus | Alat potong, cetakan, roda gigi |

| Baja paduan rendah | Sifat magnetik, kemampuan mesin | Komponen elektromekanis |

| Paduan Titanium | Rasio kekuatan-terhadap-berat yang tinggi | Kedirgantaraan, militer, biomedis |

| Paduan berat tungsten | Kepadatan, peredaman getaran | Otomotif, peralatan olahraga |

| Superalloy | Kekuatan suhu tinggi | Komponen turbin dan roket |

Dengan memilih paduan logam serbuk yang sesuai, komponen dapat dibuat dengan sifat yang disesuaikan untuk aplikasi tertentu.

Produksi Serbuk Logam MIM

Beberapa metode digunakan secara komersial untuk menghasilkan serbuk logam halus untuk bahan baku MIM:

Atomisasi Gas - Jet gas inert berkecepatan tinggi memecah aliran tipis logam cair menjadi tetesan halus yang mengeras menjadi bubuk bulat yang ideal untuk MIM. Umum digunakan untuk baja, superalloy, dan paduan non-besi.

Atomisasi Air - Mirip dengan atomisasi gas tetapi laju pendinginan yang lebih rendah menghasilkan bentuk serbuk yang lebih tidak beraturan yang cocok untuk beberapa aplikasi. Proses berbiaya lebih rendah yang digunakan untuk paduan umum seperti besi dan tembaga.

Atomisasi Plasma - Busur plasma suhu sangat tinggi yang digunakan untuk menghasilkan serbuk bulat yang lebih halus dari paduan reaktif seperti titanium, niobium, dan tantalum.

Gesekan Mekanis - Ball milling digunakan untuk mengurangi ukuran partikel campuran serbuk logam ke kisaran MIM. Proses kering yang efisien.

Proses Karbonil - Besi dan nikel karbonil diuraikan untuk menghasilkan serbuk bulat dengan kemurnian tinggi dengan ukuran partikel 1-5 mikron.

Metode pembuatan serbuk mengontrol karakteristik serbuk akhir, seperti kemampuan mengalir, kerapatan keran, dan kotoran.

Properti dari Bubuk Logam MIM

Sifat-sifat utama bubuk bahan baku MIM meliputi:

Ukuran partikel - Antara 1 hingga 20 mikron, biasanya sekitar 10 mikron untuk pengisian yang optimal. Hasil yang tinggi dalam kisaran ini.

Bentuk partikel - Morfologi yang didominasi bentuk bola memungkinkan aliran yang lancar ke dalam cetakan yang kompleks. Beberapa ketidakteraturan dapat diterima.

Distribusi ukuran partikel - Distribusi yang sempit meningkatkan sintering yang seragam. Umumnya 80-90% partikel dalam kisaran 10 +/- 5 mikron.

Kerapatan ketukan - Menunjukkan densitas bagian akhir. Kerapatan keran yang lebih tinggi di atas 3 g/cc diperlukan untuk sifat mekanis yang tinggi.

Laju aliran - Diukur dalam hitungan detik/50g. Sangat penting untuk pengisian cetakan yang mulus tanpa celah. Sebaiknya di bawah 40 detik/50g.

Kepadatan yang tampak - Dalam bahan baku, biasanya 40-50% dari kepadatan sinter akhir yang menunjukkan fraksi pemuatan bubuk.

Kepadatan piknometrik - Kepadatan aktual dari partikel paduan padat. Pencocokan dengan densitas bagian akhir mengindikasikan kemurnian.

Luas permukaan spesifik - Nilai yang tinggi menunjukkan distribusi ukuran partikel yang lebih halus yang diinginkan untuk MIM. Berkisar antara 0,1 hingga 1 m2 /g.

Opsi Paduan untuk Bubuk Logam MIM

Berbagai macam paduan tersedia sebagai bahan baku bubuk MIM, termasuk:

| Paduan | Komposisi | Properti | Aplikasi |

|---|---|---|---|

| Baja tahan karat 316L | Cr, Ni, Mo | Ketahanan korosi yang sangat baik | Medis, kontak makanan |

| Baja tahan karat 17-4PH | Cr, Ni, Cu | Kekuatan tinggi, kekerasan | Komponen kedirgantaraan |

| Baja perkakas H13 | Cr, Mo, V | Kekerasan panas, ketahanan terhadap kelelahan termal | Cetakan injeksi |

| Baja yang mengawinkan | Ni, Co, Mo, Ti | Kekuatan sangat tinggi | Kedirgantaraan, perkakas |

| Baja paduan | Cr, Mo, C | Dapat diolah dengan panas, magnetis | Bagian struktural |

| Paduan nikel 718 | Ni, Fe, Nb, Mo | Kekuatan suhu tinggi | Dirgantara |

| Titanium Ti-6Al-4V | Ti, Al, V | Ringan, biokompatibilitas | Implan medis |

| Paduan berat tungsten | W, Ni, Fe | Kepadatan tinggi, pelindung radiasi | Militer, olahraga motor |

Dengan berbagai macam paduan yang tersedia, MIM memberikan fleksibilitas dalam mencapai sifat dan kinerja material yang dibutuhkan.

Aplikasi Bubuk Logam MIM

Area aplikasi utama yang menggunakan teknologi MIM dan bubuk bahan baku meliputi:

Implan Medis dan Gigi

MIM sangat ideal untuk produksi volume tinggi komponen implan baja tahan karat dan titanium yang kecil dan kompleks seperti sambungan, sekrup fiksasi, instrumen. Menawarkan biokompatibilitas, ketahanan terhadap korosi, kekuatan, dan presisi manufaktur.

Komponen Otomotif

Suku cadang presisi kecil seperti rotor turbocharger, nozel injektor, tutup pengunci katup yang dibuat oleh MIM memberikan manfaat kinerja pada mesin dan powertrain modern.

Elektronik Konsumen

Komponen miniatur seperti roda gigi arloji, alat kelengkapan dekoratif, pin konektor, dll. diproduksi melalui MIM dari baja tahan karat, paduan tembaga, dan baja perkakas.

Aerospace dan pertahanan

Komponen MIM paduan Ti dan Ni yang ringan dan berkekuatan tinggi mengurangi bobot pada turbin dan badan pesawat. Paduan tungsten menawarkan pelindung radiasi untuk penggunaan ruang angkasa dan pertahanan.

Senjata api

Komponen senjata api yang kecil dan kompleks seperti pemicu, palu, pengaman, ejektor dapat dibuat dengan MIM dalam volume tinggi dari baja tahan karat dan paduan baja perkakas.

Industri Jam Tangan

MIM memungkinkan produksi yang ekonomis untuk kotak arloji baja tahan karat yang berbentuk rumit, gelang, gesper, dan komponen bergerak miniatur seperti roda gigi dan pegas.

Dengan fleksibilitas desainnya, MIM terus menemukan aplikasi di berbagai sektor mulai dari produk konsumen hingga komponen industri yang penting.

Bagaimana Memilih Bubuk Logam MIM

Pertimbangan utama saat memilih bubuk bahan baku MIM:

- Komposisi paduan - Sesuaikan paduan serbuk dengan persyaratan aplikasi akhir seperti ketahanan korosi, kekuatan, sifat keausan, dll.

- Ukuran dan bentuk partikel - Lebih menyukai morfologi bola dengan distribusi sempit sekitar 10 mikron untuk aliran dan pengemasan yang optimal.

- Kemurnian bubuk - Kemurnian tinggi di atas 99% diperlukan untuk aplikasi khusus seperti medis untuk menghindari kontaminasi.

- Kerapatan ketukan - Kepadatan yang lebih tinggi di atas 3 g/cc meningkatkan pengisian cetakan dan kepadatan bagian akhir setelah sintering.

- Pemuatan bubuk - Kandungan pengikat antara 30-50 vol% adalah tipikal. Mempengaruhi viskositas dan kekuatan hijau cetakan.

- Produsen bubuk - Pembuat bubuk terkemuka seperti Sandvik, BASF, dan Kymera dengan proses yang tervalidasi.

- Konsistensi dari lot ke lot - Sifat bahan baku yang konsisten memungkinkan parameter pencetakan yang stabil selama proses produksi yang panjang.

- Dukungan teknis - Data aplikasi terperinci dan bantuan dari pemasok bubuk selama uji coba pengembangan.

Pemasok global terkemuka termasuk Sandvik Osprey, BASF Ultraform, Kymera International, dan Epson Atmix yang berkolaborasi dengan pengguna akhir selama pengembangan suku cadang dan proses untuk mendapatkan hasil yang optimal.

Perbandingan Antara Serbuk MIM yang dikabutkan dan digiling

| Parameter | Bubuk yang dikabutkan | Serbuk yang digiling secara mekanis |

|---|---|---|

| Bentuk partikel | Bulat | Tidak teratur, bersudut |

| Kisaran ukuran | 1 - 20 mikron | 10 - 100+ mikron |

| Distribusi ukuran | Sangat sempit | Luas |

| Kerapatan ketukan | Lebih tinggi ~ 3-4 g/cc | Lebih rendah ~ 2-3 g/cc |

| Laju aliran | Luar biasa | Sedang |

| Kemurnian | Tinggi | Lebih rendah |

| Biaya | Lebih tinggi | Lebih rendah |

| Paduan yang tersedia | Sebagian besar paduan standar dan khusus | Paduan terbatas |

| Aplikasi | Sebagian besar komponen MIM | Komponen MIM yang lebih besar dan tidak terlalu penting |

Serbuk yang dikabutkan memungkinkan komponen MIM yang lebih kompleks dan berkinerja lebih tinggi. Serbuk giling menawarkan opsi penghematan biaya untuk beberapa aplikasi.

Pemasangan Pabrik Produksi Serbuk MIM

Langkah-langkah utama dalam memasang pabrik produksi bubuk MIM:

- Pemilihan lokasi - Ruang yang memadai, pasokan utilitas, penanganan limbah, jalan akses dan ruang bongkar muat.

- Bangunan dan tata letak - Merancang tata letak pabrik untuk aliran material dan manusia, keselamatan, zona produksi, ekspansi di masa depan.

- Koneksi utilitas - Pasokan listrik berkapasitas tinggi, air yang dimurnikan, saluran udara bertekanan, nitrogen cair.

- Fondasi mesin - Pondasi beton bertulang yang kuat untuk alat penyemprot, pabrik, tungku. Peredam getaran.

- Instalasi peralatan - Siapkan kotak sarung tangan, alat penyemprot, saringan, konveyor, hopper, kontrol sesuai instruksi pemasok.

- Sistem bantu - Perpipaan, ventilasi, penyaringan udara, keselamatan kebakaran, penanganan material, pengolahan air limbah.

- Sistem kontrol - Memasang sensor, aktuator, HMI. Mengintegrasikan dan memprogram sistem kontrol proses.

- Komisioning - Uji coba produksi untuk memverifikasi kualitas bubuk, keamanan, kepatuhan terhadap lingkungan sebelum produksi skala penuh.

Instalasi pabrik bubuk MIM membutuhkan perencanaan yang ekstensif dan perhatian terhadap utilitas, kontrol, keselamatan, dan kebutuhan regulasi.

Pengoperasian dan Pemeliharaan Peralatan Serbuk MIM

Pengoperasian yang andal dari peralatan manufaktur bubuk MIM membutuhkan peralatan yang andal:

- Pemeliharaan preventif - Jadwalkan perawatan berkala alat penyemprot, tungku, pabrik, konveyor sesuai rekomendasi OEM.

- Pemantauan peralatan - Pemantauan parameter proses secara terus menerus seperti aliran, tekanan, suhu, konsumsi daya.

- Inspeksi - Inspeksi visual harian untuk kebocoran, suara atau getaran yang tidak normal, masalah keselamatan.

- Layanan dan perbaikan - Jadwalkan kontrak servis tahunan untuk generator nitrogen, unit chiller, sistem kelistrikan.

- Suku cadang - Simpanlah stok suku cadang umum seperti elemen pemanas, motor, bantalan untuk meminimalkan waktu henti.

- Log peralatan - Memelihara log untuk tingkat produksi, perbaikan, kerusakan untuk mengoptimalkan pemanfaatan aset.

- Rumah tangga - Pembersihan harian untuk menjaga peralatan tetap bersih dan teratur serta menghindari risiko penyalaan di area penanganan bubuk.

- Pelatihan staf - Mengadakan pelatihan peralatan secara langsung untuk meningkatkan efisiensi operasional dan keterampilan pemecahan masalah.

Dengan praktik perawatan yang sangat baik, peralatan pembuatan bubuk MIM dapat menghasilkan produksi yang aman dan andal selama bertahun-tahun.

Bagaimana Memilih Pemasok Bubuk MIM

Faktor-faktor utama saat memilih pemasok bubuk MIM:

- Keahlian teknis dalam bubuk - Pengalaman mengoptimalkan karakteristik bubuk dan formulasi pengikat untuk MIM.

- Rentang paduan - Ketersediaan berbagai macam paduan dari baja tahan karat hingga titanium, baja perkakas, dll.

- Sistem kualitas - Sertifikasi ISO 9001. Kontrol kualitas internal terhadap karakteristik bubuk.

- Konsistensi - Sifat bubuk tetap konsisten dari batch ke batch sehingga memungkinkan proses pencetakan yang stabil.

- Kompetensi R&D - Penelitian berkelanjutan untuk mengembangkan paduan dan pengikat baru yang disesuaikan untuk aplikasi yang menuntut.

- Layanan pelanggan - Dukungan teknis dan penjualan yang responsif. Bantuan di tempat selama uji coba dan peningkatan.

- Kemampuan logistik - Sistem untuk memastikan pengiriman bubuk yang efisien dan tepat waktu di seluruh wilayah.

Pemasok global terkemuka termasuk Sandvik Osprey, BASF, Kymera International, dan Epson Atmix yang sangat fokus pada teknologi bubuk MIM.

Pro dan Kontra dari MIM Powder

Kelebihan

- Komponen berbentuk jaring yang kompleks dalam volume tinggi dengan biaya rendah

- Berbagai macam paduan yang tersedia termasuk logam yang sulit dikerjakan dengan mesin

- Sifat mekanik yang baik mendekati material tempa

- Akurasi dan pengulangan yang tinggi

- Kerugian skrap minimal dibandingkan dengan pemesinan

- Diperlukan penyelesaian terbatas pada bagian yang disinter

- Proses yang lebih bersih secara lingkungan dengan lebih sedikit limbah daripada pemesinan

Kekurangan

- Biaya suku cadang yang lebih tinggi untuk volume produksi yang lebih rendah

- Ukuran terbatas pada komponen yang lebih kecil, biasanya di bawah 500 g

- Terbatas pada paduan yang tersedia sebagai campuran bubuk MIM

- Bagian yang disinter memiliki keuletan yang lebih rendah daripada logam tempa

- Peralatan dan keahlian khusus yang dibutuhkan

- Langkah debinding dan sintering tambahan

Serbuk MIM vs Serbuk Logam untuk Aplikasi Lain

| Parameter | Bubuk MIM | Bubuk Manufaktur Aditif | Tekan dan Sinter Serbuk |

|---|---|---|---|

| Paduan | Berbagai macam baja tahan karat, baja perkakas, paduan Ti | Paduan terbatas seperti 17-4PH, Ti-6Al-4V, CoCr | Paduan rendah dan baja tahan karat |

| Bentuk partikel | Sebagian besar berbentuk bulat | Sangat bulat | Dapat diterima secara tidak teratur |

| Kisaran ukuran | 1-20 mikron | 15-45 mikron | Hingga 150 mikron |

| Distribusi ukuran | Sangat sempit | Sempit | Dapat diterima lebih luas |

| Kemurnian | Sedang hingga tinggi | Tinggi | Sedang |

| Biaya | Sedang | Tinggi | Rendah |

| Metode produksi yang khas | Atomisasi gas atau air | Atomisasi gas atau plasma | Atomisasi air, penggilingan mekanis |

PERTANYAAN YANG SERING DIAJUKAN

T: Bagaimana distribusi ukuran tipikal bubuk MIM?

J: Sekitar 80-90% partikel serbuk MIM termasuk dalam 10 +/- 5 mikron untuk kepadatan dan aliran kemasan yang optimal.

T: Faktor-faktor apa saja yang memengaruhi pemuatan serbuk dalam pengikat?

J: Faktor utama yang mengendalikan pemuatan bubuk % adalah distribusi ukuran partikel, bentuk, kerapatan keran, dan interaksi bubuk-pengikat.

T: Bagaimana kekuatan suhu tinggi komponen MIM dibandingkan dengan paduan tempa?

J: Dengan sintering yang optimal, komponen MIM dalam paduan seperti baja tahan karat 316L dan 17-4PH mencapai lebih dari 90% kekuatan tempa.

T: Apa yang menyebabkan cacat pengisian cetakan yang tidak lengkap pada MIM?

J: Pemuatan serbuk yang tidak tepat, distribusi partikel yang lebar, kemampuan aliran serbuk yang buruk, dan kecepatan injeksi yang rendah dapat menyebabkan cacat pengisian.

T: Bagaimana MIM dibandingkan dengan cetakan injeksi plastik dalam hal tekanan cetakan?

J: Tekanan injeksi MIM berkisar antara 70-140 MPa, lebih tinggi daripada tekanan cetakan plastik pada umumnya, yaitu 15-60 MPa.

T: Tindakan pencegahan keselamatan apa yang diperlukan saat menangani bubuk MIM?

J: Serbuk MIM bisa mudah terbakar. Gunakan kotak sarung tangan gas inert, hindari sumber percikan api, peralatan arde, dan gunakan ekstraksi debu.

Kesimpulan

MIM terus berkembang menjadi terkenal sebagai teknologi bentuk hampir bersih untuk memproduksi komponen logam kompleks berkinerja tinggi dengan biaya rendah dan volume tinggi. Serbuk MIM merupakan bahan baku penting yang diformulasikan secara khusus untuk proses ini dengan teknik metalurgi serbuk yang canggih. Dengan paduan yang diperluas dan serbuk yang lebih baik, adopsi MIM akan terus meningkat di seluruh industri untuk menggantikan komponen mesin dan komponen cor dengan biaya dan waktu tunggu yang lebih baik.