Serbuk baja tahan karat 316L adalah pilihan material yang populer untuk banyak aplikasi karena ketahanan korosi, sifat mekanik, dan biokompatibilitasnya yang sangat baik. Panduan ini memberikan gambaran umum terperinci tentang bubuk 316L, termasuk properti, metode produksi, aplikasi, pemasok, dan banyak lagi.

Tinjauan Umum tentang Serbuk Baja Tahan Karat 316L

Serbuk baja tahan karat 316L adalah jenis paduan baja tahan karat yang mengandung molibdenum untuk meningkatkan ketahanan terhadap korosi. Huruf "L" mengacu pada kandungan karbon rendah, yang meningkatkan kemampuan las.

Beberapa sifat dan karakteristik utama bubuk 316L meliputi:

- Ketahanan korosi yang sangat baik, terutama terhadap korosi lubang dan celah

- Kekuatan tinggi dan keuletan yang baik

- Biokompatibilitas yang luar biasa dan cocok untuk implan medis

- Struktur austenitik non-magnetik

- Ketahanan oksidasi dan creep yang tinggi pada suhu tinggi

- Tersedia dalam berbagai ukuran dan morfologi partikel

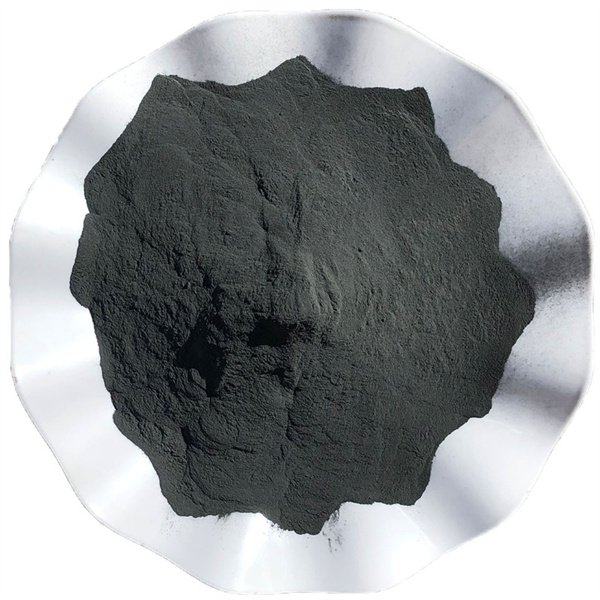

Serbuk 316L dapat diproduksi melalui atomisasi gas, atomisasi air, dan metode lainnya. Proses produksi bubuk memengaruhi karakteristik bubuk seperti bentuk partikel, distribusi ukuran, kemampuan mengalir, dan banyak lagi.

Berikut ini adalah perbandingan jenis bubuk 316L yang berbeda dan aplikasi tipikal mereka:

| Jenis bubuk | Ukuran Partikel | Morfologi | Aplikasi |

|---|---|---|---|

| Gas dikabutkan | 15-150 μm | Bulat | Manufaktur aditif, MIM |

| Air dikabutkan | 10-300 μm | Tidak teratur, dendritik | Cetakan injeksi logam |

| Plasma yang dikabutkan | <100 μm | Bulat | Manufaktur aditif |

| Elektrolit | <150 μm | Dendritik, runcing | Manufaktur aditif, pengepresan |

| Karbonil | <10 μm | Bulat | Metalurgi serbuk, pengepresan |

Serbuk 316L dihargai karena kombinasi kekuatan, ketahanan korosi, dan biokompatibilitasnya. Beberapa aplikasi utama meliputi:

- Manufaktur aditif - Peleburan laser selektif, sintering laser logam langsung, pengaliran pengikat

- Cetakan injeksi logam - Bagian kecil dan kompleks seperti implan ortopedi

- Tekan dan sinter - Filter, struktur berpori, bantalan yang melumasi sendiri

- Pelapisan permukaan - Untuk meningkatkan ketahanan aus dan korosi

- Mematri dan mengelas - Sebagai bahan pengisi

Berikut ini adalah ikhtisar tentang bagaimana bubuk 316L digunakan dalam proses manufaktur yang berbeda:

| Proses Pembuatan | Bagaimana Bubuk 316L Digunakan |

|---|---|

| Manufaktur aditif | Tempat tidur bubuk secara selektif dilebur dengan laser untuk membuat bagian 3D |

| Cetakan injeksi logam | Serbuk dicampur dengan pengikat, dicetak, lalu disinter |

| Tekan dan sinter | Bubuk ditekan menjadi bentuk dan kemudian disinter |

| Lapisan permukaan | Disemprotkan atau dilebur ke permukaan dengan penyemprotan termal, pelapisan laser, dll. |

| Mematri dan mengelas | Digunakan sebagai bahan pengisi untuk penyambungan |

Struktur butiran yang sangat halus dan konsistensi homogen yang diperoleh dari serbuk membuat 316L menjadi bahan yang ideal untuk aplikasi penting di bidang kedirgantaraan, medis, pemrosesan kimia, dan banyak lagi.

Sifat-sifat Serbuk Baja Tahan Karat 316L

Serbuk 316L memberikan kombinasi sifat-sifat yang menguntungkan seperti ketahanan korosi, kekuatan, kekerasan, kemampuan las, dan biokompatibilitas. Berikut adalah beberapa sifat utama bubuk 316L:

Sifat Mekanis

- Kekuatan tarik: 500-700 MPa

- Kekuatan luluh: 200-300 MPa

- Perpanjangan: 40-50%

- Kekerasan: ≤ 200 HV

- Modulus elastisitas: 190-210 GPa

Sifat Fisik

- Kepadatan: 7,9-8,1 g/cc

- Titik leleh: 1370-1400 ° C

Ketahanan Korosi

- PREN > 23 untuk ketahanan korosi lubang/celah

- Resistensi tinggi terhadap asam, klorida, sulfat

Properti Lainnya

- Struktur austenitik non-magnetik

- Biokompatibilitas dan kemampuan mesin yang sangat baik

- Koefisien ekspansi termal yang rendah

- Konduktivitas termal/listrik yang baik

Kekuatan mekanik, kekerasan, dan ketahanan korosi dapat dioptimalkan melalui kontrol yang tepat terhadap produksi serbuk, distribusi ukuran partikel, dan pasca-pemrosesan seperti pengepresan isostatik panas.

Metode Produksi untuk Bubuk 316L

Serbuk 316L dapat diproduksi melalui berbagai metode. Setiap rute produksi menghasilkan serbuk dengan karakteristik berbeda yang dioptimalkan untuk aplikasi tertentu.

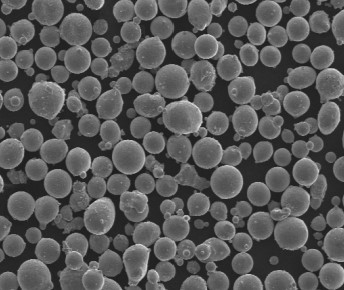

Atomisasi Gas

Dalam atomisasi gas, paduan 316L dilebur dan kemudian dihancurkan menjadi tetesan halus menggunakan jet gas inert bertekanan tinggi. Tetesan dengan cepat mengeras menjadi bubuk bulat.

Sifat bubuk yang khas:

- Ukuran partikel: 15-150 μm

- Morfologi: Sangat bulat

- Kemampuan mengalir: Sangat baik

- Kepadatan yang tampak: 2,5-4,5 g/cc

- Kandungan oksigen: Rendah

Serbuk 316L yang dikabutkan dengan gas memiliki kebulatan dan kemampuan mengalir yang tinggi yang diinginkan untuk pembuatan aditif. Ukuran partikel yang lebih kecil di bawah 45 μm digunakan untuk proses AM berbasis laser.

Atomisasi Air

Dalam atomisasi air, aliran 316L cair dipecah menjadi tetesan oleh semburan air berkecepatan tinggi. Serbuk memiliki bentuk yang tidak beraturan karena pendinginan yang cepat.

Sifat bubuk yang khas:

- Ukuran partikel: 10-300 μm

- Morfologi: Tidak beraturan, dendritik

- Kemampuan mengalir: Sedang

- Kepadatan yang tampak: 2-4 g/cc

- Kandungan oksigen: Lebih tinggi

Morfologi yang tidak beraturan memberikan interlocking mekanis ketika dikompresi, membuat air yang dikabutkan 316L cocok untuk cetakan injeksi logam.

Atomisasi Plasma

Atomisasi plasma menggunakan gas plasma untuk mengatomisasi lelehan menjadi serbuk yang lebih halus dan lebih bulat daripada atomisasi gas.

Sifat bubuk yang khas:

- Ukuran partikel: 5-100 μm

- Morfologi: Sangat bulat

- Kemampuan mengalir: Sangat baik

- Kepadatan yang tampak: >3 g/cc

- Kandungan oksigen: Rendah

Serbuk 316L yang diatomisasi dengan plasma memiliki ukuran yang sangat halus yang diperlukan untuk laser AM dan sifat aliran yang sangat baik.

Atomisasi Gas Peleburan Induksi Elektroda (EIGA)

EIGA melibatkan peleburan induktif dari bahan baku kawat 316L yang diikuti dengan atomisasi gas. Proses ini menghasilkan serbuk ukuran nano yang sangat bulat.

Sifat bubuk yang khas:

- Ukuran partikel: 10-150 nm

- Morfologi: Sangat bulat

- Kemampuan mengalir: Sedang

- Kepadatan yang tampak: ∼3 g/cc

- Kandungan oksigen: Rendah

Serbuk ultrafine 316L dari EIGA memiliki sifat yang dioptimalkan untuk proses binder-jetting AM.

Elektrolisis

Dalam proses elektrolitik, 316L dilarutkan dari anoda dan diendapkan di katoda untuk menghasilkan serbuk runcing dan dendritik.

Sifat bubuk yang khas:

- Ukuran partikel: Hingga 150 μm

- Morfologi: Runcing, dendritik

- Kemampuan mengalir: Buruk

- Kepadatan yang tampak: 2-4 g/cc

- Kandungan oksigen: Rendah

Morfologi yang tidak beraturan dan struktur berpori dari bubuk elektrolit 316L membuatnya cocok untuk proses AM seperti peleburan berkas elektron.

Proses Karbonil

Proses karbonil melibatkan penguraian karbonil logam gas untuk menghasilkan serbuk bulat yang halus.

Sifat bubuk yang khas:

- Ukuran partikel: Kurang dari 10 μm

- Morfologi: Sangat bulat

- Kemampuan mengalir: Baik

- Kepadatan yang tampak: ∼4 g/cc

- Kandungan oksigen: Rendah

bubuk karbonil 316L memiliki ukuran partikel yang sangat halus yang digunakan untuk aplikasi pers dan sinter. Kemurnian yang tinggi menghasilkan sifat sinter yang sangat baik.

Aplikasi Bubuk Baja Tahan Karat 316L

Serbuk 316L digunakan di banyak industri karena sifatnya yang sangat baik dan seimbang. Beberapa area aplikasi utama meliputi:

Manufaktur Aditif

- Komponen kedirgantaraan dan pesawat terbang

- Implan ortopedi dan gigi

- Suku cadang otomotif seperti katup, pompa

- Perangkat biomedis seperti instrumen bedah

- Aplikasi maritim seperti impeler

Cetakan Injeksi Logam

- Implan ortopedi - lutut, pinggul, dll.

- Implan dan produk gigi

- Alat pemotong, pisau cukur

- Komponen arloji

Tekan dan Sinter

- Filter dan struktur berpori

- Bantalan pelumas sendiri

- Komponen penahan magnet

- Piston, hub sinkronisasi

Pelapisan Permukaan

- Lapisan tahan korosi dan keausan

- Pelapis biomedis seperti stent, implan

- Pelapis restorasi untuk katup, pompa

- Pelapis dekoratif

Pengelasan dan Pematerian

- Komponen kedirgantaraan

- Pembuluh dan pipa kriogenik

- Peralatan pengolahan makanan

- Perangkat biomedis

Serbuk 316L juga digunakan untuk pencampuran dengan paduan lain untuk mencapai sifat yang disesuaikan. Karena biokompatibilitasnya, 316L banyak digunakan untuk membuat alat bedah, implan, stent, dan produk perawatan kesehatan lainnya.

Berikut ini adalah ikhtisar tentang bagaimana sifat bubuk 316L seperti ukuran partikel dan morfologi memengaruhi penggunaannya dalam berbagai aplikasi:

| Aplikasi | Properti Bubuk yang Disukai |

|---|---|

| Laser AM | Ukuran partikel kecil (<45 μm), bulat, dapat mengalir |

| Berkas elektron AM | Ukuran partikel sedang (45-150 μm), berbentuk bulat |

| Pengaliran pengikat AM | Ukuran partikel sangat halus (<1 μm), berbentuk bola |

| MIM | Ukuran sedang (10-25 μm), morfologi tidak teratur |

| Tekan dan sinter | Partikel halus (<10 μm) dengan beberapa ukuran yang lebih besar |

| Lapisan permukaan | Kisaran lebar (10-100 μm), bulat |

Spesifikasi dan Standar

Komposisi, kualitas, dan sifat bubuk 316L diatur oleh berbagai spesifikasi dan standar internasional.

Standar ASTM

- ASTM A240 - Standar untuk pelat, lembaran, dan strip baja tahan karat kromium dan kromium-nikel untuk bejana tekan dan aplikasi umum. Menetapkan batas komposisi dan sifat mekanis untuk paduan 316L.

- ASTM B822 - Metode uji standar untuk distribusi ukuran partikel serbuk logam dan senyawa terkait dengan hamburan cahaya. Digunakan untuk mengkarakterisasi distribusi ukuran bubuk.

- ASTM F3055 - Spesifikasi standar untuk manufaktur aditif bubuk paduan nikel yang dimaksudkan untuk digunakan dalam aplikasi fusi unggun bubuk. Menetapkan persyaratan ketat untuk bubuk paduan nikel AM termasuk 316L.

- ASTM F3049 - Panduan untuk mengkarakterisasi sifat serbuk logam yang digunakan untuk proses manufaktur aditif. Memberikan panduan untuk mengukur karakteristik seperti aliran, densitas, morfologi, dll.

Standar Lainnya

- ISO 9001 - Manajemen mutu untuk produksi serbuk logam

- ISO 13485 - Manajemen kualitas untuk serbuk logam untuk aplikasi medis

- Kode Boiler dan Bejana Tekan ASME - Persyaratan material untuk aplikasi bejana tekan

Pemasok bubuk 316L yang memiliki reputasi baik memiliki sistem kualitas yang disertifikasi dengan standar ISO dan ASTM. Ketertelusuran lot dan pengujian ekstensif dipertahankan untuk memastikan kepatuhan.

Pemasok Bubuk 316L

Beberapa pemasok global terkemuka bubuk baja tahan karat 316L meliputi:

| Perusahaan | Metode Produksi | Jenis Bubuk | Ukuran Partikel |

|---|---|---|---|

| Sandvik | Atomisasi gas | Osprey® 316L | 15-45 μm |

| Teknologi LPW | Atomisasi gas | LPW 316L | 15-63 μm |

| Tukang kayu | Atomisasi gas | Tukang kayu 316L | 15-150 μm |

| Höganäs | Atomisasi air | 316L | 10-45 μm |

| CNPC | Gas, atomisasi air | 316L | 10-150 μm |

| Pometon | Gas, atomisasi air | 316L | 10-150 μm |

| ATI | Atomisasi gas | 316L | 10-63 μm |

Harga bubuk 316L tergantung pada faktor-faktor seperti:

- Kualitas, komposisi, ukuran dan morfologi bubuk

- Metode produksi

- Jumlah pesanan dan ukuran lot

- Tingkat kontrol dan pengujian kualitas

- Persyaratan pengemasan dan pengiriman

Harga indikatif untuk bubuk 316L yang dikabutkan dengan gas berada dalam kisaran $50-100 per kg untuk pesanan standar. Pesanan khusus dengan persyaratan khusus mungkin lebih mahal.

Saat memilih pemasok bubuk 316L, beberapa pertimbangan utama meliputi:

- Karakteristik serbuk - distribusi ukuran partikel, morfologi, kemampuan mengalir, dll. harus sesuai dengan kebutuhan aplikasi

- Kualitas dan komposisi yang konsisten sesuai spesifikasi

- Rantai pasokan dan logistik yang andal

- Kepatuhan terhadap standar dan sertifikasi internasional

- Keahlian teknis dan layanan pelanggan

- Harga dan jumlah pesanan minimum

Produsen bubuk 316L terkemuka memiliki pengalaman puluhan tahun dalam memproduksi bubuk yang disesuaikan dengan AM, MIM, dan aplikasi lain dengan kontrol kualitas yang ketat.

Pertimbangan Desain untuk Serbuk 316L

Berikut ini beberapa aspek desain utama yang perlu dipertimbangkan ketika menggunakan bubuk 316L di bidang manufaktur:

Bagian Geometri

- Mengoptimalkan ketebalan dinding, overhang, jembatan, dan diameter untuk proses AM atau MIM

- Memperhitungkan penyusutan ~20% untuk proses berbasis pengikat seperti MIM

- Sertakan penyangga jika diperlukan, integrasikan struktur penyangga ke dalam desain

Porositas

- Mengontrol parameter proses untuk membatasi porositas hingga kurang dari 1%

- Mengarahkan bagian secara strategis untuk menghindari bubuk yang terperangkap

- Mengoptimalkan perlakuan panas, HIP dapat mengurangi porositas lebih lanjut

Permukaan akhir

- Proses AM membutuhkan finishing tambahan seperti pemesinan, penggilingan, pemolesan elektro untuk meningkatkan hasil akhir permukaan

- Memperhitungkan ~ 0,1-0,4 mm pembuangan stok selama prosedur finishing

Sifat Mekanis

- Memenuhi persyaratan properti minimum seperti kekuatan tarik dan luluh

- Memperhitungkan anisotropi; orientasi bangunan mempengaruhi properti

- Solusi anil, perawatan penuaan dapat mengoptimalkan properti

Toleransi Dimensi

- Memperhitungkan variasi dimensi dari proses AM atau MIM

- Memungkinkan toleransi yang lebih luas, gunakan pasca-pemrosesan untuk meningkatkan akurasi

- Antarmuka kritis mungkin memerlukan pemesinan tambahan

Melibatkan insinyur manufaktur di awal proses desain adalah kunci untuk merancang dan mengoptimalkan suku cadang untuk proses AM dan MIM dengan bubuk 316L.

Pemrosesan Pasca-Pemrosesan Bagian 316L

Suku cadang 316L dari proses AM dan MIM sering kali memerlukan pasca-pemrosesan untuk mencapai sifat dan hasil akhir. Beberapa langkah utama pasca-pemrosesan meliputi:

Perlakuan Panas

- Anil pelepas stres untuk melepaskan tekanan internal

- Perlakuan larutan untuk melarutkan endapan dan mengoptimalkan ketahanan terhadap korosi

- Perawatan penuaan untuk meningkatkan kekuatan melalui pengerasan presipitasi

Pengepresan Isostatik Panas

- Menutup rongga internal dan porositas pada material

- Meningkatkan densitas, kekuatan, keuletan, dan umur kelelahan

Finishing Permukaan

- Pemesinan dan penggerindaan untuk meningkatkan akurasi dimensi dan hasil akhir permukaan

- Pemolesan elektro untuk hasil akhir permukaan yang halus seperti cermin

- Peledakan media memberikan hasil akhir dekoratif

Pelapis

- Lapisan PVD, CVD dapat meningkatkan ketahanan aus dan korosi

- Perawatan pasif meningkatkan ketahanan korosi

Pengujian kualitas

- CT scan memeriksa cacat internal dan masalah porositas

- Pengujian mekanis memastikan properti memenuhi spesifikasi

- Inspeksi non-destruktif untuk deteksi cacat kritis

Jalur pasca-pemrosesan yang optimal bergantung pada proses AM, geometri komponen, cacat kritis, dan persyaratan performa akhir.

Cacat Umum pada Suku Cadang 316L

Beberapa potensi cacat pada komponen 316L yang dibuat melalui proses AM, MIM, dan proses berbasis serbuk lainnya meliputi:

- Porositas - Jebakan gas menyebabkan kekosongan dan porositas, sehingga mengurangi kepadatan.

- Retak - Berkembang karena tekanan internal selama pemrosesan dan perlakuan panas yang tidak tepat.

- Anisotropi - Perbedaan properti di sepanjang arah pembuatan karena fabrikasi lapis demi lapis.

- Kekasaran Permukaan - Kekasaran dari segi lapisan, partikel yang disinter sebagian, daerah yang tidak meleleh menyebabkan hasil akhir yang buruk pada permukaan.

- Variasi Dimensi - Penyusutan bagian, keriting, dan lengkungan mengakibatkan penyimpangan dari dimensi desain.

- Perubahan Komposisi - Segregasi, kehilangan penguapan, kontaminasi dapat mengubah komposisi secara lokal.

- Kurangnya Fusi - Peleburan yang tidak sempurna antara lapisan dan trek karena kurangnya masukan energi.

- Balling - Pembentukan bulatan kecil selama AM alih-alih trek yang seragam, menyebabkan porositas.

- Tekanan Sisa - Berkembang selama pemrosesan karena gradien termal yang tinggi dan mengganggu kinerja.

Pemantauan proses yang menyeluruh, parameter yang dioptimalkan, pengujian kontrol kualitas, dan langkah-langkah pasca-pemrosesan yang tepat dapat membantu meminimalkan cacat pada komponen 316L.

Bagaimana Memilih Pemasok Bubuk 316L

Berikut ini adalah panduan langkah demi langkah dalam memilih pemasok untuk bubuk baja tahan karat 316L:

Langkah 1: Tentukan Persyaratan Aplikasi

- Pertimbangkan proses manufaktur mana yang akan digunakan - AM, MIM, dll.

- Mengidentifikasi sifat-sifat bubuk penting yang dibutuhkan seperti ukuran partikel, bentuk, kemurnian, dll.

- Pertimbangkan spesifikasi komponen - sifat mekanis, akurasi, permukaan akhir, dll.

Langkah 2: Meneliti Pemasok Potensial

- Cari produsen bubuk 316L terkemuka dengan pengalaman panjang

- Periksa kemampuan - metode produksi, varietas bubuk, pengujian QC, dll.

- Tinjau studi kasus dan ulasan pelanggan yang relevan dengan aplikasi Anda

Langkah 3: Mengevaluasi Kemampuan Teknis

- Dapatkah mereka menyesuaikan bubuk 316L dengan kebutuhan aplikasi Anda?

- Apakah mereka memiliki keahlian dalam teknologi AM, MIM atau teknologi serbuk lainnya?

- Bagaimana tingkat integrasi vertikal dan kontrol kualitas mereka?

Langkah 4: Menilai Penawaran Layanan

- Dukungan teknis selama pemilihan bubuk, pengembangan aplikasi

- Pengujian sampel, layanan uji coba

- Responsif terhadap pertanyaan, fleksibilitas waktu tunggu

Langkah 5: Tinjau Sertifikasi dan Kepatuhan

- Sertifikasi kualitas internasional - ISO 9001, ISO 13485, dll.

- Kepatuhan terhadap standar komposisi bubuk seperti ASTM

- Ketertelusuran lot, pengujian ekstensif, dan dokumentasi

Langkah 6: Bandingkan Harga

- Harga per kg untuk ukuran partikel yang dibutuhkan, tingkat kualitas, kuantitas

- Jumlah pesanan minimum dan persyaratan ukuran lot

- Biaya pengiriman/logistik

Langkah 7: Periksa Ketersediaan dan Keandalan

- Pasokan stok yang stabil dan kemampuan untuk memenuhi fluktuasi permintaan

- Pelacakan dan pemantauan pesanan, waktu tunggu yang transparan

- Catatan pengiriman yang terbukti tepat waktu

Memilih pemasok dengan keahlian aplikasi, kualitas produk yang konsisten, dan layanan yang responsif memastikan pengalaman pengadaan yang lancar.

Cara Mengoptimalkan Serbuk 316L untuk AM

Sesuaikan Ukuran Partikel dengan Proses AM

- Gunakan partikel 10-45 μm untuk fusi unggun serbuk seperti DMLS, SLM

- Optimalkan distribusi ukuran - terlalu lebar dapat menyebabkan masalah pengepakan

- Partikel 1-10 μm yang lebih halus lebih cocok untuk pengaliran pengikat

Mencapai Kebulatan dan Kemampuan Aliran yang Tinggi

- Kemampuan mengalir secara langsung mempengaruhi penyebaran bubuk dan keseragaman lapisan

- Atomisasi gas menghasilkan serbuk yang berbentuk bulat dan mengalir bebas

- Uji aliran serbuk sesuai standar ASTM B213

Meminimalkan Partikel Satelit

- Gunakan pengayakan, klasifikasi untuk menghilangkan satelit dan denda

- Satelit dapat menyebabkan aglomerasi dan cacat

Toleransi Komposisi Kontrol

- Mengontrol komposisi elemen secara ketat dalam rentang yang ditentukan ASTM

- Batasi kotoran seperti O, N, C yang memengaruhi properti

Mengurangi Porositas

- Mengoptimalkan parameter proses dan pola pemindaian

- Gunakan pengepresan isostatik panas untuk meminimalkan porositas

- Mempertahankan kepadatan >99% untuk kinerja tinggi

Meminimalkan Tekanan Sisa

- Mengoptimalkan gradien termal dalam proses pembuatan

- Gunakan perlakuan panas yang tepat untuk meredakan stres

Mencapai Sifat Mekanis Target

- Solusi anil dan penuaan meningkatkan kekuatan

- Mempertahankan properti yang seragam di semua arah bangunan

Karakterisasi serbuk yang cermat, pengoptimalan parameter, dan pasca-pemrosesan adalah kunci untuk mencapai komponen 316L yang bebas cacat dengan menggunakan AM.

PERTANYAAN YANG SERING DIAJUKAN

T: Untuk apa bubuk baja tahan karat 316L biasanya digunakan?

A: Serbuk 316L paling banyak digunakan untuk pembuatan aditif, cetakan injeksi logam, dan aplikasi press & sinter karena ketahanan korosinya yang sangat baik dikombinasikan dengan sifat mekanik dan biokompatibilitas yang baik. Aplikasi umum termasuk implan, komponen kedirgantaraan, suku cadang otomotif, perangkat biomedis, dan perkakas.

T: Berapa ukuran partikel yang direkomendasikan untuk proses AM berbasis laser?

J: Kisaran ukuran partikel 10-45 mikron biasanya direkomendasikan untuk proses fusi unggun serbuk laser seperti DMLS dan SLM. Partikel yang lebih halus di bawah 10 mikron dapat menyebabkan masalah dengan aliran dan penyebaran. Distribusi ukuran partikel juga harus dikontrol dengan baik.

T: Bagaimana morfologi bubuk memengaruhi properti?

J: Serbuk yang sangat bulat dan mengalir bebas diinginkan untuk aplikasi AM. Serbuk yang tidak beraturan dan runcing cocok untuk metode press dan sinter. Partikel satelit dan serbuk halus berdampak negatif pada aliran serbuk dan dapat menimbulkan cacat. Mengontrol morfologi serbuk adalah kunci untuk kinerja yang optimal.

T: Apa saja perbedaan utama antara bubuk 316L yang dikabutkan dengan gas vs bubuk 316L yang dikabutkan dengan air?

J: Serbuk 316L yang dikabutkan dengan gas memiliki morfologi yang lebih bulat dan kemampuan mengalir yang lebih baik. Serbuk yang dikabutkan dengan air menampilkan bentuk yang lebih tidak beraturan tetapi memberikan kompresibilitas yang lebih tinggi yang diinginkan untuk aplikasi pers dan sinter. Serbuk yang dikabutkan gas memiliki kandungan oksigen yang lebih rendah.

T: Metode pasca-pemrosesan apa yang digunakan pada komponen AM 316L?

J: Pasca-pemrosesan yang umum meliputi perlakuan panas, pengepresan isostatik panas, penyelesaian permukaan melalui penggerindaan/pemesinan, pelapisan, dan pengujian kontrol kualitas. Hal ini membantu mencapai properti target, akurasi dimensi, estetika, dan deteksi cacat.

T: Apa saja cacat bubuk 316L yang umum terjadi dan bagaimana cara menghindarinya?

J: Cacat potensial adalah porositas, retak, permukaan akhir yang buruk, kurangnya fusi, dan tegangan sisa. Pengoptimalan parameter proses yang cermat, kontrol kualitas serbuk, orientasi pembuatan, dan pasca-pemrosesan dapat meminimalkan cacat ini pada komponen 316L.

T: Standar apa yang berlaku untuk bubuk 316L untuk AM dan aplikasi lainnya?

J: Standar utama adalah ASTM F3055 untuk serbuk AM, ASTM B822 untuk karakterisasi serbuk, ASTM A240 untuk komposisi paduan, dan standar ISO untuk manajemen kualitas. Pemasok bubuk 316L terkemuka disertifikasi dengan standar-standar ini.

T: Faktor apa yang menentukan harga untuk bubuk 316L?

J: Faktor utama yang mempengaruhi harga bubuk 316L adalah tingkat kualitas, ukuran dan distribusi partikel, metode produksi, jumlah pesanan, persyaratan pembeli untuk pengujian / QC, pengemasan dan pengiriman. Kebutuhan yang lebih ketat meningkatkan harga.

T: Bagaimana ketahanan korosi komponen AM 316L dapat dioptimalkan?

J: Solusi termasuk mengontrol tingkat pengotor melalui toleransi komposisi kimia yang ketat, menggunakan pengepresan isostatik panas untuk meningkatkan densitas dan mengurangi porositas, menerapkan perlakuan pasif, dan anil larutan untuk meningkatkan ketahanan terhadap korosi.