Gambaran Umum Peleburan Laser Selektif

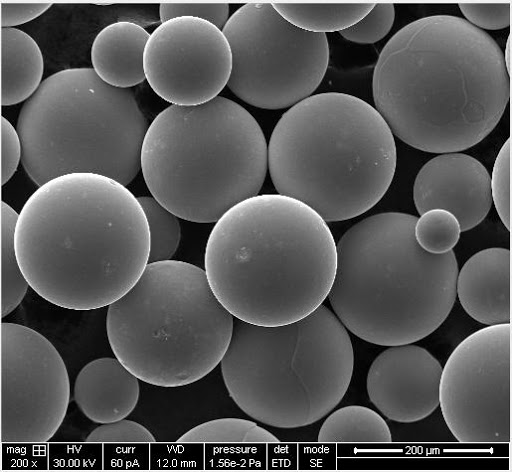

Peleburan laser selektif (SLM) adalah proses pencetakan 3D logam fusi bed bed metal yang menggunakan laser untuk secara selektif melelehkan dan memadukan partikel serbuk logam lapis demi lapis untuk membangun bagian yang sepenuhnya padat.

Atribut utama dari teknologi SLM:

| Karakteristik | Deskripsi |

|---|---|

| Bahan | Logam seperti baja tahan karat, titanium, aluminium, paduan nikel |

| Jenis laser | Laser serat, CO2, atau dioda langsung |

| Suasana | Argon lembam atau atmosfer nitrogen |

| Resolusi | Mampu menghasilkan fitur halus hingga 150 μm |

| Akurasi | Bagian dalam dimensi ± 0,2% atau lebih baik |

SLM memungkinkan komponen logam yang kompleks dan dapat disesuaikan untuk aplikasi kedirgantaraan, medis, otomotif, dan industri.

Cara Kerja Peleburan Laser Selektif

Proses pencetakan SLM bekerja sebagai berikut:

- Model 3D diiris menjadi lapisan penampang 2D

- Bedak yang disebarkan di atas pelat bangunan dalam lapisan tipis

- Laser secara selektif memindai lapisan, bubuk leleh

- Bubuk yang meleleh mengeras dan menyatu

- Bangun pelat yang lebih rendah dan lapisan baru menyebar di atasnya

- Proses diulang sampai seluruh bagian dibangun

Serbuk yang tidak digunakan memberikan dukungan saat membangun komponen. Hal ini memungkinkan geometri yang kompleks tanpa struktur pendukung khusus.

Jenis-jenis Sistem Peleburan Laser Selektif

Ada beberapa SLM konfigurasi sistem:

| Sistem | Detail |

|---|---|

| Laser tunggal | Satu laser berdaya tinggi untuk peleburan |

| Multi laser | Beberapa laser untuk meningkatkan kecepatan pembuatan |

| Sistem pemindaian | Cermin Galvo atau optik tetap |

| Penanganan bubuk logam | Sistem terbuka atau daur ulang bubuk tertutup |

| Kontrol atmosfer | Ruang rakitan tertutup yang diisi dengan argon atau nitrogen |

Sistem multi-laser menawarkan pembuatan yang lebih cepat sementara penanganan serbuk loop tertutup meningkatkan efisiensi dan daur ulang.

Bahan untuk Peleburan Laser Selektif

Bahan logam yang umum digunakan untuk SLM meliputi:

| Bahan | Manfaat |

|---|---|

| Paduan aluminium | Ringan dengan kekuatan yang baik |

| Paduan Titanium | Rasio kekuatan-terhadap-berat yang tinggi |

| Baja tahan karat | Ketahanan korosi, ketangguhan tinggi |

| Baja perkakas | Kekerasan dan ketahanan aus yang tinggi |

| Paduan nikel | Tahan suhu tinggi |

| Kobalt-Krom | Biokompatibel dengan keausan yang baik |

Rangkaian serbuk paduan memungkinkan sifat-sifat seperti kekuatan, kekerasan, ketahanan suhu, dan biokompatibilitas yang diperlukan di seluruh aplikasi.

Aplikasi Peleburan Laser Selektif

Aplikasi umum pencetakan logam SLM meliputi:

| Industri | Aplikasi |

|---|---|

| Dirgantara | Komponen mesin, struktur ringan |

| Medis | Implan khusus, prostetik, instrumen |

| Otomotif | Suku cadang ringan, perkakas khusus |

| Industri | Komponen yang lebih ringan, produksi penggunaan akhir |

| Minyak dan gas | Katup tahan korosi, bagian kepala sumur |

SLM memungkinkan komponen logam yang kompleks dan khusus dikonsolidasikan menjadi satu bagian dan dioptimalkan untuk bobot dan performa.

Manfaat Peleburan Laser Selektif

Keuntungan utama dari teknologi SLM:

| Manfaat | Deskripsi |

|---|---|

| Geometri yang kompleks | Kebebasan desain tanpa batas untuk bentuk organik |

| Konsolidasi bagian | Rakitan dicetak sebagai satu komponen tunggal |

| Kustomisasi | Mudah diadaptasi untuk menghasilkan suku cadang khusus |

| Ringan | Struktur kisi dan pengoptimalan topologi |

| Penghematan material | Mengurangi limbah dibandingkan dengan metode subtraktif |

| Pengolahan pasca | Mungkin memerlukan pelepasan penyangga dan finishing permukaan |

Keunggulan ini memungkinkan komponen logam penggunaan akhir yang berkinerja lebih tinggi dengan waktu tunggu dan biaya yang kompetitif pada volume produksi yang lebih rendah.

Keterbatasan Peleburan Laser Selektif

Keterbatasan SLM meliputi:

| Batasan | Deskripsi |

|---|---|

| Ukuran bagian | Dibatasi pada volume pembuatan printer, biasanya di bawah 1 m3. |

| Produktivitas | Tingkat produksi yang relatif lambat membatasi volume tinggi |

| Pengolahan pasca | Mungkin memerlukan pemindahan penyangga, pemesinan, finishing |

| Anisotropi | Sifat mekanis bervariasi tergantung pada orientasi bangunan |

| Permukaan akhir | Permukaan yang dicetak relatif kasar |

| Keahlian operator | Memerlukan pengalaman printer yang luas |

Teknologi ini paling sesuai untuk volume produksi komponen logam yang kompleks dalam jumlah rendah hingga sedang.

Pemasok Printer SLM

Produsen sistem SLM terkemuka:

| Perusahaan | Sistem Terkenal |

|---|---|

| EOS | Seri EOS M |

| Sistem 3D | Seri DMP |

| Aditif GE | X Line 2000R |

| Trumpf | TruPrint 1000, 3000 |

| Solusi SLM | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

Mesin berkisar dari volume rakitan yang lebih kecil sekitar 250 x 250 x 300 mm hingga sistem besar 800 x 400 x 500 mm untuk produktivitas tinggi.

Memilih Printer 3D SLM

Pertimbangan utama ketika memilih sistem SLM:

| Faktor | Prioritas |

|---|---|

| Membangun volume | Cocokkan dengan ukuran bagian yang diperlukan |

| Materi yang didukung | Paduan yang dibutuhkan seperti Ti, Al, stainless, baja perkakas |

| Sistem gas inert | Penanganan argon atau nitrogen yang disegel dan otomatis |

| Teknologi laser | Laser serat, CO2, atau dioda langsung |

| Metode pemindaian | Pemindaian galvo atau cermin tetap |

| Penanganan bubuk | Daur ulang loop tertutup lebih disukai |

Sistem SLM yang optimal menyediakan material, volume build, kecepatan, dan fitur penanganan serbuk yang diperlukan untuk aplikasi.

Persyaratan Fasilitas SLM

Untuk mengoperasikan printer SLM, fasilitasnya harus memenuhi syarat:

- Tingkat daya listrik tipikal 20-60 kW

- Suhu stabil sekitar 20-25°C

- Kelembaban rendah di bawah 70% RH

- Kontrol partikulat dan penanganan serbuk logam

- Pasokan dan ventilasi gas inert

- Penyaringan knalpot untuk partikulat yang dilepaskan

- Sistem pemantauan untuk atmosfer

- Prosedur keselamatan personel yang kuat

Sistem SLM membutuhkan infrastruktur yang substansial untuk daya, pendinginan, penanganan serbuk, dan pengiriman gas inert.

Parameter Proses Pencetakan SLM

Parameter pencetakan SLM yang umum:

| Parameter | Kisaran Khas |

|---|---|

| Kekuatan laser | 100-400 W |

| Kecepatan pemindaian | 100-2000 mm/s |

| Ketebalan lapisan | 20-100 μm |

| Jarak penetasan | 50-200 μm |

| Ukuran tempat | 50-100 μm |

| Pola pemindaian | Bergantian, diputar untuk setiap lapisan |

Penyesuaian yang tepat dari parameter ini diperlukan untuk menghasilkan bagian yang sepenuhnya padat untuk setiap serbuk paduan.

SLM Panduan dan Batasan Desain

Panduan desain SLM utama meliputi:

| Pedoman | Alasan |

|---|---|

| Ketebalan dinding minimum | Hindari penumpukan panas dan lengkungan |

| Overhang yang didukung | Mencegah keruntuhan tanpa penyangga |

| Hindari fitur yang tipis | Mencegah peleburan atau penguapan |

| Berorientasi pada kekuatan | Optimalkan untuk arah beban |

| Meminimalkan penggunaan dukungan | Menyederhanakan pasca-pemrosesan |

Proses SLM memberlakukan persyaratan geometris seperti sudut overhang dan ukuran fitur minimum yang harus diperhitungkan.

Persyaratan Pasca-Pemrosesan SLM

Langkah-langkah pasca-pemrosesan yang umum untuk komponen SLM:

| Proses | Tujuan |

|---|---|

| Penghapusan dukungan | Menghapus dukungan yang dibuat secara otomatis dari perangkat lunak |

| Penghapusan bubuk | Bersihkan sisa bedak dari bagian dalam |

| Finishing permukaan | Memperbaiki hasil akhir dan kekasaran permukaan melalui pemesinan |

| Menghilangkan stres | Mengurangi tegangan sisa melalui perlakuan panas |

| Penekanan isostatik panas | Meningkatkan kepadatan dan mengurangi rongga internal |

Tingkat pasca-pemrosesan bergantung pada persyaratan aplikasi untuk toleransi, hasil akhir permukaan, dan sifat material.

Pengujian Kualifikasi untuk Suku Cadang SLM

Uji kualifikasi umum untuk komponen SLM:

| Jenis Tes | Deskripsi |

|---|---|

| Analisis kepadatan | Mengukur kepadatan dibandingkan dengan bahan tempa |

| Pengujian mekanis | Uji ketangguhan tarik, fatik, dan patah |

| Metalografi | Pencitraan struktur mikro dan analisis cacat |

| Analisis kimia | Periksa kecocokan komposisi dengan spesifikasi |

| Tidak merusak | Pemindaian CT atau pemeriksaan sinar-X untuk mengetahui adanya rongga |

Pengujian menyeluruh memastikan suku cadang SLM memenuhi persyaratan sebelum dimasukkan ke dalam aplikasi produksi.

Manfaat dari SLM Teknologi

Peleburan laser selektif memberikan keuntungan utama:

- Geometri organik yang kompleks tidak dapat dilakukan dengan pengecoran atau CNC

- struktur yang lebih ringan melalui optimalisasi topologi

- Konsolidasi bagian menjadi komponen cetak tunggal

- Mengurangi limbah dibandingkan dengan metode subtraktif

- Kustomisasi dan iterasi desain yang cepat

- Produksi komponen logam yang tepat waktu

- Kekuatan dan kekerasan tinggi yang mendekati material tempa

Manfaat ini membuat SLM cocok untuk memproduksi suku cadang bernilai tinggi dan bervolume rendah sesuai permintaan di seluruh industri.

Tantangan Mengadopsi Pencetakan SLM

Hambatan untuk mengadopsi SLM meliputi:

| Tantangan | Strategi Mitigasi |

|---|---|

| Biaya printer yang tinggi | Memanfaatkan biro layanan, memvalidasi ROI |

| Opsi material | Paduan baru dalam pengembangan, pemasok khusus |

| Pengetahuan proses | Program pelatihan, kurva pembelajaran |

| Standar | Protokol kualifikasi bagian sedang dikembangkan |

| Pengolahan pasca | Proses otomatis yang sedang dikembangkan |

Seiring dengan semakin matangnya teknologi, hambatan-hambatan ini dikurangi melalui peningkatan bahan, peralatan, pelatihan, dan upaya standardisasi di seluruh industri.

Masa Depan Peleburan Laser Selektif

Tren yang muncul dalam teknologi SLM:

- Volume rakitan yang lebih besar di atas 500 x 500 x 500 mm

- Sistem multi-laser untuk laju pembuatan yang lebih cepat

- Paduan yang diperluas termasuk superalloy suhu tinggi

- Peningkatan kemampuan daur ulang dan penanganan bubuk

- Penghapusan dukungan otomatis dan pasca-pemrosesan

- Manufaktur hibrida yang menggabungkan AM dan CNC

- Perangkat lunak khusus untuk optimalisasi desain

- Standardisasi parameter proses dan kualifikasi bagian

Sistem SLM akan terus berkembang dalam hal ukuran rakitan, kecepatan, bahan, dan keandalan untuk memenuhi kebutuhan produksi di lebih banyak aplikasi industri.

Ringkasan Poin-Poin Penting

- SLM secara selektif memadukan bubuk logam dengan laser untuk pencetakan 3D dengan kepadatan penuh

- Proses fusi bedak serbuk yang mampu menghasilkan detail halus dan geometri yang rumit

- Cocok untuk aplikasi kedirgantaraan, medis, otomotif, dan industri

- Menggunakan logam seperti baja tahan karat, titanium, aluminium, dan paduan nikel

- Memberikan manfaat konsolidasi bagian, kustomisasi, dan pengurangan bobot

- Membutuhkan atmosfer yang terkendali dan sistem penanganan bubuk yang kuat

- Pasca-pemrosesan yang signifikan mungkin diperlukan pada bagian yang dicetak

- Teknologi terdepan untuk aplikasi produksi volume rendah hingga menengah

- Peningkatan yang sedang berlangsung dalam hal material, ukuran, kecepatan, dan kualitas

- Memungkinkan komponen logam cetak berkinerja tinggi

Peleburan laser selektif akan terus berkembang sebagai solusi manufaktur industri untuk komponen logam yang disesuaikan dengan permintaan.

PERTANYAAN YANG SERING DIAJUKAN

| Pertanyaan | Jawaban |

|---|---|

| Bahan apa yang kompatibel dengan SLM? | Sebagian besar paduan yang dapat dilas seperti baja tahan karat, titanium, aluminium, baja perkakas, paduan nikel, dan kobalt-krom. |

| Apa akurasi khas komponen SLM? | Akurasi dimensi sekitar ± 0,2% dapat dicapai untuk sebagian besar geometri. |

| Pasca-pemrosesan apa yang diperlukan? | Penghapusan penyangga, penghilangan serbuk, penyelesaian permukaan, penghilangan stres, dan pengepresan isostatik panas adalah hal yang umum dilakukan. |

| Apa saja cacat SLM yang umum terjadi? | Porositas, retak, delaminasi lapisan, lengkungan, permukaan akhir yang buruk, partikel yang tidak meleleh. |

| Jenis laser apa yang digunakan dalam SLM? | Laser serat, laser CO2, atau dioda berdaya tinggi biasanya digunakan. |