Gambaran umum tentang Manufaktur Aditif SLM

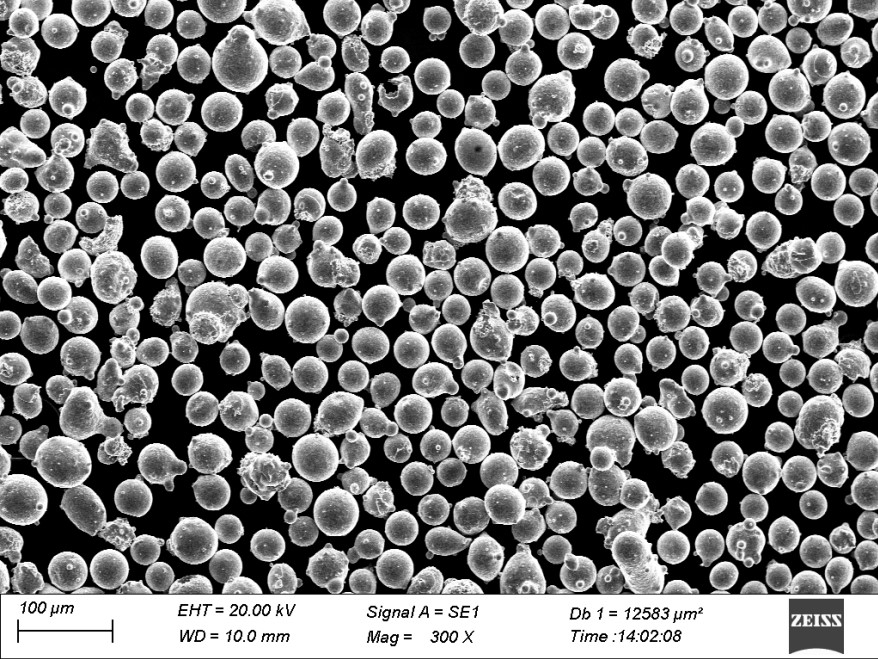

Peleburan laser selektif (SLM) adalah teknologi manufaktur aditif yang menggunakan laser untuk secara selektif melelehkan dan memadukan bahan bubuk logam lapis demi lapis untuk membangun objek 3D. SLM cocok untuk memproses logam reaktif seperti titanium, aluminium, dan baja tahan karat menjadi bagian yang sepenuhnya padat dan fungsional dengan geometri yang rumit.

SLM menawarkan beberapa manfaat dibandingkan dengan manufaktur tradisional:

Manfaat Manufaktur Aditif SLM

| Manfaat | Deskripsi |

|---|---|

| Kebebasan desain | SLM dapat menghasilkan geometri yang kompleks seperti kisi, saluran internal, dan bentuk organik yang tidak dapat dilakukan dengan pemesinan |

| Kustomisasi | Suku cadang dapat dengan mudah disesuaikan dan dioptimalkan untuk fungsi daripada kendala kemampuan produksi |

| Ringan | Bentuk dan kisi-kisi organik memungkinkan komponen menjadi ringan namun tetap kuat |

| Penghematan material | SLM hanya menggunakan jumlah material yang diperlukan dibandingkan pemesinan dari blok padat |

| Pembuatan prototipe cepat | Suku cadang dapat langsung dicetak 3D dari CAD vs perkakas untuk pembuatan prototipe |

| Produksi tepat waktu | Pencetakan sesuai permintaan sesuai kebutuhan mengurangi biaya inventaris |

| Ketahanan rantai pasokan | Manufaktur terdistribusi mengurangi risiko rantai pasokan |

Namun demikian, SLM juga memiliki sejumlah keterbatasan:

Keterbatasan Manufaktur Aditif SLM

| Batasan | Deskripsi |

|---|---|

| Biaya mesin | Mesin SLM industri memiliki biaya modal di muka yang tinggi sebesar $100K-$1M+ |

| Opsi material | Saat ini terbatas pada logam reaktif seperti titanium, aluminium, baja perkakas, dan superalloy |

| Akurasi | Akurasi tipikal 0,1-0,2 mm lebih rendah dari toleransi pemesinan |

| Permukaan akhir | Permukaan yang dicetak kasar dan memerlukan pemrosesan pasca-cetak |

| Ukuran bangunan | Ukuran komponen maksimum dibatasi oleh ukuran ruang printer |

| Produksi batch rendah | Paling ekonomis untuk batch kecil dan suku cadang khusus vs. produksi massal |

| Pengolahan pasca | Langkah-langkah tambahan seperti pelepasan penyangga, diperlukan perlakuan panas |

Cara Kerja Pencetakan 3D SLM

SLM adalah teknologi fusi unggun serbuk yang menggunakan sinar laser terfokus untuk secara selektif melelehkan dan memadukan bahan serbuk logam lapis demi lapis.

Langkah-langkah utama dalam proses SLM adalah:

Proses Pencetakan 3D SLM

| Langkah | Deskripsi |

|---|---|

| Model 3D | Model CAD 3D diiris secara digital menjadi beberapa lapisan |

| Oleskan Bedak | Pisau recoater menyebarkan lapisan tipis bedak di seluruh platform rakitan |

| Peleburan Laser | Sinar laser melacak setiap lapisan bubuk leleh untuk mengikatnya berdasarkan data CAD yang diiris |

| Platform Bawah | Platform build diturunkan dan lapisan bedak lainnya disebarkan di atasnya |

| Ulangi Langkah | Proses peleburan lapisan diulangi sampai seluruh bagian terbentuk |

| Hapus Bagian | Bagian cetakan 3D yang sudah selesai dikeluarkan dari alas bedak |

| Pasca-Proses | Bagian tersebut dibersihkan dan diberi perlakuan panas untuk menghilangkan tekanan |

Bahan SLM

SLM mampu memproses berbagai logam reaktif menjadi bagian yang sangat padat, termasuk:

Bahan SLM

| Bahan | Properti Utama | Aplikasi |

|---|---|---|

| Paduan Titanium | Rasio kekuatan-terhadap-berat yang tinggi, biokompatibilitas | Kedirgantaraan, implan medis |

| Paduan Aluminium | Ringan, kekuatan tinggi | Otomotif, kedirgantaraan |

| Baja tahan karat | Ketahanan korosi, kekuatan tinggi | Perkakas industri, kelautan |

| Baja Perkakas | Kekerasan tinggi, tahan panas | Cetakan injeksi, cetakan |

| Nikel Superalloys | Tahan panas dan korosi | Bilah turbin, nozel roket |

| Kobalt Chrome | Ketahanan aus, biokompatibilitas | Implan gigi, ortopedi |

Bahan SLM yang paling umum adalah paduan titanium dan aluminium, bersama dengan baja perkakas dan baja tahan karat. Superalloy dan komposit logam yang lebih eksotis juga dapat diproses dengan teknologi SLM.

Pedoman Desain SLM

Agar berhasil mendesain komponen untuk pencetakan 3D SLM, para insinyur harus mengikuti panduan ini:

Pedoman Desain SLM

| Pedoman | Deskripsi |

|---|---|

| Hindari overhang | Meminimalkan overhang yang membutuhkan penyangga yang harus dilepas |

| Jangkar desain | Sertakan jangkar atau tab kecil untuk mengencangkan bagian tersebut ke pelat rakitan |

| Berorientasi pada kekuatan | Sejajarkan bagian untuk memaksimalkan kekuatan dalam arah fungsional |

| Meminimalkan tinggi bagian | Arahkan untuk meminimalkan ketinggian Z untuk menghindari fitur halus yang runtuh |

| Memungkinkan untuk pasca-pemesinan | Tambahkan kelonggaran 0,1-0,3 mm untuk pasca-pemrosesan jika diperlukan toleransi yang ketat |

| Mengoptimalkan desain kisi-kisi | Menyesuaikan ukuran sel dan ukuran penyangga dengan beban bagian dan batasan SLM |

| Sertakan lubang ventilasi | Tambahkan lubang kecil untuk mencegah serbuk yang terperangkap dan menyebabkan cacat |

| Saluran pendingin yang sesuai | Desain saluran pendingin internal yang kompleks tidak mungkin dilakukan dengan pengeboran/pemesinan |

| Menggabungkan bagian | Mengkonsolidasikan rakitan menjadi satu bagian untuk mengurangi kebutuhan perakitan |

Mengikuti panduan ini akan membantu menghindari cacat cetak SLM yang umum terjadi, seperti hasil akhir permukaan yang buruk, distorsi, retak, atau bubuk yang terperangkap.

Produsen Printer SLM

Produsen sistem SLM utama meliputi:

Produsen Printer 3D SLM

| Perusahaan | Printer | Fitur Utama |

|---|---|---|

| EOS | EOS M290, EOS M300 x4 | Pelopor pencetakan 3D logam, sifat bagian yang sangat baik |

| Solusi SLM | SLM 280, SLM 500, SLM 800 | Daya laser yang sangat tinggi untuk produktivitas, volume rakitan yang besar |

| Sistem 3D | Pabrik DMP 500 | Sistem yang dapat diskalakan untuk produksi volume tinggi |

| Aditif GE | Concept Laser M2, X Line 2000R | Sekarang menjadi bagian dari GE, pekerja keras produktivitas yang andal |

| Renishaw | RenAM 500Q | Presisi yang sangat baik, Sistem Manajemen Mutu yang terintegrasi |

Dalam memilih sistem SLM, faktor utama adalah volume rakitan, daya laser, kemampuan bahan, presisi, dan alur kerja perangkat lunak. Produsen terkemuka menawarkan sistem yang sudah mapan, tetapi banyak pendatang baru dari China dan India yang juga bermunculan.

Harga Printer SLM

Sistem SLM industri memiliki biaya modal di muka yang tinggi mulai dari $100.000 untuk mesin tingkat pemula hingga $1.000.000+ untuk sistem produksi kelas atas:

Harga Printer SLM

| Produsen | Model Printer | Membangun Volume | Kisaran Harga |

|---|---|---|---|

| EOS | EOS M100 | 95 x 95 x 95 mm | $100k - $150k |

| Solusi SLM | SLM 125 | 125 x 125 x 125 mm | $175k - $250k |

| Sistem 3D | Pabrik DMP 500 | 500 x 500 x 500 mm | $500k - $800k |

| Aditif GE | Konsep Laser M2 Seri 5 | 250 x 250 x 280 mm | $700k - $900k |

| Renishaw | RenAM 500M | 250 x 250 x 350 mm | $950k - $1.2M |

Volume pembuatan yang lebih besar, daya laser yang lebih tinggi, dan fitur produktivitas meningkatkan biaya sistem. Namun, memilih dengan bijak berdasarkan kebutuhan aplikasi dan persyaratan produksi adalah kuncinya.

Pertimbangan Fasilitas SLM

Untuk mengoperasikan fasilitas SLM dengan sukses, ada beberapa hal yang perlu dipertimbangkan oleh bisnis:

Faktor Fasilitas SLM

| Faktor | Deskripsi |

|---|---|

| Biaya Fasilitas | Memperhitungkan biaya printer, bahan, dan biaya pembangunan fasilitas |

| Penanganan Material | Memasang peralatan penanganan serbuk dan menyediakan APD untuk pekerja |

| Pengolahan pasca | Peralatan pembersih, perlakuan panas, HIP, finishing permukaan, dll. |

| Perangkat lunak | Perangkat lunak alur kerja untuk penjadwalan, penelusuran, pemantauan proses |

| Pelatihan | Melatih para insinyur mengenai desain dan teknisi mengenai pengoperasian printer |

| Keamanan | Ikuti prosedur penanganan serbuk dan miliki sistem pencegah kebakaran |

| Pemeliharaan | Jadwalkan pemeliharaan dan kalibrasi sistem secara teratur |

| Kontrol Kualitas | Mengukur dimensi dan sifat material, pengujian pengulangan |

| Sertifikasi | Sertifikasi ISO 9001, AS9100 untuk industri yang diatur |

Memilih penyedia layanan yang berpengalaman dapat membantu menavigasi penyiapan fasilitas, operasi, dan sertifikasi untuk aplikasi yang diatur seperti perangkat kedirgantaraan atau medis.

Keuntungan dari Manufaktur Aditif SLM

Keuntungan utama pencetakan 3D SLM meliputi:

Keuntungan Manufaktur Aditif SLM

| Keuntungan | Deskripsi |

|---|---|

| Geometri Kompleks | SLM dapat menghasilkan bentuk organik yang sangat kompleks dan kisi-kisi serta saluran internal yang rumit |

| Suku Cadang yang Disesuaikan | Membuat suku cadang yang disesuaikan dengan kebutuhan pelanggan versus kendala perkakas dengan mudah |

| Pengurangan Berat Badan | Struktur kisi dan optimalisasi topologi memungkinkan desain yang ringan dan kuat |

| Rakitan Konsolidasi | Menggabungkan beberapa komponen menjadi satu bagian yang kompleks |

| Waktu Pimpin Cepat | Mencetak suku cadang sesuai permintaan langsung dari data CAD dibandingkan berbulan-bulan untuk pemesinan |

| Mengurangi Limbah | Hanya gunakan jumlah material yang diperlukan dibandingkan pemesinan dari billet |

| Produksi Sesuai Permintaan | Memungkinkan manufaktur just-in-time yang terdistribusi dan dekat dengan pelanggan |

| Pengurangan Persediaan | Mencetak suku cadang sesuai kebutuhan sehingga mengurangi biaya perkakas, pergudangan, dan inventaris |

| Bahan Berkinerja Tinggi | Memproses logam canggih seperti titanium dan superalloy menjadi komponen penggunaan akhir |

Kebebasan desain, kustomisasi suku cadang, dan kemampuan produksi terdistribusi membuat SLM ideal untuk produksi volume rendah hingga menengah untuk aplikasi kedirgantaraan, medis, industri, dan otomotif.

Keterbatasan Manufaktur Aditif SLM

SLM memang memiliki beberapa keterbatasan termasuk:

Keterbatasan Manufaktur Aditif SLM

| Batasan | Deskripsi |

|---|---|

| Biaya Mesin | Printer SLM memiliki biaya modal yang tinggi, sering kali lebih dari $500.000 |

| Ketersediaan Bahan | Saat ini terbatas pada logam struktural reaktif versus plastik |

| Akurasi | Akurasi tipikal 0,1-0,2 mm lebih rendah dari mesin CNC |

| Permukaan akhir | Permukaan yang dicetak relatif kasar dengan efek tangga-tangga |

| Pengolahan pasca | Dukungan pelepasan, pemesinan, pemolesan sering kali diperlukan |

| Kecepatan Cetak | Kecepatan pembuatan biasanya 5-100 cc/jam kecepatan batas versus produksi massal |

| Ukuran Bagian Maks | Dibatasi oleh volume pembuatan printer, biasanya di bawah 500 x 500 x 500 mm |

| Pemantauan Proses | Kurangnya pemantauan in-situ dapat menyebabkan cacat yang tidak terdeteksi |

| Keahlian Operator | Teknisi SLM memerlukan pelatihan yang signifikan tentang prosedur |

| Biaya Material | Logam bubuk bisa 2-5x lebih mahal daripada stok mentah |

Untuk kebutuhan akurasi yang sangat tinggi, suku cadang yang sangat besar, atau volume produksi massal, metode subtraktif seperti pemesinan CNC cenderung lebih cocok daripada aditif SLM.

Peran SLM dalam Manufaktur

SLM paling cocok untuk:

Peran Terbaik untuk SLM di Bidang Manufaktur

| Peran Manufaktur | Contoh |

|---|---|

| Pembuatan prototipe cepat | Iterasi desain yang cepat dan bagian bukti konsep |

| Produksi volume rendah | Braket kedirgantaraan, impeler, implan medis |

| Perkakas jembatan | Memproduksi unit awal saat cetakan injeksi dibuat |

| Konsolidasi bagian | Menggabungkan beberapa komponen menjadi satu bagian |

| Kustomisasi massal | Produk penggunaan akhir yang disesuaikan seperti aligner gigi |

| Manufaktur terdistribusi | Produksi lokal sesuai permintaan yang dekat dengan pelanggan |

Untuk volume yang sangat tinggi, die casting tekanan tinggi konvensional atau cetakan injeksi plastik cenderung lebih hemat biaya daripada pencetakan 3D SLM. Tetapi untuk produksi jangka pendek, SLM unggul.

Masa Depan Manufaktur Aditif SLM

SLM diharapkan dapat berkembang ke aplikasi yang lebih luas di masa depan melalui:

Masa Depan SLM

| Tren | Deskripsi |

|---|---|

| Printer yang lebih besar | Membangun volume dengan panjang dan tinggi lebih dari 1 meter |

| Sistem multi laser | Mesin multi-laser berdaya lebih tinggi di atas 1 kW |

| Kecepatan yang lebih cepat | Kecepatan cetak hingga 500 cc/jam melalui laser galvo yang dipindai |

| Materi baru | Paduan suhu tinggi, MMC, komposit baru |

| Manufaktur hibrida | Menggabungkan proses AM dan subtraktif dalam satu sistem |

| Pasca-pemrosesan otomatis | Mengurangi tenaga kerja manual untuk pelepasan penyangga, penyelesaian permukaan |

| Pemantauan dalam proses | Pemantauan in-situ untuk kolam leleh, bedak bubuk, dan cacat komponen |

| Simulasi | Simulasi berbasis fisika untuk memprediksi perilaku dan mengoptimalkan bangunan |

| Pembelajaran mesin | AI untuk desain, optimalisasi proses, jaminan kualitas |

| Rantai pasokan digital | Alur kerja digital yang mulus dari desain hingga produksi |

Memilih Penyedia Layanan SLM

Ketika memilih penyedia layanan SLM, pembeli harus mengevaluasi:

Memilih Penyedia Layanan SLM

| Faktor | Deskripsi |

|---|---|

| Peralatan Percetakan | Carilah printer logam industri terkemuka dengan daya sinar tinggi dan volume rakitan yang besar |

| Bahan | Kemampuan untuk memproses paduan yang diinginkan seperti titanium, baja perkakas, baja tahan karat |

| Pengolahan pasca | Menawarkan beragam pemrosesan pasca-cetak seperti HIP, pemesinan, pemolesan |

| Prosedur Kualitas | Bersertifikat ISO 9001 atau AS9100 dengan proses QA yang ketat |

| Pengalaman Aplikasi | Keahlian dan studi kasus dalam aplikasi target seperti kedirgantaraan, otomotif, medis |

| Dukungan Desain | Kemampuan untuk mendesain dan mengoptimalkan suku cadang untuk kemampuan manufaktur AM |

| Waktu Pimpin | Kemampuan untuk mengirimkan sampel dan suku cadang produksi dalam jangka waktu yang diperlukan |

| Persiapan Berkas | Menerima format file CAD dan poligon standar dengan analisis desain |

| Layanan Pasca Bangun | Pembersihan, perlakuan panas, finishing permukaan, layanan pelapisan |

| Layanan Tambahan | Inspeksi, pembuatan prototipe cepat, perkakas jembatan, pengecoran, pencetakan |

| Harga | Harga yang kompetitif dan terukur untuk volume pembuatan yang berbeda |

| Lokasi | Kedekatan untuk logistik dan komunikasi rantai pasokan |

Memilih penyedia layanan dengan kemampuan menyeluruh dari desain hingga pasca-pemrosesan memastikan hasil yang berkualitas tinggi. Memeriksa studi kasus dan mengunjungi fasilitas membantu memverifikasi pengalaman.

Pertanyaan Umum

T: Bahan apa saja yang dapat dicetak 3D dengan teknologi SLM?

J: SLM mampu memproses berbagai logam reaktif seperti baja tahan karat, baja perkakas, paduan titanium, superalloy nikel, paduan aluminium, dan krom kobalt. Bahan SLM yang paling populer adalah titanium Ti6Al4V dan aluminium AlSi10Mg.

T: Seberapa akuratkah pencetakan 3D SLM?

J: SLM biasanya menghasilkan akurasi sekitar 0,1-0,2 mm. Meskipun lebih rendah daripada toleransi pemesinan CNC, namun pasca-pemrosesan, seperti pemesinan dan pemolesan, dapat meningkatkan akurasi. Ukuran fitur di bawah 0,3mm tidak direkomendasikan.

T: Industri apa saja yang menggunakan manufaktur aditif SLM?

J: Sektor kedirgantaraan, medis, gigi, otomotif, dan industri adalah pengguna utama teknologi SLM saat ini karena manfaatnya seperti ringan, konsolidasi komponen, penyesuaian massal, dan waktu penyelesaian yang cepat.

T: Pasca-pemrosesan apa yang diperlukan setelah pencetakan SLM?

J: Pemrosesan pasca-cetak yang umum meliputi pelepasan penyangga, perlakuan panas penghilang stres, Hot Isostatic Pressing (HIP), pemesinan CNC, pemolesan, dan pelapisan. Persyaratannya bergantung pada aplikasi, bahan, dan kebutuhan hasil akhir.

T: Seberapa mahal pencetakan 3D logam SLM?

J: Sistem SLM industri berkisar dari $100.000 hingga lebih dari $1 juta, tergantung pada volume pembuatan, daya laser, dan fitur. Biaya bahan untuk bubuk logam bisa 2 hingga 5 kali lipat dari biaya bahan baku. Tetapi total biaya akan turun.

T: Dapatkah SLM mencetak overhang dan bentuk yang rumit?

J: Ya, SLM dapat mencetak geometri seperti overhang, kisi-kisi, dan dinding tipis melalui penggunaan struktur penyangga. Orientasi yang cermat diperlukan untuk menghindari deformasi dan menyeimbangkan persyaratan dukungan.

T: Perangkat lunak apa yang digunakan untuk pencetakan SLM?

J: Printer SLM dilengkapi dengan perangkat lunak eksklusif untuk mencetak. Perangkat lunak tambahan digunakan untuk desain, perbaikan file, simulasi, persiapan pembuatan, nesting, manajemen pembuatan, dan manajemen kualitas.

T: Berapa lama waktu yang diperlukan untuk mencetak komponen 3D dengan SLM?

J: Waktu cetak berkisar dari beberapa jam hingga beberapa hari, bergantung pada ukuran komponen, kerumitan geometri, dan parameter cetak. Untuk komponen logam, printer SLM biasanya beroperasi pada kecepatan pembuatan 5 hingga 100 cc/jam. Komponen yang lebih besar membutuhkan waktu lebih lama.

T: Apakah SLM menghasilkan komponen logam penggunaan akhir yang aman dan fungsional?

J: Ya, dengan desain dan pemrosesan yang tepat, SLM dapat menghasilkan komponen logam yang sepenuhnya padat yang memenuhi atau melampaui sifat material komponen yang diproduksi secara tradisional untuk penggunaan akhir yang fungsional dalam aplikasi yang menuntut.