Bubuk AlMgScZr

Serbuk AlMgScZr adalah paduan aluminium yang mengandung magnesium, skandium, dan zirkonium sebagai elemen paduan utama. Paduan ini menunjukkan kekuatan, kemampuan las, dan ketahanan korosi yang sangat baik dengan tetap mempertahankan keunggulan densitas rendah aluminium.

MOQ rendah

Menyediakan jumlah pesanan minimum yang rendah untuk memenuhi kebutuhan yang berbeda.

OEM & ODM

Menyediakan produk dan layanan desain yang disesuaikan untuk memenuhi kebutuhan pelanggan yang unik.

Stok yang memadai

Memastikan pemrosesan pesanan yang cepat dan memberikan layanan yang andal dan efisien.

Kepuasan Pelanggan

Menyediakan produk berkualitas tinggi dengan mengutamakan kepuasan pelanggan.

bagikan produk ini

Daftar Isi

Gambaran Umum Bubuk AlMgScZr

Serbuk AlMgScZr adalah paduan aluminium yang mengandung magnesium, skandium, dan zirkonium sebagai elemen paduan utama. Paduan ini menunjukkan kekuatan, kemampuan las, dan ketahanan korosi yang sangat baik dengan tetap mempertahankan keunggulan densitas rendah aluminium.

Sifat-sifat utama dan keunggulan bubuk AlMgScZr meliputi:

Sifat dan Karakteristik Serbuk AlMgScZr

| Properti | Detail |

|---|---|

| Komposisi | Paduan Al-Mg-Sc-Zr |

| Kepadatan | 2,7 g/cc |

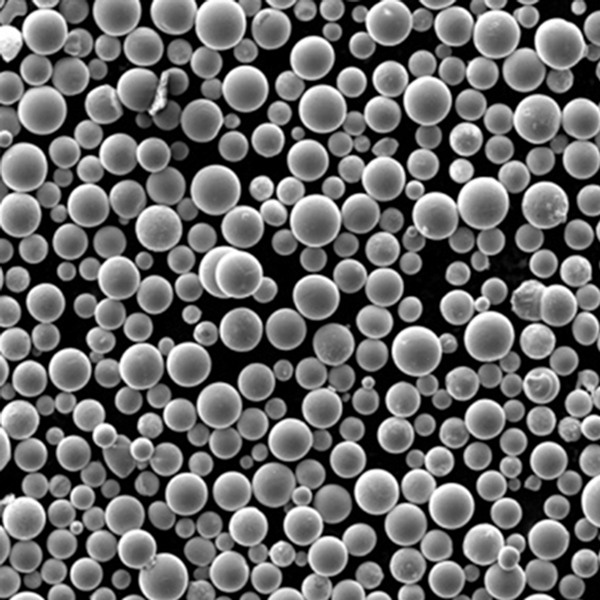

| Bentuk partikel | Bulat |

| Kisaran ukuran | 10-75 mikron |

| Kepadatan yang tampak | Kepadatan sebenarnya hingga 60% |

| Kemampuan mengalir | Luar biasa |

| Kekuatan | Sangat tinggi untuk bubuk paduan Al |

| Kemampuan las | Luar biasa |

Serbuk AlMgScZr memungkinkan fabrikasi komponen struktural dan fungsional yang ringan di seluruh sektor kedirgantaraan, otomotif, dan industri yang membutuhkan kekuatan spesifik tinggi.

Komposisi Serbuk AlMgScZr

Komposisi khas bubuk AlMgScZr:

Komposisi Serbuk AlMgScZr

| Elemen | Berat % |

|---|---|

| Aluminium | Keseimbangan |

| Magnesium | 0.2-1% |

| Skandium | 0.2-0.7% |

| Zirkonium | 0.05-0.25% |

| Silikon | 0,1% maks |

| Besi | 0,1% maks |

| Tembaga | 0,1% maks |

- Aluminium membentuk matriks yang memberikan kepadatan rendah

- Magnesium meningkatkan kekuatan melalui penguatan larutan padat

- Skandium memungkinkan pengerasan presipitasi untuk kekuatan puncak

- Zirkonium mempromosikan struktur butiran yang direkristalisasi dengan baik

- Unsur-unsur lain yang hadir hanya sebagai pengotor

Komposisi ini dioptimalkan untuk memaksimalkan respons pengerasan presipitasi dan menghasilkan kekuatan yang luar biasa.

Sifat Fisik Serbuk AlMgScZr

Sifat Fisik Serbuk AlMgScZr

| Properti | Nilai-nilai |

|---|---|

| Kepadatan | 2,7 g/cc |

| Titik leleh | 640-655°C |

| Resistivitas listrik | 4,5-5,5 μΩ-cm |

| Konduktivitas termal | 150-180 W/mK |

| Ekspansi termal | 21-24 x 10^-6 / K |

| Suhu layanan maksimum | 250°C |

- Kepadatan yang sangat rendah dibandingkan dengan baja dan paduan titanium

- Titik leleh cukup tinggi untuk paduan aluminium

- Konduktivitas listrik dan termal yang tinggi

- CTE yang relatif tinggi memerlukan pertimbangan desain

- Dapat digunakan dalam jangka waktu lama hingga 250°C

Sifat-sifat tersebut membuat AlMgScZr sangat cocok untuk aplikasi struktural ringan di seluruh sektor otomotif, kedirgantaraan, dan sektor lainnya.

Sifat Mekanik Serbuk AlMgScZr

Sifat Mekanik Serbuk AlMgScZr

| Properti | Nilai-nilai |

|---|---|

| Kekuatan luluh | 400-500 MPa |

| Kekuatan tarik | 480-570 MPa |

| Perpanjangan | 7-10% |

| Kekerasan | 115-150 HB |

| Kekuatan geser | 330 MPa |

| Ketangguhan patah tulang | 29-35 MPa√m |

- Kekuatan yang sangat tinggi untuk paduan aluminium

- Secara signifikan lebih kuat dari paduan Al yang tidak dapat diolah dengan panas lainnya

- Daktilitas yang wajar dalam kondisi usia puncak

- Ketangguhan retak yang relatif tinggi

- Kekuatan dapat disesuaikan melalui perawatan penuaan

Sifat-sifat tersebut membuat AlMgScZr menjadi pilihan yang luar biasa untuk bagian struktural yang membutuhkan rasio kekuatan-terhadap-berat yang tinggi.

Aplikasi Bubuk AlMgScZr

Aplikasi Bubuk AlMgScZr

| Sektor | Penggunaan |

|---|---|

| Dirgantara | Rangka pesawat, sayap, kulit badan pesawat |

| Otomotif | Sasis, bagian suspensi |

| Industri | Lengan robot, peralatan pengangkat |

| Manufaktur aditif | Komponen berkinerja tinggi |

Beberapa penggunaan produk tertentu:

- Rangka struktural pesawat, sekat, spar sayap

- Selubung transmisi otomotif, blok mesin

- Lengan robot industri, peralatan pengangkat

- Manufaktur aditif untuk komponen yang dioptimalkan untuk topologi

- Penutup elektronik yang membutuhkan manajemen termal

AlMgScZr memberikan kekuatan maksimum dengan penalti berat minimum di seluruh aplikasi penting ini.

Spesifikasi Serbuk AlMgScZr

Spesifikasi utama untuk bubuk AlMgScZr meliputi:

Standar Serbuk AlMgScZr

| Standar | Deskripsi |

|---|---|

| ASTM B951 | Standar untuk paduan aluminium yang dikeraskan dengan presipitasi |

| DIN 1718 | Penunjukan aluminium dan paduan aluminium |

| EN 586-2 | Tempa untuk aplikasi struktural berkekuatan tinggi |

| AMS 4413 | Komposisi serbuk paduan aluminium untuk manufaktur aditif |

Ini menentukan:

- Batas komposisi kimia dari AlMgScZr

- Sifat mekanis yang diperlukan dalam kondisi usia puncak

- Metode produksi bubuk yang disetujui - atomisasi gas inert

- Batas pengotor untuk elemen seperti Fe

- Protokol pengujian kualitas

- Penanganan dan penyimpanan yang tepat

Memenuhi persyaratan sertifikasi memastikan kinerja paduan yang optimal.

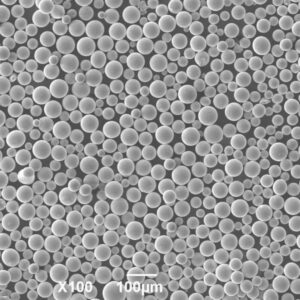

Ukuran Partikel Serbuk AlMgScZr

Distribusi Ukuran Partikel Serbuk AlMgScZr

| Ukuran Partikel | Karakteristik |

|---|---|

| 10-25 mikron | Serbuk ultrafine yang digunakan dalam proses laser AM |

| 25-45 mikron | Kisaran ukuran umum untuk tempat tidur laser dan pengaliran pengikat |

| 45-75 mikron | Ukuran yang lebih besar digunakan dalam penyemprotan dingin |

- Serbuk yang lebih halus memberikan resolusi dan hasil akhir permukaan yang lebih tinggi

- Serbuk yang lebih kasar cocok untuk proses laju pengendapan yang tinggi

- Kisaran ukuran disesuaikan berdasarkan metode produksi AM yang digunakan

- Morfologi bulat dipertahankan dalam semua ukuran

Mengontrol distribusi dan bentuk ukuran partikel sangat penting untuk pemrosesan AM, densitas kemasan, dan sifat komponen akhir.

Kepadatan Semu Serbuk AlMgScZr

Kepadatan Semu Serbuk AlMgScZr

| Kepadatan Nyata | Detail |

|---|---|

| Kepadatan sebenarnya hingga 60% | Untuk bentuk bubuk bulat |

| 1,5 - 1,7 g/cc | Meningkat dengan kepadatan kemasan yang lebih besar |

- Morfologi bulat memberikan kepadatan nyata yang tinggi

- Kepadatan yang lebih tinggi meningkatkan aliran serbuk dan pengemasan bed di AM

- Mengurangi porositas gas yang terperangkap di bagian akhir

- Memaksimalkan densitas meminimalkan waktu siklus cetak

Kepadatan semu yang lebih tinggi menghasilkan produktivitas manufaktur dan kinerja komponen yang lebih baik.

Metode Produksi Serbuk AlMgScZr

Produksi Serbuk AlMgScZr

| Metode | Detail |

|---|---|

| Atomisasi gas | Gas inert bertekanan tinggi memecah aliran logam cair menjadi tetesan-tetesan halus |

| Peleburan induksi vakum | Bahan masukan dengan kemurnian tinggi yang dilebur dalam ruang hampa udara |

| Beberapa peleburan ulang | Meningkatkan homogenitas kimiawi |

| Pengayakan | Mengklasifikasikan bubuk ke dalam fraksi ukuran partikel yang berbeda |

- Atomisasi gas dengan gas inert menghasilkan bubuk yang bersih dan berbentuk bulat

- Pemrosesan vakum meminimalkan kotoran gas

- Peleburan ulang beberapa kali meningkatkan keseragaman komposisi

- Pasca-pemrosesan menyediakan kontrol distribusi ukuran partikel

Metode yang sepenuhnya otomatis dikombinasikan dengan kontrol kualitas yang ketat menghasilkan bubuk AlMgScZr yang konsisten yang cocok untuk aplikasi penting.

Harga Bubuk AlMgScZr

Harga Bubuk AlMgScZr

| Faktor | Dampak pada Harga |

|---|---|

| Tingkat kemurnian | Kenaikan harga untuk kemurnian yang lebih tinggi |

| Ukuran partikel | Bubuk ultrafine lebih mahal |

| Jumlah pesanan | Harga berkurang untuk pesanan dalam jumlah besar |

| Metode produksi | Penggunaan beberapa pelapisan ulang meningkatkan biaya |

| Pengemasan | Silinder yang diisi argon lebih mahal |

Harga Indikatif

- Bubuk AlMgScZr: $80-120 per kg

- Harga volume besar bisa lebih rendah hingga 40%

Harga tergantung pada kemurnian, ukuran partikel, volume pesanan, metode produksi, dan kemasan.

Pemasok Bubuk AlMgScZr

Pemasok Bubuk AlMgScZr

| Perusahaan | Lokasi |

|---|---|

| Rio Tinto | Kanada |

| TLS Technik | Jerman |

| Sandvik Osprey | INGGRIS |

| Praxair | AMERIKA SERIKAT |

| Bubuk AMC | INGGRIS |

| Universitas Teknik Riga | Latvia |

Faktor-faktor pemilihan pemasok:

- Nilai bubuk dan ukuran partikel yang ditawarkan

- Kapasitas produksi dan waktu tunggu

- Kontrol kualitas dan konsistensi

- Kepatuhan dengan spesifikasi seperti ASTM B951

- Tingkat harga berdasarkan volume pesanan

- Keahlian teknis dan dukungan pelanggan

Penanganan dan Penyimpanan Serbuk AlMgScZr

Penanganan Serbuk AlMgScZr

| Rekomendasi | Alasan |

|---|---|

| Pastikan ventilasi yang tepat | Hindari paparan partikel logam halus |

| Gunakan APD yang sesuai | Mencegah terhirup atau tertelan secara tidak sengaja |

| Hindari sumber penyalaan | Serbuk dapat terbakar dalam atmosfer oksigen |

| Ikuti protokol yang aman | Mengurangi bahaya kesehatan dan kebakaran |

| Menyimpan wadah tertutup | Mencegah kontaminasi atau oksidasi |

Serbuk AlMgScZr relatif stabil tetapi tindakan pencegahan umum masih direkomendasikan untuk penanganan yang aman dan menjaga kemurnian.

Inspeksi dan Pengujian Serbuk AlMgScZr

Pengujian Serbuk AlMgScZr

| Tes | Detail |

|---|---|

| Analisis kimia | Memverifikasi komposisi menggunakan spektroskopi OES atau XRF |

| Distribusi ukuran partikel | Analisis difraksi laser |

| Kepadatan yang tampak | Uji flowmeter hall sesuai standar ASTM B212 |

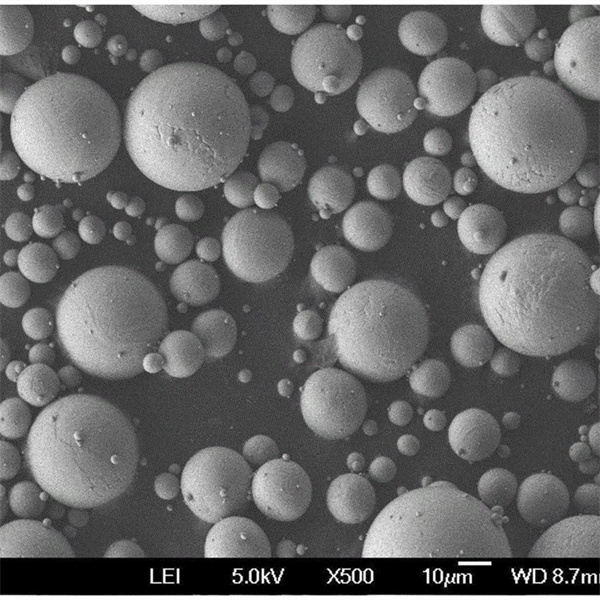

| Morfologi bubuk | Pencitraan SEM dari bentuk partikel |

| Analisis laju aliran | Laju aliran gravitasi melalui nosel yang ditentukan |

| Pengukuran kelembaban | Kerugian pada uji pengeringan |

Pengujian memastikan bubuk memenuhi kemurnian kimiawi yang diperlukan, karakteristik partikel, kerapatan yang tampak, morfologi, dan spesifikasi aliran sesuai standar yang berlaku.

Pro dan Kontra Bubuk AlMgScZr

Keuntungan dari Bubuk AlMgScZr

- Kekuatan yang sangat tinggi untuk paduan aluminium

- Mempertahankan kekuatan hingga 250°C

- Ketahanan korosi yang sangat baik

- Ketangguhan patah dan kekuatan lelah yang tinggi

- Kemampuan las yang baik menggunakan teknik konvensional

- Kepadatan yang rendah memberikan penghematan berat

Keterbatasan Serbuk AlMgScZr

- Relatif mahal dibandingkan dengan grade aluminium lainnya

- Membutuhkan perlakuan panas terkontrol untuk mendapatkan sifat yang optimal

- Ketahanan mulur suhu tinggi yang terbatas

- Kemampuan bentuk panas yang terbatas dalam kondisi usia puncak

- Rentan terhadap korosi galvanik jika tidak dilindungi dengan benar

Perbandingan Dengan Bubuk Paduan Aluminium 6061

AlMgScZr vs 6061 Bubuk Paduan Al

| Parameter | AlMgScZr | 6061 Al |

|---|---|---|

| Kepadatan | 2,7 g/cc | 2,7 g/cc |

| Kekuatan tarik | 480-570 MPa | 250-310 MPa |

| Kekuatan luluh | 400-500 MPa | 55-275 MPa |

| Kemampuan las | Luar biasa | Bagus. |

| Ketahanan korosi | Luar biasa | Bagus. |

| Biaya | Tinggi | Rendah |

| Penggunaan | Kedirgantaraan, otomotif | Aplikasi umum |

- AlMgScZr memberikan kekuatan dan ketahanan korosi yang jauh lebih tinggi

- 6061 Al menawarkan kekuatan sedang dengan biaya rendah

- AlMgScZr lebih disukai untuk komponen struktural yang penting

- 6061 Al banyak digunakan untuk aplikasi umum

Pertanyaan Umum Bubuk AlMgScZr

T: Apa saja aplikasi utama bubuk AlMgScZr?

J: Aplikasi utama adalah komponen kedirgantaraan seperti badan pesawat dan sayap, suku cadang otomotif seperti sasis dan roda, lengan robot industri dan peralatan pengangkat, dan manufaktur aditif komponen yang dioptimalkan untuk topologi kinerja tinggi.

T: Bagaimana skandium memperkuat paduan AlMgScZr?

J: Skandium memungkinkan pengerasan presipitasi dengan membentuk endapan Al3Sc berskala nano selama perawatan penuaan. Hal ini menghambat pergerakan dislokasi sehingga meningkatkan kekuatan secara substansial.

T: Tindakan pencegahan apa yang harus dilakukan saat bekerja dengan bubuk AlMgScZr?

J: Tindakan pencegahan yang disarankan meliputi ventilasi yang baik, menghindari sumber penyulut, menggunakan APD yang sesuai, mengikuti protokol penanganan yang aman, atmosfer lembam, dan menyimpan wadah tertutup yang jauh dari kelembapan atau kontaminan.

T: Bagaimana perbandingan AlMgScZr dengan bubuk paduan AlZnMgCu?

J: AlMgScZr memberikan kekuatan, kemampuan las, dan ketahanan korosi yang lebih tinggi daripada paduan Al seri 7000 seperti AlZnMgCu. Ini lebih disukai untuk bagian struktural yang kritis sementara AlZnMgCu lebih ekonomis.

Tentang Met3DP

Kategori Produk

PENJUALAN PANAS

HUBUNGI KAMI

Ada pertanyaan? Kirimkan pesan kepada kami sekarang! Kami akan melayani permintaan Anda dengan seluruh tim setelah menerima pesan Anda.

Produk terkait

Penyedia solusi manufaktur aditif terkemuka yang berkantor pusat di Qingdao, Tiongkok.

PERUSAHAAN

PRODUK

INFO HUBUNGI

- Kota Qingdao, Shandong, Tiongkok

- [email protected]

- [email protected]

- +86 19116340731