Molybdenum disilide (MOSI2) adalah senyawa intermetalik yang dihargai untuk stabilitas suhu tinggi, resistensi oksidasi, dan karakteristik kejut termal. Sebagai bubuk, ini menyajikan semprotan termal, sintering, dan pasar gabungan. Panduan ini meninjau spesifikasi bubuk MOSI2, metode pembuatan, contoh penggunaan, vendor, biaya, keterbatasan dan alternatif untuk menginformasikan insinyur bahan.

Bubuk Disilisida Molibdenum Ikhtisar

Menggabungkan silikon dengan logam molibdenum refraktori menghasilkan kekuatan penahan MOSI2 di luar 1300 ° C tanpa leleh atau pengoksidasi. Konversi ke bentuk bubuk memungkinkan:

- Pelapisan semprotan termal pada bilah dan alat turbin

- Menambahkan Partikel Meningkatkan Komposit Matriks Keramik

- Konsolidasi metalurgi bubuk menjadi penukar panas bentuk bersih

Atribut utama:

- Titik lebur 2030 ° C menawarkan stabilitas suhu tinggi

- Membentuk pelindung lapisan oksida oksida oksidasi di udara hingga 1500 ° C

- Kepadatan rendah 6,2 g/cm2 memudahkan komponen bobot ringan

- Koefisien ekspansi termal yang sangat rendah menghindari retak di bawah gradien ΔT cepat

Menghindari lingkungan ekstrem jauh di atas nikel dan superalloy kobalt membuat silida ini sangat diperlukan dalam sistem perlindungan termal mulai dari komponen tungku hingga mesin dirgantara dan tepi terkemuka kendaraan hipersonik.

Bubuk Disilisida Molibdenum Komposisi

Bubuk mosi2 rentang dari formulasi yang relatif murni dengan kontaminasi karbon residu kecil dan kontaminasi oksigen ke komposisi yang disesuaikan paduan atau menambahkan penguatan partikulat:

| Jenis | Deskripsi | Komposisi |

|---|---|---|

| Mosi2 murni | Campuran biner molibdenum + silikon | 99% mosi2 + & lt; 1% c, o |

| Senyawa paduan | Elemen seperti boron, kromium, aluminium menambahkan pembentukan mo-si-x ternaries/kuarterer | Mosi2 + 5% cr + 2% b |

| Komposit | Oksida partikulat atau karbida dicampur dengan bubuk mosi2 | Mosi2 + 20% sic |

Tabel 1. Kategori Primer Komposisi Bubuk Molibdenum Disilisida Termasuk Campuran biner komoditas dan paduan/komposit yang disesuaikan

Menambah unsur -unsur seperti kromium, aluminium, karbon atau penguat dengan keramik stabil memperluas kemampuan yang menyetel CTE, resistensi oksidasi dan pencocokan reologi desain produk akhir yang disinter.

Karakteristik dan sifat bubuk mosi2

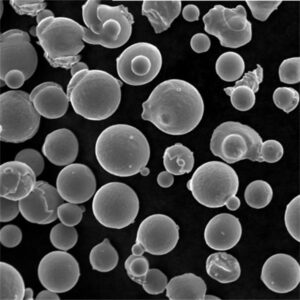

- Penampilan – Bubuk abu -abu dengan morfologi kristal atau sudut

- Titik Leleh – 2030 ° C memungkinkan sintering keadaan cair tanpa peleburan komponen

- Kepadatan – 6,2 g/cm3, 50% kepadatan tungsten

- Ketahanan Oksidasi – Hingga tekanan 0,9 atm, tahan oksidasi di udara hingga 1500 ° C melalui lapisan silika pelindung

- Rasio Poisson – 0.18-0.28 mirip dengan baja

- CTE – 7,8 μm/m ° C dari 20-1000 ° C memberikan ketahanan guncangan termal yang sangat baik

- Tahanan Listrik – 150-190 μΩ-cm harus mempertimbangkan bersamaan dengan konduktivitas termal untuk pendinginan komponen

Sifat -sifat ini memastikan stabilitas dimensi di seluruh beban termal penembakan cepat dan siklus di atas batasan superalloy. Penambahan fase ulet memperluas daktilitas silikida rapuh.

Spesifikasi ukuran partikel bubuk mosi2

Nilai industri mengklasifikasikan bubuk berdasarkan cutoff distribusi:

| Kelas | Ukuran mikron | Penggunaan khas |

|---|---|---|

| -140 mesh | <106 μm | Lapisan semprotan termal |

| -325 mesh | & lt; 44 μm | Bahan baku cetakan injeksi bubuk |

| -400 mesh | & lt; 38 μm | Penguatan CMC, bagian yang ditekan/disinter |

Meja 2. Klasifikasi ukuran bubuk molibdenum umum dengan jala mulai dari semprotan termal hingga penambahan sub 10 mikron untuk karbida silikon yang disinter

Menentukan distribusi bubuk memastikan penyelarasan keterbatasan ukuran partikel dan kebutuhan reologi nozel semprotan termal versus tuntutan penekanan dan sintering yang dikemas erat.

Proses produksi untuk bubuk mosi2

Pengurangan & amp; silicidation – Bubuk molibdenum trioksida dikurangi di bawah atmosfer hidrogen dengan bubuk silikon menciptakan MOSI2 di atas 1200 ° C pada akhirnya bola digiling menjadi distribusi. Kemurnian yang lebih rendah dan partikel tidak teratur paling sesuai dengan deposisi semprotan termal.

Atomisasi Gas – Induksi ingot meleleh dalam gas inert yang diatomisasi menjadi bubuk mengelola oksidasi dan mengontrol ukuran partikel dengan baik. Bentuk bola meningkatkan pengepakan bubuk dan perilaku sintering. Tetapi hasil yang lebih rendah dan poin harga bubuk yang lebih tinggi, ayat -ayat produksi kimia.

Spheroidisasi plasma – Alih -alih meleleh sepenuhnya, stok umpan yang dipanaskan induksi yang disuntikkan ke dalam obor plasma putaran yang tidak beraturan/partikel -partikel yang ditingkatkan/silicided meningkatkan aliran dan pengemasan sambil meminimalkan kehilangan material untuk menguras pemurnian leleh. Menawarkan kualitas bubuk titik tengah dan profil biaya antara metode lainnya.

Mengevaluasi tradeoff antara kemurnian, karakteristik bubuk dan harga menentukan metode produksi nilai terbaik yang mencocokkan persyaratan aplikasi.

Standar dan Spesifikasi Industri

Pemerintah dan Asosiasi Perdagangan mengeluarkan berbagai standar bubuk MOSI2:

| Kesatuan | Nomor standar | Deskripsi |

|---|---|---|

| Federasi teknik penyemprotan | FS-150 | Tingkat semprotan termal |

| DIN Jerman Institute for Standardisasi | DIN17742 | Tingkat Metalurgi Bubuk |

| ASTM International | Q 1765 | Standar Metodologi Pengujian |

| Organisasi Standar Internasional ISO | ISO 21825 | Metode pengujian mekanis dan fisik |

Tabel 3. Standar kualitas dan pengujian internasional terkemuka yang berlaku untuk molibdenum disilicide bubuk

Meninjau kimia yang diperlukan, ukuran partikel, ambang batas pengotor yang khas, dan protokol pengujian mekanik yang mengakhiri aplikasi kritis memastikan hal yang tepat menentukan dan memenuhi syarat lot MOSI2 yang dibeli terhadap pedoman sertifikasi yang mencakup skenario penggunaan – Menghindari input bahan baku yang lebih tinggi atau di bawah.

Aplikasi bubuk MOSI2

Penggunaan yang tidak lengkap diuntungkan dari stabilitas termal ekstrem dan resistensi oksidasi meliputi:

Pelapis Semprot Termal

- Tabung redaman tungku, perlengkapan dan nampan

- Cawan lebur pemrosesan logam refraktori

- Erosi blade turbin pesawat + perlindungan termal

Sintering

- Kontak dan penyangga elemen pemanas listrik

- Segel gas suhu tinggi dan elektroda dalam pembuatan kaca

- Perangkat keras perendaman logam cair seperti sendok

Komposit

- Memperkuat aditif dalam nitrida silikon dan karbida

- Pengisi Substrat Elektronik Manajemen Termal

Setiap proses sintering, pelapisan atau pembuatan komposit yang membutuhkan stabilitas dimensi di & gt; 1000 ° C fluktuasi suhu bebas dari oksidasi menganggap bubuk disilida molibdenum.

Bubuk Disilisida Molibdenum Produsen & amp; Vendor

Pedagang terkemuka yang memproduksi dan memasok bubuk MOSI2 meliputi:

| Pemasok | Lokasi | Metode produksi |

|---|---|---|

| Thermo Fisher Scientific | Amerika Serikat | Pengurangan & amp; silicidation |

| Insinyur Peralatan Atlantik | Amerika Serikat | Atomisasi gas |

| Phoenix Scientific | Amerika Serikat | Spheroidisasi plasma |

| China Molybdenum | Cina | Pengurangan & amp; silicidation |

| Jepang Logam Baru | Jepang | Atomisasi gas |

Tabel 4. Perusahaan terkemuka yang menyediakan bubuk moly-silicon yang sesuai dengan kemurnian tinggi atau aplikasi industri volume tinggi

Distributor sekunder juga menjual sumber praktik komersial tetapi terbaik lot kecil langsung dari pabrik utama dengan harga terbaik dan keterlacakan.

Faktor biaya bubuk mosi2

| Pengemudi | Dampak |

|---|---|

| Metode produksi | Biaya atomisasi gas 5-10x Produksi Kimia |

| Kemurnian material | Elemen Lacak dan Ukuran Partikel Mengontrol Harga Kenaikan |

| Volume pembelian | Ton+ kuantitas diskon hingga 30% mungkin |

| Geometri bubuk | Konsistensi kebulatan tinggi menambah 25-50% |

| Spesifikasi Aplikasi | Distribusi dan verifikasi yang lebih ketat menaikkan harga |

Tabel 5. Dinamika Saluran Pasokan Mempengaruhi Molibdenum Disilide Powder Pricing

Harapkan $ 50/kg untuk nilai silikidasi umum hingga $ 300/kg untuk fraksi spheroidized plasma kemurnian tinggi – Meskipun penetapan harga tidak linier berdasarkan varian kualitas halus.

Pro dan kontra bubuk mosi2

| Keuntungan | Kekurangan |

|---|---|

| Titik pencairan 2030 ° C menopang sifat mekanik pada suhu ekstrem | Rentan intermetalik rapuh untuk retak di bawah regangan setelah sepenuhnya padat |

| Menolak oksidasi permukaan hingga 1500 ° C melalui lapisan SiO2 | Konduktivitas termal yang lebih buruk daripada grafit yang harus dipertimbangkan untuk kontak elemen pemanas |

| Kepadatan lebih rendah dari alternatif tungsten | Tantangan manufaktur sepenuhnya memuaskan tanpa tekanan pers panas yang tinggi |

Tabel 6. Tradeoff menjadi faktor saat mempertimbangkan aplikasi bubuk Molybdenum Disilicide

MOSI2 melayani secara unik memecahkan kebutuhan stabilitas termal ekstrem meskipun tantangan pemrosesan dan kerapuhan yang tak tertandingi oleh alternatif 316 kandidat stainless atau superalloy juga harganya lima kali lebih sedikit bahkan sebelum pertimbangan kompleksitas kepadatan juga dipertimbangkan.

Membandingkan bubuk mosi2 dengan alternatif

| Parameter | menyinggung | W | Menghadapi | Ulang | HF |

|---|---|---|---|---|---|

| Titik Leleh | 2030 ° C. | 3410 ° C. | 2996°C | 3180 ° C. | 2230 ° C. |

| Ketahanan Oksidasi | Hingga 1500 ° C | Miskin | Miskin | Miskin | Miskin |

| Kepadatan | 6.2 g/cm^3 | 19 g/cm^3 | 16 g/cm^3 | 21 g/cm^3 | 13 g/cm^3 |

| Konduktivitas Termal | Rendah | Tinggi | Sedang | Sedang | Sedang |

| Resistivitas listrik | Tinggi | Rendah | Sedang | ||

| Biaya | $$$$ | $$$$$ | $$$$$ | $$$$$ | $$$$$ |

Tabel 7. Kualitatif kontras molibdenum disilide bubuk terhadap bubuk logam refraktori alternatif

Berat Persyaratan Komposit Menyeimbangkan Batas Kinerja Termal Terhadap Manufakturabilitas dan Pengemudi Biaya Siklus Pengemudi Insinyur menuju bahan suhu ultra-tinggi kanan.

Pertanyaan yang Sering Diajukan

T: Apakah MOSI2 teroksidasi di udara di atas 1500 ° C?

A: Ya, di atas 1500 ° C di bawah tekanan 0,9 ATM, lapisan permukaan SIO2 kristal tumbuh lebih keropos perlindungan.

T: Warna apa yang tersedia dengan pelapis MOSI2?

A: Abu -abu alami tetapi mewarnai melalui dispersi oksida halus yang dimungkinkan untuk manajemen termal emisivitas yang lebih tinggi.

T: Apakah bubuk mosi2 membutuhkan penekanan isostatik panas saat sintering?

A: Ya, kepadatan pinggul meminimalkan sisa porositas dan memaksimalkan kekuatan mekanik setelah tahap sintering tanpa tekanan awal.

T: Aplikasi apa yang menggunakan Disilisida Molybdenum murni tanpa paduan?

A: Mosi2 murni sudah cukup untuk perlengkapan tungku, nampan, muffle melihat terutama oksidasi/korosi yang seragam tanpa beban mekanis.