Gambaran umum tentang Bubuk Inconel 718

Inconel 718 adalah bubuk superalloy berbasis nikel-kromium yang digunakan untuk aplikasi berkekuatan tinggi pada suhu tinggi. Properti utama meliputi:

- Kekuatan luar biasa hingga 700°C

- Ketahanan korosi dan oksidasi yang tinggi

- Kelelahan dan ketahanan mulur yang baik

- Kemampuan untuk menahan suhu kriogenik

- Kompatibilitas dengan pasca-pemrosesan, seperti pengepresan isostatik panas

Serbuk Inconel 718 banyak digunakan untuk membuat komponen untuk kedirgantaraan, minyak dan gas, nuklir, dan industri lain yang menuntut melalui manufaktur aditif logam atau metalurgi serbuk.

Jenis-jenis Bubuk Inconel 718

Serbuk Inconel 718 tersedia dalam berbagai distribusi ukuran partikel, bentuk, dan metode produksi:

| Jenis | Deskripsi | Ukuran Partikel | Bentuk | Metode produksi |

|---|---|---|---|---|

| Gas dikabutkan | Bubuk bulat tidak beraturan | 15-75 μm | Sebagian besar berbentuk bulat | Atomisasi gas |

| Plasma yang dikabutkan | Bubuk yang sangat bulat | 15-45 μm | Sangat bulat | Atomisasi plasma |

| Dicampur | Campuran gas yang dikabutkan dan bubuk yang dihancurkan | 15-150 μm | Morfologi campuran | Pencampuran mekanis |

| Paduan | Serbuk pra-paduan dengan komposisi yang seragam | 15-105 μm | Bulat atau tidak beraturan | Atomisasi gas / plasma dari lelehan pra-paduan |

Serbuk bulat dan pra-paduan memberikan kualitas yang lebih tinggi tetapi harganya lebih mahal daripada opsi campuran atau gas yang dikabutkan. Pilihannya tergantung pada persyaratan aplikasi.

Properti dan Komposisi Inconel 718

Inconel 718 memiliki kombinasi yang luar biasa dari sifat mekanik dan ketahanan korosi:

| Properti | Nilai |

|---|---|

| Kepadatan | 8,19 g/cm3 |

| Titik Leleh | 1260-1336°C |

| Kekuatan Tarik Tertinggi | 1.103 - 1.551 MPa |

| Kekuatan Hasil | 758 - 1.379 MPa |

| Perpanjangan | Minimum 12% |

| Modulus Young | 205 GPa |

| Rasio Poisson | 0.29 |

| Modulus Geser | 79 GPa |

| Kekuatan Kelelahan | 517 - 1.034 MPa |

Komposisi nominal Inconel 718 adalah:

- Nikel: 50-55%

- Kromium: 17-21%

- Besi: Keseimbangan

- Niobium: 4,75-5,5%

- Molibdenum: 2.8-3.3%

- Titanium: 0,65-1,15%

- Aluminium: 0,2-0,8%

Kombinasi penambahan nikel, kromium, dan niobium ini memberikan Inconel 718 sifat mekanik suhu tinggi yang sangat baik.

Aplikasi Bubuk Inconel 718

Bubuk Inconel 718 banyak digunakan dalam:

- Dirgantara - Komponen mesin seperti bilah turbin, cakram, pengencang

- Minyak dan gas - Alat-alat lubang bawah, katup, komponen kepala sumur

- Pembangkit listrik - Bagian-bagian turbin gas yang panas, pengencang

- Otomotif - Roda, katup, dan komponen mesin turbocharger

- Pemrosesan kimia - Bejana reaktor, penukar panas, perpipaan

- Perkakas - Cetakan injeksi, cetakan, perlengkapan perkakas

- Medis - Implan ortopedi karena biokompatibilitas

Kekuatannya yang tinggi pada suhu tinggi, ketahanan terhadap korosi, dan stabilitasnya menjadikan Inconel 718 sebagai bahan yang ideal untuk komponen penting di seluruh industri.

Manfaat Bubuk Inconel 718

Keuntungan utama menggunakan bubuk Inconel 718 meliputi:

- Suku cadang mempertahankan kekuatan dan ketangguhan tinggi hingga 700°C

- Tahan terhadap lingkungan yang mengoksidasi, korosif, dan kriogenik

- Kekuatan tarik dua kali lipat dibandingkan dengan baja tahan karat 316L

- Sifat kelelahan dan pecahnya creep yang sangat baik

- Dapat berupa curah hujan yang diperkuat dengan perawatan penuaan

- Mudah dilas untuk perbaikan dan penyambungan

- Menahan retak selama pengepresan isostatik panas

- Dapat digunakan kembali hingga 10 kali dengan kerusakan minimal

- Memungkinkan geometri kompleks yang tidak mungkin dilakukan melalui pemesinan

- Mengurangi berat komponen dibandingkan dengan bentuk padat

- Mengurangi rasio beli-ke-terbang relatif terhadap billet atau tempa

Properti ini memungkinkan peningkatan performa yang substansial dan penghematan berat komponen.

Keterbatasan Bubuk Inconel 718

Beberapa batasan saat bekerja dengan bubuk Inconel 718 meliputi:

- Biaya material yang tinggi dibandingkan dengan paduan baja dan titanium

- Ukuran komponen dibatasi berdasarkan volume pembuatan mesin aditif

- Rentan terhadap oksidasi dan korosi di atas 700°C

- Membutuhkan pengepresan isostatik panas setelah pembuatan aditif untuk menghilangkan tekanan

- Sulit untuk memadatkan sepenuhnya selama fusi bedengan serbuk laser

- Pasca-pemrosesan seperti pemesinan dapat menjadi tantangan karena pengerasan kerja

- Finishing permukaan diperlukan untuk mencapai kekasaran yang diinginkan

- Membutuhkan penanganan dan penyimpanan bubuk kering untuk mencegah kontaminasi

- Jumlah pemasok yang memenuhi syarat terbatas dibandingkan dengan paduan yang lebih umum

Prinsip Desain untuk Suku Cadang Inconel 718

Panduan desain utama untuk komponen Inconel 718 yang dibuat dari bubuk:

- Ketebalan dinding minimum 2 mm direkomendasikan untuk kekuatan yang memadai

- Sertakan talang dan fillet untuk meminimalkan konsentrasi tegangan

- Saluran internal harus memiliki diameter ≥ 2mm untuk menghilangkan bubuk

- Batasi overhang tanpa penyangga hingga tidak lebih dari 10 mm

- Mengoptimalkan orientasi bangunan untuk meminimalkan penyangga dan tinggi keseluruhan

- Memungkinkan penyusutan isotropik ~ 20% selama sintering

- Mempertimbangkan akurasi yang lebih rendah dan kekasaran permukaan yang lebih tinggi daripada suku cadang mesin

- Desain untuk menghilangkan serbuk lebih mudah dengan menyertakan bukaan

- Memungkinkan stok pemesinan tambahan jika presisi dimensi tinggi atau permukaan akhir diperlukan

Mensimulasikan rakitan di awal proses desain membantu mengidentifikasi masalah apa pun sebelum memproduksi.

Parameter Proses untuk Inconel 718 AM

Parameter penting untuk manufaktur aditif Inconel 718 meliputi:

- Daya laser: 100-500 W

- Kecepatan pemindaian: Hingga 10 m/s

- Diameter balok: 50-100 μm

- Ketebalan lapisan: 20-50 μm

- Jarak penetasan: 50-200 μm

- Strategi pemindaian: Bergantian di antara lapisan

- Gas pelindung: Argon atau nitrogen

- Laju aliran gas: 2-8 L/menit

- Membangun suhu pelat: 60-100 ° C

- Pasca-pemrosesan: Pengepresan isostatik panas, perlakuan panas

Parameter ini harus dioptimalkan secara tepat untuk mendapatkan komponen padat dengan struktur mikro dan sifat mekanis yang diinginkan.

Pasca-Pemrosesan Suku Cadang Inconel 718

Langkah-langkah pasca-pemrosesan yang umum untuk komponen Inconel 718 AM meliputi:

- Penghapusan bedak tabur melalui peledakan dengan manik-manik plastik

- Perlakuan panas penghilang stres pada suhu 1080 ° C selama 1 jam diikuti dengan pendinginan udara

- Pengepresan isostatik panas pada suhu 1120°C selama 4 jam di bawah tekanan 100 MPa

- EDM potong kawat untuk melepaskan bagian dari pelat konstruksi

- Pemesinan CNC - penggilingan, pengeboran, pembubutan untuk meningkatkan hasil akhir dan presisi

- Peningkatan permukaan - penggerindaan, pengamplasan, pemolesan

- Bidikan peening untuk menginduksi tekanan tekan pada permukaan

- Pengujian kualitas - tarik, kekerasan, struktur mikro, fraktografi

Pasca-pemrosesan yang tepat sangat penting untuk mencapai sifat material yang diperlukan oleh aplikasi.

Pengujian Kontrol Kualitas untuk Inconel 718

Pengujian kontrol kualitas yang komprehensif memastikan kualitas bubuk dan komponen cetak:

- Analisis kimia - ICP-OES mengonfirmasi komposisi bubuk sesuai dengan spesifikasi AMS

- Distribusi ukuran partikel bubuk - Penganalisis ukuran partikel difraksi laser

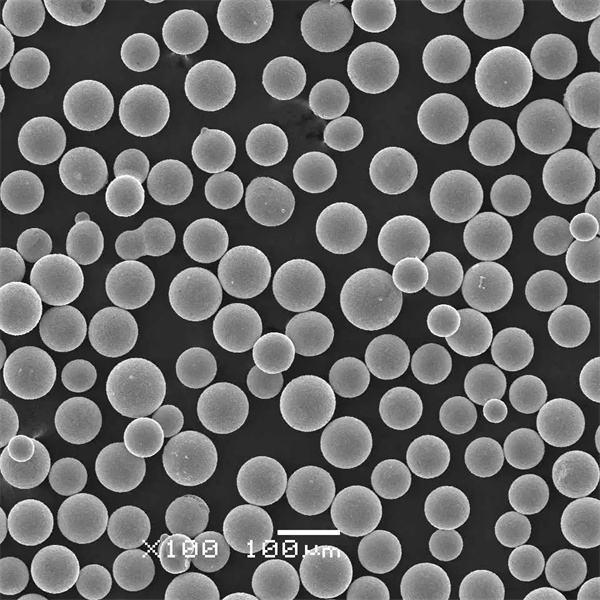

- Morfologi serbuk - Pencitraan SEM memverifikasi bentuk serbuk bulat

- Struktur mikro serbuk - Pemetaan struktur butiran EBSD

- Kemampuan aliran bubuk - Diukur melalui uji corong Hall dan Carney

- Analisis densitas - Piknometri helium dan metode Archimedes memverifikasi >99,5% densitas

- Pengujian mekanis - Pengujian tarik, kelelahan, ketangguhan patah, pengujian kekerasan

- Struktur mikro - Ukuran butir dan distribusi fasa menggunakan mikroskop optik dan SEM

- Analisis cacat - X-ray dan CT scan memeriksa cacat internal

- Kekasaran permukaan - Diukur dengan stylus atau profilometer optik

Pengujian ekstensif memastikan bahwa suku cadang Inconel 718 memenuhi standar kedirgantaraan dan industri yang ketat.

Analisis Biaya untuk Inconel 718 AM

Biaya yang terkait dengan produksi Inconel 718 AM meliputi:

- Biaya mesin - $500.000 hingga $1 juta untuk sistem AM berkualitas

- Biaya material - $350-500 / kg untuk bubuk Inconel 718 perawan

- Biaya tenaga kerja - Operator yang terampil untuk menjalankan pembuatan dan pasca-pemrosesan

- Biaya energi - Konsumsi listrik yang besar selama pembangunan

- Pengolahan pasca - Biaya HIP, permesinan, dan biaya penyelesaian lainnya

- Kontrol kualitas - Biaya pengujian dan karakterisasi

- Dapat digunakan kembali - Serbuk yang tidak terpakai dapat didaur ulang untuk mengurangi biaya material

- Volume pesanan - Pesanan dengan volume yang lebih tinggi memberikan manfaat skala ekonomis

- Rasio beli-ke-terbang - Harus mempertimbangkan bubuk yang tidak terpakai yang harus didaur ulang

- Bagian geometri - Suku cadang yang dirancang dengan baik memaksimalkan pemanfaatan material

Untuk produksi volume menengah ke bawah, AM menjadi hemat biaya dibandingkan dengan pemesinan subtraktif karena penghematan material dan pengurangan rasio buy-to-fly.

Memilih Bubuk Inconel 718 Pemasok

Faktor-faktor utama saat memilih pemasok bubuk Inconel 718:

- Keahlian teknis dalam atomisasi gas dan plasma superalloy nikel

- Berbagai ukuran dan morfologi bubuk yang tersedia - bulat, campuran, paduan

- Prosedur dan sertifikasi jaminan kualitas - ISO 9001, AS9100, dll.

- Kemampuan untuk melakukan analisis kimia dan pengujian distribusi ukuran partikel

- Kapasitas untuk mengirimkan bubuk dalam jumlah besar dengan waktu tunggu yang singkat

- Kemampuan kustomisasi seperti pengayakan untuk distribusi ukuran partikel tertentu

- Harga yang kompetitif dan stabil, terutama untuk pesanan dalam jumlah besar

- Kemampuan untuk memenuhi kepatuhan terhadap peraturan jika diperlukan - ITAR, REACH, RoHS

- Sampel untuk kualifikasi dan pengujian bubuk pelanggan

- Dukungan teknis untuk penanganan dan penyimpanan bubuk

- Kedekatan geografis untuk logistik dan dukungan yang lebih cepat

Pemasok yang sudah mapan dengan keahlian khusus dalam serbuk paduan nikel cenderung lebih memuaskan kebutuhan pengguna dalam hal kualitas, penyesuaian, harga, dan dukungan.

Pro dan Kontra Inconel 718 vs Stainless Steel

Keuntungan dari Inconel 718:

- Dua kali kekuatan tarik baja tahan karat 316L

- Ketahanan mulur dan kelelahan yang jauh lebih tinggi

- Tahan terhadap oksidasi dan korosi hingga 700°C

- Umur kelelahan siklus tinggi yang lebih baik daripada baja

- Sifat yang konsisten karena komposisi paduan nikel

- Dapat dikeraskan dengan usia tidak seperti baja tahan karat standar

- Menghasilkan ikatan yang lebih kuat saat diaplikasikan sebagai pelapis bahan baku

- Lebih mudah mendaur ulang dan menggunakan kembali bubuk yang tidak terpakai

Kekurangan dari Inconel 718:

- Biaya material yang jauh lebih tinggi daripada baja tahan karat

- Suhu operasi maksimum lebih rendah dari stainless

- Lebih sulit untuk melakukan densifikasi sepenuhnya selama pencetakan AM

- Menantang mesin karena pengerasan kerja

- Terbatasnya jumlah pemasok yang memenuhi syarat

- Rentan terhadap penggetasan logam cair selama AM

- Persyaratan pasca-pemrosesan yang lebih tinggi - HIP, perlakuan panas

- Memerlukan pemrosesan atmosfer lembam yang terkendali

Untuk aplikasi kritis di mana kinerja melebihi pertimbangan biaya, Inconel 718 memberikan sifat suhu tinggi yang sangat unggul dibandingkan dengan baja tahan karat.

Perbandingan Inconel 718 vs Inconel 625

Inconel 718 dan 625 memiliki karakteristik pembeda sebagai berikut:

| Paduan | Kekuatan | Ketahanan Korosi | Kemampuan las | Biaya | Gunakan Suhu |

|---|---|---|---|---|---|

| Inconel 718 | Sangat tinggi | Sedang | Adil | Tinggi | Hingga 700°C |

| Inconel 625 | Sedang | Luar biasa | Luar biasa | Sangat tinggi | Hingga 980°C |

- Inconel 718 menawarkan kekuatan tarik, mulur, dan fatik yang jauh lebih tinggi.

- Inconel 625 memberikan ketahanan korosi dan oksidasi yang lebih baik secara menyeluruh.

- Inconel 625 memiliki kemampuan las yang luar biasa sementara Inconel 718 lebih menantang.

- Inconel 625 lebih mahal karena penambahan paduan columbium yang ekstensif.

- Inconel 625 memiliki peringkat suhu servis maksimum yang lebih tinggi.

Inconel 718 lebih disukai untuk aplikasi berkekuatan tinggi yang paling menuntut seperti komponen kedirgantaraan, sedangkan Inconel 625 dipilih ketika ketahanan korosi adalah persyaratan utama.

PERTANYAAN YANG SERING DIAJUKAN

Distribusi ukuran partikel apa yang direkomendasikan untuk AM dengan bubuk Inconel 718?

Kisaran ukuran partikel 15-45 mikron dengan mayoritas antara 20-35 mikron biasanya direkomendasikan untuk fusi bed bed laser dengan Inconel 718 untuk memungkinkan aliran yang baik dan pemadatan yang padat.

Apa saja perlakuan panas pasca-pemrosesan yang digunakan untuk suku cadang Inconel 718 AM?

Perlakuan panas yang umum dilakukan meliputi anil larutan 1270°C, pengerasan presipitasi 960°C, dan penghilang tegangan 1080°C. Perlakuan penuaan multi-langkah dapat meningkatkan kekuatan dan keuletan lebih lanjut.

Apa saja aplikasi umum untuk bubuk Inconel 718 di ruang angkasa?

Inconel 718 banyak digunakan untuk membuat komponen mesin pesawat terbang seperti bilah, cakram, pengencang, selongsong, dan komponen roda pendaratan yang membutuhkan kekuatan tinggi pada suhu tinggi dan di lingkungan yang korosif.

Apakah Inconel 718 memerlukan pengepresan isostatik panas setelah AM?

Ya, HIP sangat direkomendasikan setelah fusi powder bed sinar laser atau elektron dengan Inconel 718 untuk menghilangkan rongga dan pori-pori internal serta meningkatkan usia pakai melalui homogenisasi struktur mikro.

Bagaimana seharusnya bubuk Inconel 718 yang tidak terpakai ditangani?

Semua bubuk yang tidak terpakai harus ditangani dalam atmosfer lembam untuk mencegah oksidasi dan kontaminasi. Serbuk dapat digunakan kembali hingga 10 kali jika disimpan dalam lingkungan yang terkendali. Setelah 10 kali daur ulang, disarankan untuk menggunakan bubuk yang baru.