Gambaran umum tentang bagian cetakan 3d inconel

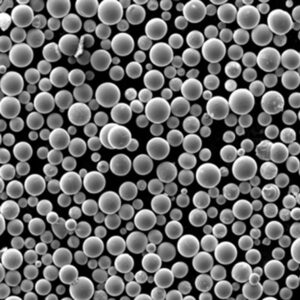

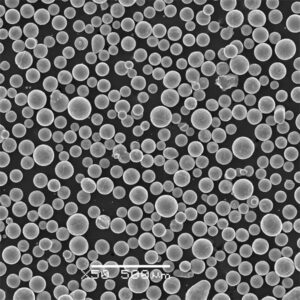

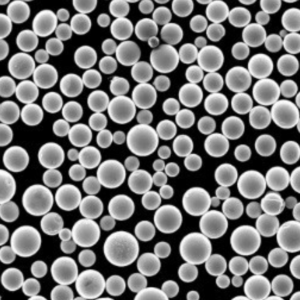

Komponen cetak 3D Inconel mengacu pada komponen yang dibuat dari serbuk superalloy Inconel menggunakan metode manufaktur aditif (AM). Grade Inconel menawarkan ketahanan panas dan korosi yang luar biasa yang dikombinasikan dengan kekuatan tinggi, sehingga sangat cocok untuk ruang angkasa, pembangkit listrik, dan aplikasi yang menuntut lainnya.

Properti utama dari komponen cetak Inconel 3D:

- Kekuatan tinggi dipertahankan hingga lebih dari 700°C

- Tahan terhadap lingkungan yang agresif termasuk oksidasi, korosi

- Geometri kompleks yang dihasilkan langsung dari model CAD

- Mengurangi waktu tunggu dan rasio beli-ke-terbang vs pemesinan subtraktif

- Pilihan paduan Inconel 625, 718 dan lainnya yang sesuai dengan kebutuhan

- Membutuhkan pengepresan isostatik panas (HIP) untuk menghilangkan rongga internal

Lanjutkan membaca untuk mempelajari lebih lanjut tentang paduan Inconel yang populer, sifat mekanik, pasca-pemrosesan, penggunaan, dan kualifikasi bagian.

Jenis Paduan

Nilai Inconel yang umum digunakan dalam manufaktur aditif meliputi:

| Paduan | Kandungan Nikel | Fitur Utama |

|---|---|---|

| Inconel 625 | 60% min | Ketahanan korosi yang luar biasa, ketahanan oksidasi hingga 980°C |

| Inconel 718 | 50-55% | Kekuatan tertinggi dipertahankan hingga 700°C, respons pengerasan usia |

| Inconel 939 | N/A | Suhu servis kelas atas dari stabilitas struktur butiran kasar yang sangat baik |

Tabel 1: Superalloy Inconel yang populer tersedia untuk pemrosesan AM

Paduan ini menawarkan kinerja luar biasa di bawah paparan panas dan korosi yang lebih baik daripada baja tahan karat. Inconel 718 memiliki adopsi terluas saat ini, tetapi grade baru akan memperluas kemampuannya lebih jauh.

Properti dari bagian cetakan 3d inconel

Sifat-sifat utama yang dipamerkan oleh komponen cetak Inconel 3D:

| Properti | Deskripsi |

|---|---|

| Kekuatan Suhu Tinggi | Kekuatan dipertahankan hingga 700°C untuk paduan yang diperkeras dengan usia |

| Ketahanan Termal | Temperatur servis lebih dari 1000 ° C mungkin terjadi |

| Ketahanan Korosi | Sangat baik untuk berbagai lingkungan laut yang asam |

| Ketahanan Oksidasi | Lapisan oksida kromium permukaan pelindung |

| Resistensi Merayap | Ketahanan deformasi di bawah beban pada suhu tinggi |

| Kekerasan | Hingga Rockwell C 40-45 saat usia mengeras |

Tabel 2: Gambaran umum sifat mekanik dan fisik yang ditawarkan oleh paduan Inconel AM

Kombinasi kekuatan, ketahanan terhadap lingkungan, dan stabilitas di bawah suhu ekstrem membuat Inconel menjadi sistem material yang sangat serbaguna untuk aplikasi kritis.

Akurasi Bagian yang Dicetak

Akurasi dan toleransi dimensi dapat dicapai dengan paduan Inconel AM:

| Parameter | Kemampuan |

|---|---|

| Akurasi Dimensi | ±0,3% hingga ±0,5% seperti yang dicetak |

| Ketebalan Dinding Minimum | 0,020 inci hingga 0,040 inci |

| Toleransi | ± 0,005 inci umum |

| Permukaan akhir | Hasil akhir hingga Ra 3,5 μm (140 μin) seperti yang dicetak |

Tabel 3: Gambaran umum tentang akurasi cetak dan hasil akhir permukaan untuk komponen Inconel AM

Pasca-pemrosesan seperti pemesinan dan finishing dapat meningkatkan akurasi dan hasil akhir permukaan. Data di atas hanya bersifat indikatif - diskusikan persyaratan spesifik dengan calon vendor untuk kebutuhan aplikasi Anda.

Pengujian bagian dari bagian cetak 3d inconel

Komponen Inconel AM yang memenuhi syarat untuk penggunaan akhir memerlukan protokol pengujian standar:

| Tes | Tujuan | Metode Sampel |

|---|---|---|

| Analisis kimia | Verifikasi kimia paduan dan struktur mikro | Spektrometri emisi optik, analisis gambar |

| Pengujian tarik | Mengukur kekuatan tarik dan luluh | ASTM E8, ISO 6892 |

| Pengujian tegangan pecah | Tentukan kekuatan pecah dari waktu ke waktu | ASTM E292 |

| Ketangguhan patah tulang | Memahami ketahanan perambatan retak | ASTM E1820 |

| Pengujian korosi | Mengevaluasi kehilangan massa material di lingkungan | ASTM G31, ASTM G48 |

| Pengujian non-destruktif | Mendeteksi cacat permukaan/bawah permukaan | Pengujian penetrasi, pemindaian CT |

Tabel 4: Metode pengujian umum untuk komponen cetak Inconel AM yang memenuhi syarat

Data harus sesuai dengan spesifikasi industri yang berlaku seperti AMS, ASME, AWS, dll. seperti yang ditentukan oleh aplikasi akhir dan lingkungan operasi. Diskusikan pengujian validasi yang diperlukan dengan vendor AM.

Aplikasi

Industri yang menggunakan komponen cetak 3D Inconel untuk lingkungan yang menuntut:

| Industri | Komponen | Manfaat |

|---|---|---|

| Dirgantara | Bilah turbin, nozel roket | Mempertahankan kekuatan pada suhu pengoperasian yang tinggi |

| Pembangkit Listrik | Penukar panas, katup | Ketahanan korosi dengan kekuatan suhu tinggi |

| Minyak dan Gas | Bagian kepala sumur, komponen rekahan | Tahan terhadap kondisi lubang bawah yang keras |

| Otomotif | Rumah turbocharger | Menangani panas dan gas buang |

| Pengolahan Kimia | Bejana reaksi, saluran | Ketahanan terhadap reaksi korosif |

Tabel 5: Gambaran umum penggunaan suku cadang Inconel AM di seluruh industri

Paduan Inconel menghasilkan komponen yang ringan dan berkinerja tinggi yang menggantikan perangkat keras yang dibuat secara konvensional yang tidak mampu memenuhi permintaan aplikasi.

Pasca-Pemrosesan bagian cetakan 3d inconel

Operasi sekunder yang umum untuk komponen cetak Inconel AM:

| Proses | Tujuan | Metode |

|---|---|---|

| Pengepresan Isostatik Panas | Menghilangkan rongga internal dan meningkatkan kepadatan | Gas inert bertekanan tinggi dan bersuhu tinggi |

| Perlakuan Panas | Menyesuaikan struktur mikro dan menyelesaikan properti | Solusi anil, profil penuaan khusus untuk paduan |

| Pemesinan | Meningkatkan akurasi dimensi dan hasil akhir permukaan | Pusat penggilingan / pembubutan CNC |

| Pelapis | Meningkatkan keausan, korosi, dan ketahanan termal | Semprotan termal, PVD, pelapis CVD |

Tabel 6: Teknik pasca-pemrosesan yang direkomendasikan untuk komponen cetak Inconel AM

Hampir semua bagian akan menjalani HIP dan perlakuan panas sebelum digunakan. Pemeriksaan bawah permukaan tambahan seperti pengujian penetrasi atau pemindaian CT juga menginformasikan sertifikasi. Diskusikan protokol yang disesuaikan dengan komponen Anda dengan vendor AM.

Analisis Biaya

| Parameter | Nilai tipikal |

|---|---|

| Biaya Bubuk Inconel | $100-500 per kg |

| Rasio beli-ke-terbang | 1.5 : 1 |

| Waktu Pimpin | 4-8 minggu untuk komponen yang dicetak |

| Penggunaan Printer | 50-75% |

| Tunjangan Penyelesaian | 30% dari biaya suku cadang yang dicetak |

Tabel 7: Faktor biaya untuk produksi suku cadang Inconel AM

Penggunaan ulang bubuk yang signifikan membantu efisiensi biaya. Langkah-langkah penyelesaian seperti pemesinan dan pelapisan juga menambah biaya - anggaran 30% atau lebih di atas biaya pencetakan, tergantung pada kerumitannya.

Pro dan Kontra

Keuntungan

- Tahan terhadap suhu pengoperasian yang jauh lebih tinggi daripada paduan stainless atau titanium

- Komponen mempertahankan kekuatan tinggi di seluruh rentang suhu

- Geometri saluran pendingin yang belum pernah ada sebelumnya untuk meningkatkan perpindahan panas

- Bagian yang dicetak menyaingi atau melampaui sifat mekanis dari cor Inconel

- Perangkat keras cetak yang jauh lebih ringan daripada yang diproduksi secara tradisional

- Rasio beli-ke-terbang mendekati 100% dengan sedikit bubuk yang terbuang

- Mengurangi waktu tunggu dari inventaris digital sesuai permintaan

Kekurangan

- Biaya bahan yang sangat tinggi mulai sekitar $100 per kg untuk bubuk

- Produktivitas sistem yang rendah sekitar 5 kg bubuk yang digunakan per hari

- Pengoptimalan parameter yang signifikan diperlukan untuk suku cadang dan paduan baru

- Pengujian kualifikasi ekstensif yang diamanatkan untuk kedirgantaraan dan nuklir

- Tingkat keterampilan operator yang tinggi diperlukan pada peralatan AM khusus

- Penggunaan ulang bedak hingga hanya 10-20 siklus sebelum penyegaran

- Porositas dan tegangan sisa memerlukan pemesinan HIP dan finishing

Pertanyaan yang Sering Diajukan

T: Berapa ukuran bagian Inconel yang dapat dicetak 3D?

J: Sistem yang canggih mengakomodasi volume rakitan hingga diameter 1.000 mm dan tinggi 600 mm. Komponen yang lebih besar harus disegmentasi ke dalam sub-rakitan. Platform multi-laser terus memperluas ukuran komponen lebih jauh.

T: Apakah pencetakan Inconel memerlukan fasilitas atau peralatan khusus?

J: Inconel pada umumnya mencetak dalam ruang gas argon inert, bukan dengan filter atau sistem vakum. Jika tidak, mesin AM logam standar berlaku tanpa tambahan yang eksotis. Menangani serbuk halus memerlukan perawatan tanpa persyaratan ruangan khusus.

T: Berapa lama waktu tunggu yang dapat diharapkan untuk pesanan suku cadang Inconel AM?

J: Waktu tunggu yang dikutip biasanya berkisar antara 4-10 minggu tergantung pada ukuran komponen, pasca-pemrosesan, dan pengujian yang dipilih. Persediaan digital mengurangi penundaan sehingga komponen yang dicetak dikirim lebih cepat daripada coran dengan kekurangan pasokan.

T: Industri apa saja yang menawarkan peluang bisnis Inconel AM terbaik?

J: Sektor kedirgantaraan, ruang angkasa, petrokimia dan nuklir mendorong adopsi paduan kinerja seperti Inconel. Medis juga menawarkan implan bersertifikat desain pertumbuhan. Suku cadang baja tahan karat dan baja perkakas standar sekarang menjadi komoditas sehingga paduan yang lebih eksotis menarik minat.

T: Apakah AM memungkinkan aplikasi Inconel baru yang sebelumnya tidak mungkin dilakukan?

J: AM memfasilitasi saluran pendinginan konformal yang sebelumnya tidak mungkin dilakukan dan struktur internal berongga untuk meningkatkan perpindahan panas di ruang yang sempit. Suku cadang juga dapat digunakan di atas roket dan satelit di mana bobotnya secara tradisional menjadi penghalang atau permesinan tidak dapat diakses. Penelitian dan Pengembangan yang berkelanjutan akan memperluas kemampuan masa depan lebih jauh lagi.