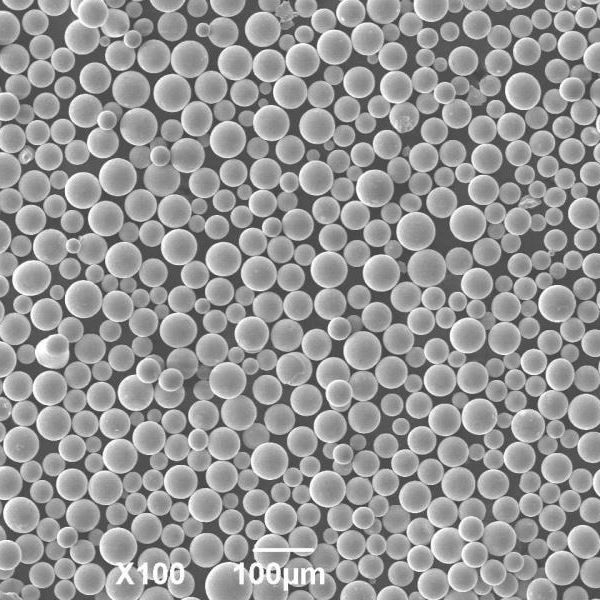

Serbuk yang dikabutkan dengan gas adalah jenis serbuk logam yang diproduksi melalui atomisasi gas, sebuah proses di mana logam cair dipecah menjadi tetesan dan didinginkan dengan cepat oleh aliran gas bertekanan tinggi. Metode ini menghasilkan bubuk bulat yang sangat halus dan ideal untuk aplikasi seperti pencetakan injeksi logam, manufaktur aditif, dan proses pelapisan permukaan.

Bagaimana Serbuk Atomisasi Gas Dibuat

Gas atomisasi Prosesnya dimulai dengan melelehkan logam yang diinginkan dalam tungku induksi. Setelah logam mencapai suhu optimal, logam dituangkan dalam aliran tipis ke dalam ruang atomisasi. Gas inert bertekanan tinggi (biasanya nitrogen atau argon) dipaksa melalui nosel khusus, menciptakan arus gas yang kuat yang memecah aliran logam cair menjadi tetesan yang sangat halus.

Saat tetesan jatuh melalui ruang, mereka dengan cepat mengeras menjadi partikel bubuk karena rasio luas permukaan dan volume yang tinggi. Gas juga mencegah partikel menggumpal. Serbuk jatuh melalui ruang ke layar pengumpul di mana ia diayak untuk mencapai distribusi ukuran partikel yang diinginkan.

Langkah-langkah utama dalam produksi bubuk yang dikabutkan dengan gas

| Langkah | Deskripsi |

|---|---|

| Meleleh | Logam dilebur dalam tungku induksi |

| Menuangkan | Logam cair dituangkan ke dalam ruang atomisasi |

| Atomisasi | Gas bertekanan tinggi memecah aliran logam menjadi tetesan-tetesan halus |

| Pemadatan | Tetesan dengan cepat mendingin menjadi partikel bubuk padat |

| Koleksi | Serbuk dikumpulkan di bagian bawah ruang |

| Penyaringan | Serbuk diayak untuk mencapai target distribusi ukuran partikel |

Manfaat Serbuk Atomisasi Gas

Beberapa keuntungan utama dari bubuk yang dikabutkan dengan gas meliputi:

- Morfologi bulat - Tetesan membeku menjadi partikel yang sangat bulat, ideal untuk sintering dan peleburan.

- Ukuran partikel halus - Ukuran partikel mulai dari 10 - 150 mikron dapat dicapai. Jauh lebih halus daripada metode lainnya.

- Distribusi yang sempit - Distribusi ukuran partikel sangat sempit, sehingga meningkatkan sinterabilitas.

- Kemurnian tinggi - Gas inert mencegah oksidasi dan meminimalkan kontaminasi.

- Kemampuan mengalir yang baik - Bentuk bulat meningkatkan karakteristik aliran serbuk.

- Penerapan yang luas - Sebagian besar logam dan paduan dapat dikabutkan dengan gas menjadi bubuk.

Sifat-sifat ini membuat serbuk yang dikabutkan dengan gas sangat cocok untuk pencetakan injeksi logam, manufaktur aditif, dan aplikasi sintering tingkat lanjut. Kemurnian tinggi dan morfologi bola menghasilkan perilaku densifikasi yang sangat baik.

Logam dan Paduan yang Digunakan untuk Atomisasi Gas

| Bahan | Contoh |

|---|---|

| Baja tahan karat | Baja tahan karat austenitik, feritik, dupleks, dan martensitik seperti 316L, 17-4PH, 420 |

| Baja perkakas | H13, M2 |

| Paduan kobalt | CoCrMo |

| Paduan nikel | Inconel, Rene |

| Paduan Titanium | Ti-6Al-4V |

| Logam tahan api | Tungsten, molibdenum, tantalum |

| Paduan tembaga | Kuningan, perunggu, tembaga |

| Paduan aluminium | 6061 aluminium |

| Logam mulia | Kelompok perak, emas, platinum |

- Baja tahan karat - Baja tahan karat austenitik, feritik, dupleks, dan martensitik biasanya dikabutkan dengan gas. Kelas seperti 316L, 17-4PH, dan 420 sangat populer.

- Baja perkakas - Baja perkakas seperti H13 dan M2 dapat dikabutkan. Digunakan untuk mencetak komponen perkakas.

- Paduan kobalt - Paduan kobalt biokompatibel untuk penggunaan gigi dan medis seperti CoCrMo.

- Paduan nikel - Superalloy seperti paduan Inconel dan Rene diatomisasi dengan gas untuk komponen turbin.

- Paduan Titanium - Serbuk paduan Ti-6Al-4V untuk komponen dan implan kedirgantaraan.

- Logam tahan api - Tungsten, molibdenum, tantalum yang biasa dikabutkan.

- Paduan tembaga - Kuningan, perunggu, dan tembaga yang dikabutkan untuk penggunaan elektronik/listrik.

- Paduan aluminium - Aluminium 6061 umumnya dikabutkan untuk otomotif dan kedirgantaraan.

- Logam mulia - Perak, emas, logam kelompok platinum yang dikabutkan untuk penggunaan perhiasan.

Hampir semua paduan yang meleleh tanpa terurai dapat diatomisasi dengan gas jika parameter seperti super panas leleh dan tekanan gas dioptimalkan.

Produk Terkait:Produk terkait

Distribusi Ukuran Partikel Khas

Serbuk yang dikabutkan dengan gas dicirikan oleh distribusi ukuran partikelnya. Hal ini memberikan indikasi ukuran rata-rata dan kisaran ukuran serbuk yang dihasilkan. Distribusi ukuran partikel yang khas mungkin terlihat seperti:

| Ukuran Partikel (mikron) | Persentase |

|---|---|

| 10-25 | 10% |

| 25-45 | 40% |

| 45-75 | 30% |

| 75-105 | 15% |

| 105-150 | 5% |

- Mayoritas partikel berada dalam kisaran 25-75 mikron

- Ukuran partikel minimum sekitar 10 mikron

- Maksimum sekitar 150 mikron

- Distribusi yang sempit dengan deviasi standar sekitar 30 mikron

Kisaran dan distribusi ukuran partikel memengaruhi sifat bubuk dan kesesuaian aplikasi. Distribusi yang lebih halus digunakan untuk pencetakan mikro sementara ukuran yang lebih kasar untuk penyemprotan kinetik.

Bagaimana Memilih Serbuk Atomisasi Gas yang Sesuai

Berikut adalah beberapa rekomendasi untuk memilih bubuk atomisasi gas yang tepat untuk aplikasi Anda:

- Sesuaikan komposisi paduan dengan persyaratan penggunaan akhir Anda seperti ketahanan terhadap korosi atau kekuatan suhu tinggi.

- Pertimbangkan ukuran partikel berdasarkan tujuan penggunaan. Serbuk yang lebih halus (~15 μm) untuk MIM mikro, lebih kasar (~60 μm) untuk penyemprotan dingin.

- Morfologi bulat di atas 90% memastikan kepadatan maksimum dengan sintering atau peleburan.

- Distribusi ukuran partikel yang sempit meningkatkan aliran dan meningkatkan kepadatan hijau.

- Kemurnian yang lebih tinggi dan kandungan oksigen yang lebih rendah untuk meningkatkan sifat mekanik.

- Baja biasanya diatomisasi dalam argon, paduan reaktif seperti titanium dalam atmosfer nitrogen.

- Pilih pemasok bubuk yang memiliki reputasi baik yang dapat memberikan laporan analisis yang lengkap.

- Pertimbangkan parameter proses atomisasi yang digunakan oleh pemasok untuk memastikan karakteristik bubuk yang sesuai.

- Meminta sampel untuk menjalankan evaluasi dan pengujian sebelum membeli dalam jumlah besar.

Bagaimana Serbuk Atomisasi Gas Digunakan

| Aplikasi | Penggunaan |

|---|---|

| Cetakan Injeksi Logam | Serbuk halus untuk MIM mikro, pemuatan serbuk tinggi, morfologi bola untuk kekuatan |

| Manufaktur Aditif | Morfologi bulat untuk SLS / DMLS, serbuk halus untuk pengaliran pengikat |

| Semprotan termal | Bahan baku yang diatomisasi gas untuk semprotan dingin, distribusi halus untuk penyemprotan prekursor larutan |

| Teknik Permukaan | Serbuk bulat untuk metalisasi kinetik, pelapisan bubuk |

Cetakan injeksi logam (MIM)

- Serbuk yang dikabutkan dengan gas yang lebih halus untuk MIM mikro pada bagian yang kecil dan kompleks.

- Kemampuan mengalir yang sangat baik memungkinkan pemuatan bubuk yang tinggi dan densitas hijau.

- Morfologi bulat memberikan kekuatan dan kepadatan sinter yang superior.

Manufaktur Aditif

- Morfologi bola yang ideal untuk proses fusi unggun serbuk seperti selective laser sintering (SLS) dan direct metal laser sintering (DMLS).

- Atomisasi gas inert meningkatkan penggunaan kembali bubuk karena kandungan oksigen yang rendah.

- Serbuk halus yang digunakan dalam pengaliran pengikat dan proses pencetakan logam inkjet.

Semprotan termal

- Bahan baku yang dikabutkan dengan gas lebih disukai untuk proses semprotan kecepatan tinggi seperti semprotan dingin.

- Lapisan padat dari deformasi partikel serbuk bulat yang ulet saat terjadi benturan.

- Distribusi serbuk yang lebih halus untuk suspensi dan penyemprotan prekursor larutan.

Teknik Permukaan

- Serbuk berbentuk bola memungkinkan hasil akhir permukaan yang halus dalam proses metalisasi kinetik.

- Kemampuan mengalir yang sangat baik sesuai dengan proses pelapisan bubuk untuk perlindungan korosi dan keausan.

- Ukuran yang terkontrol dengan baik untuk aplikasi tekstur permukaan dan gradasi.

Tantangan yang Terkait dengan Serbuk Atomisasi Gas

Meskipun memiliki banyak manfaat, bubuk yang diatomisasi dengan gas juga memiliki beberapa tantangan:

- Investasi modal di muka yang tinggi untuk peralatan atomisasi gas.

- Membutuhkan keahlian teknis untuk mengoperasikan dan mengoptimalkan proses atomisasi.

- Dapat rentan terhadap oksidasi jika penanganan dan penyimpanannya tidak tepat.

- Morfologi serbuk yang berbentuk bulat membuatnya lebih sulit untuk mencapai densitas hijau yang tinggi dalam pengepresan.

- Serbuk halus rentan terhadap masalah debu selama penanganan dan pemrosesan.

- Mahal dibandingkan dengan bubuk yang dikabutkan dengan air dan bubuk yang sudah dicampur sebelumnya.

- Risiko kontaminasi dari atmosfer atomisasi gas yang tidak tepat.

- Kualitas yang bervariasi antara pemasok dan kualitas bubuk yang berbeda.

Langkah-langkah yang tepat harus diambil untuk meminimalkan masalah ini untuk mendapatkan keuntungan penuh dari bubuk yang dikabutkan dengan gas.

Kemajuan Terbaru dalam Teknologi Serbuk Atomisasi Gas

Beberapa perkembangan terbaru dalam produksi serbuk atomisasi gas meliputi:

- Atomisasi multi-nozzle untuk hasil serbuk yang lebih tinggi dan produksi yang lebih cepat.

- Atomisasi berpasangan dekat untuk meminimalkan oksidasi lelehan.

- Produksi bubuk halus dari atomisasi gas ultrasonik.

- Gas atomisasi gas baru seperti helium untuk atomisasi yang lebih halus.

- Sistem pengkondisian gas untuk mendaur ulang dan memurnikan gas atomisasi.

- Teknik penyaringan tingkat lanjut untuk distribusi ukuran partikel yang lebih ketat.

- Desain alat penyemprot gas khusus untuk paduan reaktif seperti magnesium dan aluminium.

- Sistem penanganan bubuk otomatis untuk meminimalkan kontaminasi.

- Atomisasi nosel mikro bertekanan tinggi untuk ukuran serbuk submikron.

- Sistem produksi, penanganan, dan kontrol kualitas bubuk yang terintegrasi.

Pertanyaan yang Sering Diajukan

Berikut ini adalah beberapa FAQ umum tentang serbuk yang dikabutkan dengan gas:

T: Apa keuntungan utama dari bubuk yang dikabutkan dengan gas?

J: Morfologi partikel yang sangat bulat yang dihasilkan oleh atomisasi gas adalah keuntungan terbesar. Hal ini menghasilkan sifat aliran dan pemadatan yang sangat baik.

T: Industri apa yang paling banyak menggunakan bubuk yang dikabutkan dengan gas?

J: Industri otomotif dan kedirgantaraan adalah konsumen utama bubuk yang dikabutkan dengan gas untuk pencetakan injeksi logam dan manufaktur aditif.

T: Gas apa yang biasa digunakan untuk atomisasi baja?

J: Sebagian besar baja diatomisasi dengan gas menggunakan gas nitrogen atau argon karena sifat inertnya.

T: Seberapa kecil partikel bubuk yang dikabutkan dengan gas dapat dibuat?

J: Dengan menggunakan alat penyemprot nosel mikro khusus, serbuk yang dikabutkan gas dengan ukuran partikel di bawah 1 mikron dapat dilakukan. Kisaran normal adalah 10-150 mikron.

T: Dapatkah bubuk yang dikabutkan dengan gas dicampur?

J: Ya, serbuk yang dikabutkan dengan gas pra-paduan diproduksi dengan terlebih dahulu melebur dan mencampur paduan sebelum dikabutkan.

T: Apa yang menyebabkan satelit dalam bubuk yang diatomisasi dengan gas?

J: Satelit disebabkan oleh pemecahan logam cair yang tidak sempurna menjadi tetesan-tetesan halus. Tekanan gas yang lebih tinggi mengurangi satelit.

T: Apakah bubuk yang dikabutkan dengan gas memiliki sifat sintering yang baik?

J: Morfologi bola dan kemurnian tinggi dari bubuk yang dikabutkan dengan gas menghasilkan perilaku sintering yang sangat baik. Kepadatan lebih dari 98% dapat dicapai.

T: Bagaimana logam reaktif seperti titanium dan gas magnesium diatomisasi?

J: Logam reaktif dikabutkan menggunakan sistem penahanan gas inert yang mencegah paparan oksigen dan nitrogen.

Ini mencakup aspek-aspek utama dari produksi bubuk yang dikabutkan dengan gas, properti, aplikasi, dan teknologi. Beri tahu saya jika Anda memerlukan klarifikasi atau memiliki pertanyaan tambahan!