Pembuatan berkas elektron mengacu pada proses manufaktur aditif yang menggunakan sinar terfokus elektron berenergi tinggi untuk secara selektif melelehkan dan memadukan partikel serbuk logam bersama-sama lapis demi lapis untuk secara langsung membuat komponen 3D yang kompleks.

Juga dikenal sebagai peleburan berkas elektron (EBM) atau fusi unggun serbuk berkas elektron, proses ini menawarkan kemampuan seperti laju pembuatan, sifat material, hasil akhir permukaan, dan kebebasan geometris yang tak tertandingi oleh rute fabrikasi tradisional.

Panduan ini memberikan gambaran umum tentang manufaktur berkas elektron yang mencakup kemampuan proses, bahan, aplikasi, pemasok sistem, perbandingan tradeoff, dan FAQ ketika mempertimbangkan adopsi.

Gambaran Umum Proses Pembuatan Berkas Elektron

- Serbuk logam disebarkan secara merata di atas pelat bangunan

- Pemindaian berkas elektron pada jalur yang ditentukan untuk melebur bubuk

- Indeks pelat turun, lapisan baru menyebar di atas

- Pemanasan awal termal mempertahankan suhu proses

- Ruang yang dipegang di bawah vakum selama pembuatan

- Mendukung struktur jika diperlukan

- Bagian akhir dipotong dan diselesaikan sesuai kebutuhan

Berkas elektron menawarkan penetrasi yang lebih cepat dan lebih dalam daripada laser ke dalam bahan konduktif, memungkinkan tingkat pembuatan yang lebih tinggi dengan tegangan sisa yang lebih sedikit.

Bahan yang Digunakan dalam Pembuatan Berkas Elektron

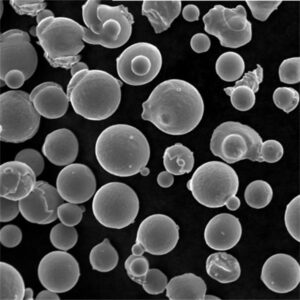

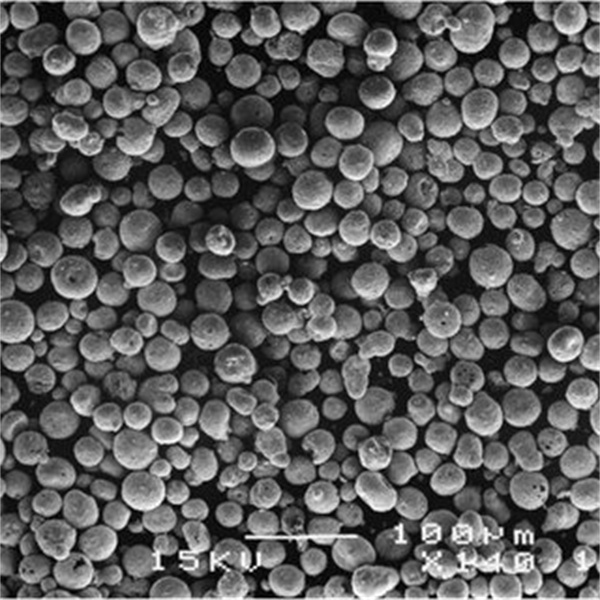

Berbagai macam paduan diproses, masing-masing dioptimalkan untuk kimia dan distribusi ukuran partikel:

| Bahan | Paduan Umum | Ikhtisar |

|---|---|---|

| Paduan titanium | Ti6Al4V, Ti6Al4V ELI | Perpaduan kelas kedirgantaraan dengan kekuatan tinggi, bobot rendah |

| Paduan nikel | Inconel 718, 625, Haynes 282 | Superalloy tahan panas/korosi untuk turbin |

| Krom kobalt | CoCrMo | Paduan yang biokompatibel dan tahan aus untuk implan |

| Baja tahan karat | 17-4PH, 316L, 304L | Kekuatan tinggi dengan ketahanan terhadap korosi |

| Baja perkakas | H13, Baja yang Menikah | Kekerasan yang ekstrem/ketahanan aus |

| Paduan aluminium | Scalmalloy | Laju pemadatan cepat dengan lebar khusus |

Keuntungan seperti kontrol struktur butiran dan cacat mendorong peningkatan sifat mekanis.

Karakteristik dan Toleransi

Selain sifat paduan yang disesuaikan, kemampuan proses utama meliputi:

| Atribut | Deskripsi |

|---|---|

| Permukaan akhir | Kekasaran serendah 5 μm, cukup halus untuk penggunaan akhir tergantung pada geometri, tidak perlu finishing |

| Resolusi fitur | Detail halus hingga ~100 μm didukung oleh parameter proses |

| Akurasi | ± 0,2% dengan deviasi 50 μm di atas dimensi bagian 100 mm |

| Kepadatan | Lebih dari 99,8% dari maks teoretis, tertinggi dari metode AM logam |

| Ukuran bangunan | Komponen dengan panjang lebih dari 1000 mm dapat digunakan, tergantung pada model sistem |

| Pembuatan prototipe | Mampu melakukan produksi tunggal hingga batch kecil, ideal untuk model rekayasa yang membutuhkan logam |

| Produksi | Industri kedirgantaraan dan medis mulai melakukan proses sertifikasi untuk produksi suku cadang penggunaan akhir |

Konsistensi dan kualitasnya memungkinkan aplikasi dengan permintaan tinggi.

Pembuatan Balok Elektron Aplikasi

| Industri | Penggunaan | Contoh Komponen |

|---|---|---|

| Dirgantara | Komponen struktural, suku cadang mesin | Bilah turbin, rangka, dudukan |

| Medis | Implan ortopedi, alat bedah | Implan pinggul, lutut, tengkorak, klem |

| Otomotif | Komponen performa yang ringan | Roda turbin, manifold |

| Industri | Produksi logam penggunaan akhir | Lengan robot yang ringan, bagian penanganan cairan |

Keistimewaan tambahan menggunakan desain, material, sinergi kinerja yang maksimal.

Produsen Sistem dan Harga

| Produsen | Deskripsi | Kisaran Harga Dasar |

|---|---|---|

| Arcam (GE) | Pelopor dengan berbagai model sistem EBM | $1.5M - $2M |

| Velo3D | Sistem canggih menjanjikan detail yang lebih halus dan bangunan yang lebih tinggi | $$$$ |

| Jeol | Fokus pada penelitian dan produksi skala kecil | $$$ |

Biaya operasional seputar bahan, argon, listrik dapat berkisar dari $100-$1000+ per hari tergantung pada bangunan.

Pengorbanan Berkas Elektron vs Proses Lainnya

Kelebihan:

- Tingkat pembuatan yang lebih tinggi daripada fusi laser bedengan bubuk

- Tegangan sisa yang lebih rendah daripada metode laser

- Akurasi dan hasil akhir permukaan yang luar biasa

- Bahan masukan dengan kemurnian tinggi untuk properti

- Potensi volume produksi masa depan yang tinggi

Kekurangan:

- Masih dalam tahap perkembangan dibandingkan dengan teknologi bedengan bubuk lainnya

- Kemampuan ukuran tidak sebesar metode laser

- Ketersediaan material masih terus bertambah

- Biaya kepemilikan peralatan yang lebih tinggi

- Kendala seputar geometri yang membutuhkan dukungan

Untuk aplikasi yang tepat, potensi kinerja yang tak tertandingi.

Pertanyaan Umum

Apa yang menentukan ukuran bagian maksimum?

Area pemindaian maksimum model sistem, batasan strategi pemindaian, tekanan termal, batasan penyebaran bubuk, dan jumlah komponen menentukan kemampuan ukuran hingga panjang ~800mm yang diuji.

Bagaimana proses tersebut memengaruhi sifat material?

Laju pendinginan yang cepat dari profil termal yang terkendali memberikan struktur mikro yang halus sehingga meningkatkan kekuatan. Parameter diseimbangkan dengan tegangan sisa.

Apa yang menentukan kemampuan permukaan akhir?

Ukuran titik, daya sinar, strategi pemindaian, ketebalan lapisan serbuk berikutnya, kontaminasi partikulat, dan pengaruh gradien termal digabungkan untuk menghasilkan kualitas permukaan yang luar biasa seperti yang dipabrikasi.

Tindakan pencegahan keselamatan apa yang diperlukan?

Selain perlindungan penanganan serbuk, sistem berkas elektron memerlukan ruangan bersertifikat dengan pelindung sangkar Faraday, kunci pengaman, penghitungan waktu pemaparan maksimum penghuni.

Apa saja langkah-langkah pasca-pemrosesan yang umum dilakukan?

Proses pasca seperti pengepresan isostatik panas untuk mengurangi porositas, perlakuan panas untuk meningkatkan kinerja mekanis, dan pemesinan subtraktif biasanya digunakan untuk menyelesaikan komponen.