Ikhtisar

Manufaktur aditif (AM), juga dikenal sebagai pencetakan 3D, menggunakan bubuk logam untuk membuat komponen lapis demi lapis berdasarkan model digital. Serbuk bertindak sebagai bahan baku dan secara selektif dilebur, disinter, atau diikat oleh sumber panas presisi yang dipandu oleh geometri CAD.

Proses AM yang populer untuk logam meliputi pengaliran pengikat, deposisi energi terarah, fusi unggun serbuk, dan laminasi lembaran. Setiap teknik membutuhkan serbuk dengan karakteristik khusus untuk mencapai densitas optimal, permukaan akhir, presisi dimensi, dan sifat mekanik pada bagian yang dicetak.

Panduan ini memberikan gambaran mendalam tentang serbuk logam untuk AM, termasuk opsi paduan, metode produksi, sifat serbuk utama, aplikasi, spesifikasi, pemasok, dan pertimbangan pembelian saat mencari bahan. Tabel perbandingan yang bermanfaat merangkum data teknis untuk membantu pemilihan dan kualifikasi bubuk.

Sumber bubuk AM yang dioptimalkan memungkinkan produsen untuk meningkatkan kualitas cetak, mengurangi cacat, dan sepenuhnya memanfaatkan manfaat pencetakan 3D seperti kebebasan desain, iterasi yang lebih cepat, dan konsolidasi komponen. Berhubungan dengan pemasok yang berpengetahuan luas menyederhanakan kualifikasi bahan baku.

Opsi Paduan untuk Bubuk AM

Berbagai macam logam dan paduan tersedia sebagai bahan baku bubuk yang dioptimalkan untuk proses pencetakan 3D:

Sistem Paduan Umum untuk Bubuk Manufaktur Aditif

- Baja tahan karat

- Baja perkakas

- Paduan titanium dan titanium

- Paduan aluminium

- Nikel Superalloys

- Paduan kobalt-krom

- Logam mulia seperti emas, perak

- Paduan eksotis seperti tembaga, tantalum, tungsten

Baik paduan standar maupun khusus dapat diperoleh untuk memenuhi kebutuhan spesifik dalam hal ketahanan korosi, kekuatan, kekerasan, konduktivitas, atau sifat lainnya.

Metode Produksi Serbuk Logam untuk AM

Manufaktur aditif menggunakan bubuk logam yang diproduksi melalui:

Metode Pembuatan Serbuk Logam Khas untuk AM

- Atomisasi gas

- Atomisasi air

- Atomisasi plasma

- Elektrolisis

- Proses besi karbonil

- Paduan mekanis

- Hidridasi / dehidridasi logam

- Spheroidisasi plasma

- Granulasi

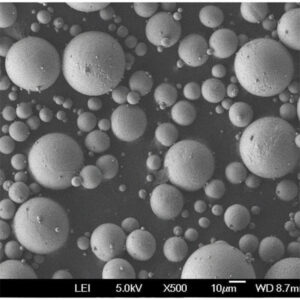

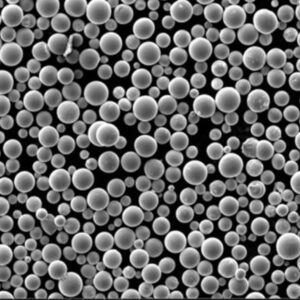

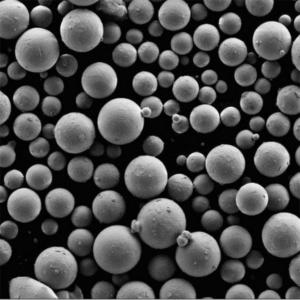

Serbuk yang dikabutkan berbentuk bola memberikan aliran optimal dan pengemasan padat yang diperlukan untuk sebagian besar proses AM. Beberapa teknik memungkinkan partikel paduan berskala nano atau yang disesuaikan.

Karakteristik Utama Bubuk Logam AM

Karakteristik bubuk yang penting untuk AM meliputi:

Logam Bubuk Manufaktur Aditif Properti

| Karakteristik | Nilai-nilai Khas | Pentingnya |

|---|---|---|

| Distribusi ukuran partikel | 10 hingga 45 mikron | Mempengaruhi densifikasi, hasil akhir permukaan |

| Bentuk partikel | Bulat | Meningkatkan aliran dan pengemasan bubuk |

| Kepadatan yang tampak | 2 hingga 4 g/cc | Mempengaruhi kerapatan bedengan bubuk |

| Kerapatan ketukan | 3 hingga 6 g/cc | Menunjukkan kompresibilitas |

| Laju aliran aula | 25-50 s/50g | Memastikan penyebaran bedak yang halus |

| Kerugian saat pengapian | 0.1-0.5% | Kadar air yang rendah meningkatkan pencetakan |

| Kandungan oksigen | <0.1% | Meminimalkan cacat akibat oksida |

Mengontrol karakteristik secara tepat seperti ukuran partikel, bentuk, dan kimiawi sangat penting untuk mencapai komponen AM yang sepenuhnya padat dengan sifat yang diinginkan.

Aplikasi Bubuk Logam AM

Manufaktur aditif memungkinkan geometri kompleks yang tidak mungkin dilakukan dengan teknik konvensional:

Aplikasi Manufaktur Aditif Logam

| Industri | Penggunaan | Manfaat |

|---|---|---|

| Dirgantara | Bilah turbin, struktur | Kebebasan mendesain, pengurangan berat badan |

| Medis | Implan, prostetik, instrumen | Bentuk yang disesuaikan |

| Otomotif | Prototipe dan alat yang lebih ringan | Iterasi cepat |

| Pertahanan | Suku cadang drone, struktur pelindung | Prototipe cepat dan jangka pendek |

| Energi | Penukar panas, bermacam-macam | Konsolidasi bagian dan pengoptimalan topologi |

| Elektronik | Pelindung, perangkat pendingin, EMI | Struktur tertutup yang kompleks |

Bobot yang ringan, konsolidasi komponen, dan paduan berkinerja tinggi untuk lingkungan yang ekstrem memberikan keunggulan utama dibandingkan metode manufaktur tradisional.

Spesifikasi untuk Bubuk Logam AM

Spesifikasi internasional membantu menstandarkan karakteristik bubuk AM:

Standar Serbuk Logam untuk Manufaktur Aditif

| Standar | Cakupan | Parameter | Metode Pengujian |

|---|---|---|---|

| ASTM F3049 | Panduan untuk mengkarakterisasi logam AM | Pengambilan sampel, analisis ukuran, kimia, cacat | Mikroskopi, difraksi, SEM-EDS |

| ASTM F3001-14 | Paduan titanium untuk AM | Ukuran partikel, kimia, aliran | Pengayakan, SEM-EDS |

| ASTM F3301 | Paduan nikel untuk AM | Analisis bentuk dan ukuran partikel | Mikroskopi, analisis gambar |

| ASTM F3056 | Baja tahan karat untuk AM | Kimia, sifat bubuk | ICP-OES, piknometri |

| ISO/ASTM 52921 | Terminologi standar untuk bubuk AM | Definisi dan karakteristik bubuk | Beragam |

Kepatuhan terhadap spesifikasi yang dipublikasikan memastikan bahan baku bubuk berkualitas tinggi yang dapat diulang untuk aplikasi yang penting.

Pemasok Global Bubuk Logam AM

Pemasok internasional terkemuka untuk serbuk logam yang dioptimalkan untuk AM termasuk:

Produsen Serbuk Logam untuk Manufaktur Aditif

| Pemasok | Bahan | Ukuran Partikel Khas |

|---|---|---|

| Sandvik | Baja tahan karat, baja perkakas, paduan nikel | 15-45 mikron |

| Praxair | Titanium, superalloy | 10-45 mikron |

| AP&C | Paduan titanium, nikel, kobalt | 5-25 mikron |

| Aditif Tukang Kayu | Krom kobalt, tahan karat, tembaga | 15-45 mikron |

| Teknologi LPW | Paduan aluminium, titanium | 10-100 mikron |

| EOS | Baja perkakas, krom kobalt, tahan karat | 20-50 mikron |

Banyak yang berfokus pada serbuk bulat halus yang secara khusus direkayasa untuk metode AM yang umum seperti pengaliran pengikat, fusi unggun serbuk, dan deposisi energi terarah.

Pertimbangan Pembelian untuk Bubuk Logam AM

Aspek-aspek utama yang perlu didiskusikan dengan pemasok:

- Komposisi dan sifat paduan yang diinginkan

- Distribusi dan bentuk ukuran partikel target

- Kepadatan amplop dan kemampuan mengalir di aula

- Tingkat pengotor yang diperbolehkan seperti oksigen dan kelembapan

- Data pengujian yang diperlukan dan karakterisasi bubuk

- Kisaran jumlah dan waktu tunggu yang tersedia

- Tindakan pencegahan penanganan khusus untuk paduan piroforik

- Sistem kualitas dan ketertelusuran asal bubuk

- Keahlian teknis dalam persyaratan bubuk AM

- Mekanisme logistik dan pengiriman

Bekerja sama dengan pemasok yang berpengalaman dalam serbuk khusus AM untuk memastikan pemilihan material yang ideal untuk proses dan komponen Anda.

Pro dan Kontra dari Bubuk Logam AM

Manfaat vs Keterbatasan Serbuk Logam untuk Manufaktur Aditif

| Keuntungan | Kekurangan |

|---|---|

| Memungkinkan geometri yang kompleks dan disesuaikan | Biaya yang lebih tinggi dari bahan konvensional |

| Mempersingkat waktu pengembangan secara dramatis | Diperlukan tindakan pencegahan penanganan bubuk |

| Menyederhanakan rakitan dan beban ringan | Pasca-pemrosesan sering kali diperlukan pada bagian yang sudah dicetak |

| Mencapai sifat yang mendekati material tempa | Batasan ukuran dan volume bangunan |

| Menghilangkan perkakas yang mahal | Tekanan termal dapat menyebabkan keretakan dan distorsi |

| Memungkinkan konsolidasi suku cadang dan pengoptimalan topologi | Volume produksi yang lebih rendah daripada metode tradisional |

| Meningkatkan rasio beli-ke-terbang secara signifikan | Membutuhkan karakterisasi serbuk dan pengembangan parameter yang ketat |

Jika digunakan dengan tepat, metal AM memberikan manfaat yang mengubah permainan, tetapi membutuhkan keahlian untuk mengimplementasikannya dengan sukses.

Pertanyaan Umum

Seberapa kecil ukuran partikel yang dapat digunakan untuk pembuatan aditif logam?

Teknik atomisasi khusus dapat menghasilkan bubuk hingga 1-10 mikron, namun sebagian besar printer logam bekerja paling baik dengan ukuran minimum sekitar 15-20 mikron untuk aliran dan pengepakan yang baik.

Apa yang menyebabkan permukaan akhir yang buruk pada komponen logam cetak?

Kekasaran permukaan timbul dari bubuk yang meleleh sebagian yang melekat pada permukaan, percikan, loncatan tangga, dan karakteristik kolam lelehan yang tidak optimal. Menggunakan serbuk yang lebih halus dan pemanggilan dalam parameter pemrosesan yang ideal akan memperhalus hasil akhir.

Apakah semua metode pencetakan 3D logam dapat digunakan dengan serbuk yang sama?

Meskipun ada tumpang tindih, pengaliran pengikat umumnya menggunakan distribusi ukuran serbuk yang lebih luas daripada fusi unggun serbuk. Beberapa proses terbatas pada paduan tertentu berdasarkan titik leleh atau reaktivitas.

Bagaimana bubuk campuran atau bimetalik dibuat?

Serbuk pra-paduan memastikan sifat yang seragam, tetapi untuk komposit, pencampuran serbuk fisik atau teknik atomisasi khusus menyediakan campuran serbuk elemen campuran khusus.

Berapa lama waktu yang diperlukan untuk mengganti bahan bubuk dalam printer logam?

Pembersihan dan pergantian penuh antara paduan yang berbeda secara signifikan membutuhkan waktu 6-12 jam. Pergantian cepat antara material yang serupa dapat dilakukan dalam waktu kurang dari satu jam.

Kesimpulan

Serbuk logam yang dioptimalkan memungkinkan proses manufaktur aditif untuk membuat komponen logam yang kompleks dan kuat dengan sifat yang unggul. Menyesuaikan kimia paduan dan karakteristik serbuk dengan metode pencetakan dan persyaratan kinerja komponen sangat penting untuk mendapatkan hasil yang berkualitas tinggi. Dengan bermitra dengan pemasok serbuk yang berpengalaman, pengguna akhir dapat memanfaatkan keahlian dalam produksi serbuk dan proses pencetakan 3D untuk mengembangkan komponen dengan lebih cepat dan lebih andal. Kemajuan yang terus berlanjut dalam serbuk logam membantu mendorong peningkatan adopsi teknik aditif di seluruh industri penting.