Inconel 625 adalah paduan nikel-kromium-molibdenum dengan ketahanan korosi dan suhu tinggi yang sangat baik. Panduan ini memberikan gambaran mendalam tentang bubuk Inconel 625 untuk pembuatan aditif dan aplikasi metalurgi serbuk lainnya.

Gambaran umum tentang Bubuk Inconel 625

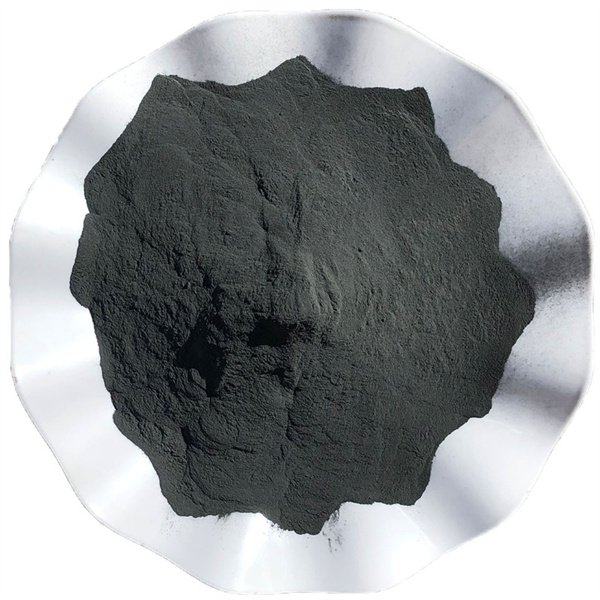

Serbuk Inconel 625 terbuat dari paduan nikel-kromium-molibdenum dengan tambahan niobium, besi, titanium dan aluminium. Berikut ini adalah karakteristik utamanya:

| Properti | Detail |

|---|---|

| Komposisi | Paduan nikel-kromium-molibdenum |

| Kandungan Nikel | 58-63% |

| Kepadatan | 8,4 g/cm3 |

| Titik Leleh | 1260-1350°C |

| Warna | Abu-abu metalik |

Sifat-sifat utama seperti kekuatan, ketahanan terhadap korosi, dan kemampuan las membuat Inconel 625 cocok untuk aplikasi yang berat.

Metode Produksi

Teknik umum untuk menghasilkan bubuk Inconel 625 meliputi:

- Atomisasi Gas - Gas inert bertekanan tinggi menghancurkan Inconel 625 cair menjadi tetesan halus yang mengeras menjadi bubuk. Hal ini menghasilkan serbuk bulat yang ideal untuk pembuatan aditif.

- Proses Elektroda Berputar Plasma (PREP) - Elektroda Inconel 625 dilebur menggunakan busur plasma dan diputar dengan kecepatan tinggi untuk mendispersikan bahan cair menjadi bubuk menggunakan gaya sentrifugal.

- Atomisasi Air - Mirip dengan atomisasi gas, tetapi air digunakan sebagai pengganti gas untuk memecah aliran logam cair menjadi partikel-partikel halus.

- Paduan Mekanis - Serbuk logam unsur dicampur dan digiling dengan bola untuk mensintesis serbuk paduan Inconel 625 melalui pencampuran serbuk.

Kontrol yang tepat dari parameter proses menghasilkan bubuk dengan kemampuan mengalir, kepadatan kemasan dan struktur mikro yang sesuai untuk aplikasi yang dimaksudkan.

Karakteristik Serbuk

Bubuk Inconel 625 dapat disesuaikan dalam hal:

| Karakteristik | Detail |

|---|---|

| Distribusi ukuran partikel | Biasanya 10-45 mikron |

| Morfologi partikel | Bulat, butiran, atau tidak beraturan |

| Kepadatan yang tampak | Biasanya 3-5 g/cc |

| Laju aliran | Diukur dalam s/50g, biasanya 20-30 s/50g |

| Kandungan oksigen | <300 ppm kandungan oksigen |

Karakteristik serbuk menentukan kinerja dalam pembuatan aditif atau proses konsolidasi serbuk lainnya.

Aplikasi dari Bubuk Inconel 625

Area aplikasi utama untuk bubuk Inconel 625 meliputi:

- Dirgantara - Komponen mesin turbin, selongsong motor roket, katup, dan pompa untuk propelan korosif.

- Minyak dan Gas - Alat-alat downhole, katup kepala sumur, komponen bawah laut yang terpapar cairan sumur korosif.

- Pengolahan Kimia - Penukar panas, bejana reaksi, alat kelengkapan pipa yang menangani bahan kimia korosif.

- Medis - Implan gigi, prostetik, instrumen bedah yang membutuhkan biokompatibilitas.

- Otomotif - Komponen katup, komponen sistem bahan bakar, rotor turbocharger.

- Manufaktur Aditif - Komponen logam kompleks yang terpapar suhu tinggi dan atmosfer korosif.

Kekuatan dan ketahanan korosinya membuat Inconel 625 cocok untuk aplikasi yang menuntut di seluruh industri.

Spesifikasi dan Standar

Standar utama untuk bubuk Inconel 625:

- ASTM B214 - Spesifikasi standar untuk serbuk dan produk paduan Ni-Cr-Mo-Cb

- AMS 5666 - Serbuk paduan nikel dan spesifikasi material terkonsolidasi

- ASME SB214 - Spesifikasi pipa paduan Ni-Cr-Mo-Cb

- AMS 5837 - Spesifikasi untuk paduan nikel manufaktur aditif

- ISO 21809-2 - Spesifikasi paduan Ni-Cr-Mo untuk manufaktur aditif

Persyaratan kimia, sifat mekanik, dan struktur mikro diuraikan untuk kontrol kualitas.

Parameter Pencetakan untuk Inconel 625

Parameter pencetakan Inconel 625 yang khas:

| Parameter | Jangkauan |

|---|---|

| Ketebalan lapisan | 20-100 mikron |

| Kekuatan laser | 195-350 W |

| Kecepatan pemindaian | 700-850 mm/s |

| Jarak penetasan | 0,1-0,17 mm |

| Ukuran balok | 50-150 μm |

Parameter ini dioptimalkan berdasarkan geometri komponen, waktu pembuatan, dan sifat material yang diinginkan.

Pengolahan pasca

Langkah-langkah pasca-pemrosesan yang umum untuk suku cadang Inconel 625:

- Pelepas stres - Perlakuan panas anil untuk meringankan tegangan sisa dan mencegah distorsi/retak.

- Pemesinan Permukaan - Pemesinan CNC untuk mencapai akurasi dimensi dan hasil akhir permukaan yang baik.

- Pengepresan Isostatik Panas - Menghilangkan rongga internal dan porositas dengan menerapkan tekanan tinggi pada suhu tinggi.

- Perlakuan Panas - Solusi anil dan penuaan untuk meningkatkan kekuatan dan kekerasan.

- Perawatan Permukaan - Elektroplating, anodisasi, atau pelapisan bubuk dapat diterapkan untuk perlindungan korosi dan ketahanan aus.

Pasca-pemrosesan yang tepat sangat penting untuk mencapai performa material yang diperlukan.

Sifat Mekanis

Properti Inconel 625:

| Properti | Nilai |

|---|---|

| Kepadatan | 8,4 g/cm3 |

| Kekuatan Tarik Tertinggi | 1025 MPa |

| Kekuatan Hasil | 550 MPa |

| Perpanjangan | 35% |

| Kekerasan | 35 HRC |

Properti tergantung pada parameter pembuatan dan perlakuan pasca-pemrosesan yang diterapkan. Nilai-nilai mendekati Inconel 625 yang ditempa.

Aplikasi Bagian Inconel 625 yang Dicetak

Aplikasi industri komponen Inconel 625 yang diproduksi secara aditif:

Dirgantara

- Pelapis burner, bilah mesin - tahan suhu tinggi

Minyak dan Gas

- Katup, pompa untuk cairan pengeboran korosif

Kelautan

- Impeler pompa, poros baling-baling - ketahanan terhadap korosi

Obat-obatan

- Mahkota gigi, implan - biokompatibilitas

Otomotif

- Rotor turbocharger, bagian sistem bahan bakar - kekuatan suhu tinggi

Pencetakan 3D memungkinkan suku cadang Inconel 625 yang kompleks dengan waktu tunggu yang signifikan dan penghematan biaya dibandingkan pemesinan.

Pemasok Global

Pemasok global terkemuka untuk bubuk Inconel 625 meliputi:

| Perusahaan | Lokasi |

|---|---|

| Sandvik Osprey | INGGRIS |

| Praxair | AMERIKA SERIKAT |

| Aditif Tukang Kayu | AMERIKA SERIKAT |

| AP&C | Kanada |

| Erasteel | Swedia |

Perusahaan-perusahaan ini dapat memasok bubuk Inconel 625 yang dirancang untuk pembuatan aditif dan aplikasi metalurgi lainnya.

Analisis Biaya

Bubuk Inconel 625 harganya sekitar $50-100/kg. Biaya tergantung pada:

- Tingkat kemurnian

- Distribusi ukuran partikel

- Morfologi bubuk - bulat lebih mahal

- Volume pembelian

- Pengujian karakterisasi bubuk tambahan

Skala ekonomis berlaku untuk pesanan dalam jumlah besar lebih dari 100kg.

Memilih Pemasok yang Dapat Diandalkan

Berikut adalah faktor kunci ketika memilih pemasok bubuk Inconel 625:

- Keahlian teknis dalam pembuatan bubuk paduan nikel

- Sertifikasi manajemen mutu seperti ISO 9001

- Kemampuan pengujian untuk karakterisasi bubuk

- Kisaran kemurnian dan distribusi ukuran partikel

- Ketertelusuran lot dan kualitas yang konsisten

- Harga kompetitif dan jumlah pesanan minimum

- Perputaran cepat untuk pesanan kecil/prototipe

- Reputasi untuk kualitas produk dan layanan

Memilih pemasok yang sudah mapan akan mengurangi risiko dan memastikan kualitas bubuk yang optimal.

Penyimpanan dan Penanganan

Praktik terbaik untuk penyimpanan bubuk Inconel 625:

- Simpan wadah tertutup di tempat yang sejuk dan kering, jauh dari kelembapan

- Gunakan pembersihan gas inert saat menyimpan bubuk yang sudah dibuka

- Hindari penumpukan oksigen, yang akan menurunkan kualitas bedak seiring waktu

- Ikuti tindakan pencegahan keselamatan - bubuk nikel mungkin mudah terbakar

- Lihat Lembar Data Keselamatan produsen untuk penanganan yang tepat

Penyimpanan yang tepat memaksimalkan masa simpan dan mempertahankan karakteristik bubuk.

Keuntungan dari Bubuk Inconel 625

- Tahan terhadap suhu tinggi hingga 1000°C

- Ketahanan korosi yang sangat baik di lingkungan asam dan laut

- Kemampuan las yang baik menggunakan metode pengelasan konvensional

- Mempertahankan kekuatan setelah terpapar dalam waktu lama pada suhu tinggi

- Lebih mudah dibuat daripada paduan nikel lainnya

- Dapat disemprotkan secara termal ke substrat logam

- Dapat dibentuk dengan panas menggunakan teknik penempaan bubuk

- Digunakan untuk melapisi logam lain untuk memberikan perlindungan korosi

Inconel 625 memberikan keunggulan kinerja yang menjadikannya bahan pilihan untuk kondisi yang keras di seluruh industri.

Keterbatasan dan Kekurangan

- Kurang kuat dibandingkan dengan superalloy lain seperti Waspaloy atau Hastelloy

- Terkena korosi di lingkungan basa dan larutan klorida

- Membutuhkan atmosfer yang terkendali selama perlakuan panas dan pengelasan

- Sulit untuk dipotong dan dikerjakan dengan mesin - diperlukan metode berbasis abrasif

- Relatif berat dibandingkan dengan paduan aluminium atau titanium

- Lebih mahal dari baja karbon dan baja tahan karat

- Kekuatan pecah creep suhu tinggi yang terbatas

Inconel 625 memiliki beberapa kekurangan yang harus dirancang untuk aplikasi berkinerja tinggi.

Pertimbangan Kesehatan dan Keselamatan

Catatan kesehatan dan keselamatan utama saat menangani bubuk Inconel 625:

- Mengandung nikel yang dapat menyebabkan sensitisasi kulit melalui kontak

- Iritasi mata dan saluran pernapasan terutama pada ukuran partikel yang halus

- Sebagai logam yang mudah terbakar, logam ini menimbulkan risiko kebakaran dan ledakan

- Ikuti tindakan pencegahan yang disarankan dalam Lembar Data Keselamatan

- Gunakan APD yang sesuai - sarung tangan, kacamata, masker respirator

- Hindari menghirup dan menelan partikel

- Pastikan ventilasi yang tepat dan pengumpulan debu di tempat penggunaan

- Penyimpanan gas inert direkomendasikan untuk mencegah oksidasi

Menerapkan praktik keselamatan yang baik saat menggunakan bubuk Inconel 625 adalah penting.

Pertanyaan Umum

| Pertanyaan | Jawaban |

|---|---|

| Untuk apa Inconel 625 digunakan? | Dirgantara, minyak dan gas, pemrosesan kimia, aplikasi otomotif yang membutuhkan ketahanan terhadap korosi. |

| Apa perbedaan antara Inconel 625 dan 718? | Inconel 718 menawarkan kekuatan tarik yang lebih tinggi sementara 625 memberikan ketahanan korosi yang lebih baik. |

| Berapa ukuran tipikal bubuk Inconel 625? | 10-45 mikron untuk manufaktur aditif, tetapi ukuran hingga 150 mikron tersedia. |

| Apa saja kandungan paduan Inconel 625? | Nikel, kromium, molibdenum, niobium, besi, titanium, dan aluminium. |

| Apakah Inconel 625 memerlukan perlakuan panas? | Solution annealing dan aging dapat dilakukan untuk meningkatkan kekuatan dan keuletan. |

Kesimpulan

Bubuk Inconel 625 memberikan kombinasi yang luar biasa dari kekuatan suhu tinggi, ketahanan terhadap korosi, dan fabrikasi untuk aplikasi yang menuntut di bidang kedirgantaraan, minyak dan gas, pemrosesan kimia, dan industri lainnya. Kemajuan dalam manufaktur aditif memungkinkan Inconel 625 untuk digunakan dalam desain komponen kompleks yang tidak mungkin dilakukan dengan metode tradisional. Dengan penanganan dan pemrosesan yang tepat, bubuk Inconel 625 dapat memungkinkan komponen logam berkinerja tinggi untuk teknologi generasi mendatang.