Serbuk Aluminium AlSi10Mg adalah paduan aluminium yang mengandung silikon dan magnesium sebagai elemen paduan utamanya. Serbuk logam ini telah muncul sebagai pilihan populer untuk aplikasi manufaktur aditif seperti selective laser sintering (SLS) dan direct metal laser sintering (DMLS) berkat sifat mekanik yang sangat baik, ringan, tahan korosi dan rasio kekuatan-terhadap-berat yang tinggi.

Artikel ini memberikan tinjauan teknis yang komprehensif tentang bubuk Aluminium AlSi10Mg yang mencakup komposisi, sifat, metode produksi, aplikasi, keunggulan, dan keterbatasannya. Data kuantitatif disajikan dalam format tabel bersama dengan wawasan dan komentar subjektif untuk membantu pembaca memahami secara menyeluruh bahan teknik canggih ini.

Komposisi Serbuk Aluminium AlSi10Mg

Komposisi bubuk Aluminium AlSi10Mg adalah sebagai berikut:

| Elemen | Berat % |

|---|---|

| Aluminium (Al) | Sisa |

| Silikon (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Besi (Fe) | <0,55% |

| Mangan (Mn) | <0,45% |

| Titanium (Ti) | <0,15% |

Kandungan silikon yang tinggi menghasilkan fluiditas dan castability yang baik serta kekuatan dan kekerasan yang lebih baik. Penambahan magnesium meningkatkan kekuatan melalui penguatan larutan padat dan pengerasan presipitasi.

Sejumlah kecil besi, mangan dan titanium juga hadir sebagai elemen pengotor. Kontrol yang lebih ketat atas komposisi memungkinkan serbuk paduan ini mencapai konsistensi yang lebih baik dalam sifat bagian akhir.

Sifat Serbuk Aluminium AlSi10Mg

AlSi10Mg dihargai karena rasio kekuatan-terhadap-beratnya yang sangat baik dan ketahanan korosi yang baik. Berikut ini beberapa sifat utama dari bubuk paduan aluminium ini:

Sifat Mekanis

| Properti | Nilai |

|---|---|

| Kepadatan | 2,68 g/cc |

| Kekuatan Tarik Tertinggi | 430 MPa |

| Kekuatan Hasil | 270 MPa |

| Modulus Young | 73 GPa |

| Pemanjangan saat Istirahat | 8% |

| Kekerasan | 120 HB |

Kepadatan yang rendah dibandingkan dengan baja serta kekuatan dan kekakuan yang tinggi membuat AlSi10Mg menjadi pengganti ringan yang menarik dalam banyak aplikasi. Perpanjangan menunjukkan keuletan moderat untuk paduan aluminium sementara nilai kekerasan Brinell cukup tinggi untuk ketahanan aus yang baik.

Sifat Fisik

| Properti | Nilai |

|---|---|

| Titik Leleh | ~600°C |

| Konduktivitas Termal | 150 W/m-K |

| Tahanan Listrik | 3,5 x 10^-6 Ω-cm |

| Koefisien Ekspansi Termal | 21 x 10^-6 K^-1 |

Titik leleh yang cukup tinggi ditambah dengan konduktivitas termal yang baik sesuai dengan AlSi10Mg untuk metode pemrosesan termal yang terlibat dalam pembuatan aditif. Sifat ekspansi listrik dan termal adalah tipikal paduan aluminium.

Sifat Korosi

- Ketahanan korosi yang sangat baik di lingkungan berair netral

- Tahan terhadap serangan sebagian besar asam dan basa

- Rentan terhadap korosi lubang dan celah oleh klorida

Secara keseluruhan, serbuk AlSi10Mg menunjukkan ketahanan korosi yang sangat baik karena lapisan oksida pelindung pada permukaannya. Hal ini membuatnya cocok untuk digunakan di lingkungan yang lembap dan aplikasi yang melibatkan kontak dengan air.

Produksi Serbuk Aluminium AlSi10Mg

Serbuk AlSi10Mg untuk proses AM biasanya diproduksi oleh:

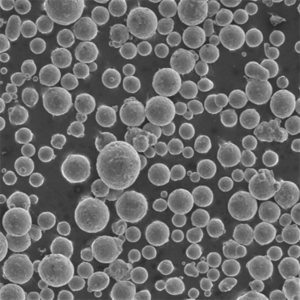

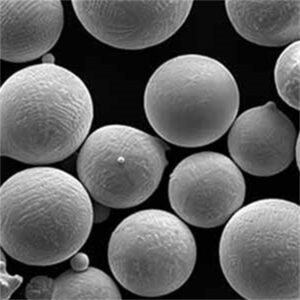

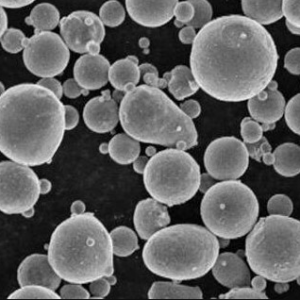

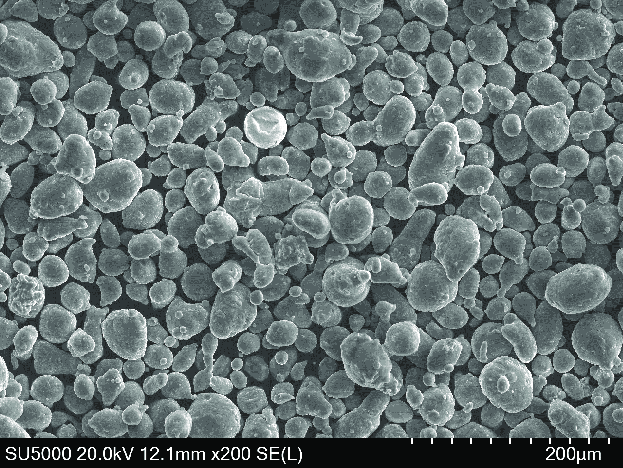

- Atomisasi - Aliran logam cair paduan dihancurkan oleh semburan gas atau air menjadi tetesan halus yang mengeras menjadi bubuk. Hal ini menghasilkan serbuk bulat yang ideal untuk fusi unggun serbuk.

- Proses Elektroda Berputar Plasma (PREP) - Paduan dilebur dengan busur plasma dan diatomisasi secara sentrifugal dengan memutar cakram elektroda. Menghasilkan bubuk berbentuk bola dengan kemampuan mengalir yang baik.

- Atomisasi Gas - Gas inert seperti argon atau nitrogen digunakan untuk mengatomisasi paduan cair yang menghasilkan bubuk bulat halus. Proses yang paling banyak digunakan.

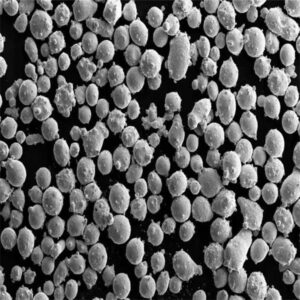

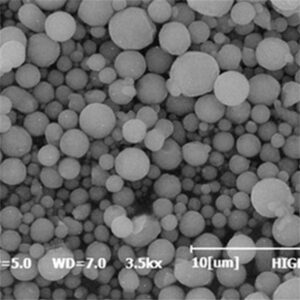

Atribut-atribut utama bedak:

- Kisaran ukuran partikel - 15 hingga 45 mikron

- Morfologi - Bentuk bulat dengan beberapa satelit

- Kemampuan mengalir - Sangat baik, dengan laju aliran Hall > 30 s/50 g

- Kepadatan yang tampak - ~2,7 g/cc

- Kerapatan keran - Hingga 80% kerapatan paduan

Sifat-sifat ini membuat AlSi10Mg mudah kompatibel dengan proses AM umum seperti peleburan laser selektif dan peleburan berkas elektron yang melibatkan penyebaran dan perataan bubuk.

Aplikasi Bubuk Aluminium AlSi10Mg

Beberapa aplikasi utama bubuk paduan AlSi10Mg meliputi:

Aerospace: Braket, komponen badan pesawat, suku cadang mesin

Otomotif: Komponen sasis, komponen penghubung, roda gigi transmisi

Industri: Suku cadang robotika, perkakas, komponen mesin

Medis: Implan ortopedi, perangkat prostetik, instrumen bedah

Konsumen: Rumah elektronik, perlengkapan olahraga, aksesoris otomotif

Sifatnya yang ringan serta kekuatannya membuat paduan ini cocok untuk aplikasi mobilitas yang peka terhadap berat di sektor kedirgantaraan, otomotif, dan medis. AlSi10Mg memungkinkan komponen logam khusus berkekuatan tinggi diproduksi menggunakan AM untuk beragam aplikasi industri.

Bubuk AlSi10Mg untuk Manufaktur Aditif

AlSi10Mg adalah salah satu serbuk paduan aluminium paling populer yang digunakan dalam proses AM fusi unggun serbuk seperti:

- Peleburan laser selektif (SLM)

- Sintering laser selektif (SLS)

- Sintering laser logam langsung (DMLS)

- Peleburan berkas elektron (EBM)

Manfaat Menggunakan Bubuk AlSi10Mg dalam AM:

- Suku cadang dengan kekuatan melebihi komponen paduan cor

- Kepadatan hampir penuh hingga 99,8%

- Hasil akhir permukaan dan akurasi geometris yang sangat baik

- Geometri yang kompleks dimungkinkan melalui AM

- Mengurangi limbah dibandingkan dengan metode subtraktif

- Lebih ringan dibandingkan dengan komponen titanium atau baja

- Sifat mekanis yang konsisten dan dapat diulang

AlSi10Mg memungkinkan penghematan berat yang substansial dibandingkan bahan tradisional sekaligus menyamai atau melampaui kinerjanya. Hal ini mendorong penggunaannya secara luas di seluruh sektor penerbangan, ruang angkasa, otomotif dan medis.

Namun demikian, faktor-faktor seperti kontrol porositas, anisotropi, tegangan sisa, dan persyaratan perlakuan panas, perlu dipertimbangkan secara khusus apabila mencetak dengan paduan ini.

Pemasok Bubuk AlSi10Mg

Beberapa pemasok global utama bubuk paduan Aluminium AlSi10Mg meliputi:

| Perusahaan | Penunjukan Produk |

|---|---|

| AP&C | ALC-42 |

| Arcam AB | AlSi10Mg |

| Tukang kayu | AlSi10Mg |

| EOS | AlSi10Mg |

| Aditif GE | AlSi10Mg |

| Teknologi LPW | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Pemasok serbuk ini memiliki pengalaman luas dalam memproduksi AlSi10Mg dengan standar yang diminta oleh AM. Mereka juga menyediakan data teknis, karakterisasi material, dan panduan parameter untuk membantu pemrosesan AM.

Harga Bubuk AlSi10Mg

Harga bubuk AlSi10Mg yang cocok untuk AM dapat berkisar dari $50 / kg hingga $120 / kg:

- Tingkat kemurnian

- Konsistensi dalam komposisi kimia

- Kisaran dan distribusi ukuran partikel

- Morfologi serbuk (kebulatan dan tekstur permukaan)

- Kuantitas pasokan

- Wilayah geografis

Serbuk AlSi10Mg yang dikabutkan dengan gas berkualitas tinggi yang ditujukan untuk aplikasi kritis berharga lebih dari $100/kg sementara serbuk yang lebih murah dengan spesifikasi yang tidak terlalu ketat dapat berharga ~$60/kg dalam volume besar.

Kirimkan pertanyaan untuk mendapatkan harga terbaik dari Met3DP!

AlSi10Mg versus Alternatif untuk AM

AlSi10Mg bersaing dengan beberapa paduan dan material ringan alternatif ketika memilih bubuk untuk AM. Inilah perbandingannya:

| Paduan | Kelebihan | Kekurangan |

|---|---|---|

| AlSi10Mg | Kekuatan, ketahanan korosi, kemampuan las | Suhu maksimum yang lebih rendah |

| Ti6Al4V | Kekuatan tinggi, biokompatibilitas | Mahal, kepadatan tinggi |

| AlSi7Mg | Keuletan yang lebih tinggi | Kekuatan lebih rendah dari AlSi10Mg |

| Scalmalloy® | Kekuatan tinggi dengan perlakuan panas | Ketahanan korosi yang terbatas |

| Aluminium 6061 | Ketersediaan yang luas | Kekuatan lebih rendah dari AlSi10Mg |

| Serat karbon | Massa sangat rendah | Menantang untuk dicetak, anisotropik |

Untuk sebagian besar aplikasi, AlSi10Mg memberikan kombinasi terbaik antara kinerja mekanis, ketahanan korosi, kemampuan las, dan efektivitas biaya. Kekuatannya melampaui aluminium 6061 sekaligus menghindari biaya tinggi dari paduan titanium.

Keuntungan dan Keterbatasan AlSi10Mg untuk AM

Keuntungan

- Kekuatan spesifik yang tinggi melebihi beberapa paduan titanium

- Kepadatan hampir 30% lebih rendah dibandingkan dengan baja

- Keunggulan biaya dibandingkan paduan eksotis seperti titanium dan inconel

- Ketahanan korosi yang lebih baik daripada komposit magnesium atau serat karbon

- Peningkatan keuletan pada paduan aluminium berkekuatan sangat tinggi

- Kemampuan untuk mengintegrasikan elemen dan kisi pengaku untuk meningkatkan kekakuan

- Laju pembuatan yang lebih cepat daripada logam reaktif seperti titanium

- Kemampuan daur ulang bubuk pada beberapa bangunan

Keterbatasan

- Suhu operasi maksimum yang lebih rendah daripada baja atau paduan titanium

- Kerentanan terhadap pelengkungan dan keretakan termal dibandingkan dengan baja

- Struktur pendukung ekstra yang diperlukan selama pembangunan

- Tingkat porositas yang lebih tinggi dibandingkan dengan baja

- Perlakuan panas yang diperlukan untuk mendapatkan sifat yang optimal

- Sifat mekanik yang lebih anisotropik daripada bahan isotropik seperti baja

- Kekasaran permukaan sering kali membutuhkan operasi finishing

- Biokompatibilitas terbatas dibandingkan dengan titanium

Dengan memahami tradeoff ini, memungkinkan pemilihan yang tepat untuk aplikasi dan kondisi operasi tertentu.

Bubuk AlSi10Mg - Pertanyaan yang Sering Diajukan

Berikut ini adalah jawaban untuk beberapa pertanyaan umum tentang bubuk AlSi10Mg untuk AM:

T: Berapa ukuran partikel yang terbaik untuk AM dengan bubuk AlSi10Mg?

J: Kisaran ukuran partikel 15-45 mikron bekerja dengan baik di sebagian besar proses AM. Serbuk yang lebih halus di bawah 10 mikron dapat menyebabkan masalah debu, sementara partikel yang lebih besar di atas 60 mikron akan merusak densitas dan hasil akhir permukaan.

T: Apa pengaruh kandungan silikon pada properti AlSi10Mg?

J: Meningkatkan silikon dari ~9% ke ~11% akan meningkatkan kemampuan aliran serbuk. Hal ini juga meningkatkan kekerasan dan stabilitas termal dengan mengorbankan sebagian kehilangan keuletan dan ketangguhan patah.

T: Mengapa atomisasi gas merupakan metode yang lebih disukai untuk membuat bubuk AM AlSi10Mg?

J: Atomisasi gas memungkinkan kontrol yang tepat atas morfologi bola dan distribusi partikel yang sempit yang diperlukan untuk proses AM. Hal ini menghindari masalah kontaminasi yang terlihat pada atomisasi air.

T: Bagaimana seharusnya bagian AlSi10Mg diberi perlakuan panas setelah pemrosesan AM?

J: Perlakuan panas yang umum dilakukan adalah pelarutan pada suhu 530-550°C selama 1-3 jam diikuti dengan pengepresan isostatik panas (HIP) dan kemudian penuaan pada suhu 160-180°C selama 6-8 jam untuk mencapai kekuatan yang optimal.

T: Apakah AlSi10Mg mudah dilas untuk komponen AM pasca-pemrosesan?

J: Ya, AlSi10Mg dapat dilas menggunakan paduan pengisi 5XXX. Kemampuan las yang baik memungkinkan penyambungan dan modifikasi tambahan pada bagian AM AlSi10Mg.

T: Apakah bubuk AlSi10Mg perlu dikeringkan sebelum pemrosesan AM?

J: Pra-pengeringan pada suhu 80-100°C selama 2-4 jam dianjurkan untuk menghilangkan kelembapan permukaan yang bisa menyebabkan masalah, seperti penggumpalan dan porositas selama pembuatan AM.

Kesimpulan

Serbuk paduan aluminium AlSi10Mg telah muncul sebagai salah satu bahan terdepan untuk pembuatan aditif komponen logam di berbagai industri. Sifat-sifatnya seperti rasio kekuatan-terhadap-berat yang tinggi, ketahanan korosi yang baik, kemampuan mengalir yang sangat baik, dan kemudahan pasca-pemrosesan menjadikan AlSi10Mg pilihan serbaguna untuk AM.

Seiring dengan proses AM yang terus berkembang, AlSi10Mg siap untuk menghasilkan komponen yang lebih ringan dan lebih kuat dengan geometri yang dioptimalkan untuk mendorong inovasi desain generasi berikutnya. Dengan pengembangan paduan yang sedang berlangsung dan optimalisasi parameter, kemampuan material ini akan berkembang lebih jauh lagi.