2023년 최고의 3D 프린팅용 IN939 파우더

IN939 분말은 뛰어난 기계적 특성과 부식 및 산화에 대한 높은 내성을 나타내는 니켈 기반 초합금입니다. 주로 니켈, 크롬, 코발트, 몰리브덴, 탄탈륨으로 구성되어 있습니다. 이 성분 덕분에 IN939 파우더는 뛰어난 강도, 내열성 및 고온에서의 안정성을 제공합니다.

낮은 MOQ

다양한 요구 사항을 충족하기 위해 낮은 최소 주문 수량을 제공하세요.

OEM 및 ODM

고객의 고유한 요구 사항을 충족하는 맞춤형 제품 및 디자인 서비스를 제공합니다.

적절한 재고

빠른 주문 처리를 보장하고 안정적이고 효율적인 서비스를 제공하세요.

고객 만족

고객 만족을 핵심으로 고품질의 제품을 제공하세요.

이 제품 공유하기

목차

3D 프린팅용 IN939 파우더 개요

IN939는 고온에서 탁월한 기계적 특성이 필요한 중요 부품의 적층 가공을 위해 설계된 고성능 니켈 기반 초합금 분말입니다. 이 기사에서는 항공우주, 자동차, 에너지 및 산업 분야의 3D 프린팅 응용 분야를 위한 IN939 파우더에 대한 포괄적인 가이드를 제공합니다.

다루는 주요 측면에는 IN939 구성, 특성, 인쇄 매개변수, 응용 프로그램, 사양, 공급업체, 취급, 검사, 대안과의 비교, 장점 및 제한 사항, 자주 묻는 질문 등이 포함됩니다. 정량적 데이터는 참조하기 쉬운 표로 표시됩니다.

IN939 분말의 구성

IN939는 복잡한 석출 경화 합금 구성을 가지고 있습니다.

| 요소 | 무게 % | 목적 |

|---|---|---|

| 니켈 | 잔액 | 주요 행렬 요소 |

| 크롬 | 15 – 18 | 내산화성 |

| 알루미늄 | 3.8 – 4.8 | 강수량 경화 |

| 티타늄 | 0.9 – 1.4 | 강수량 경화 |

| 코발트 | 12 – 15 | 견고한 솔루션 강화 |

| 탄탈륨 | 3.8 – 4.8 | 카바이드 포머 |

| 탄소 | 0.05 – 0.15 | 카바이드 포머 |

| 붕소 | 0.006 – 0.012 | 결정립계 강화제 |

특성 향상을 위해 미량의 지르코늄, 마그네슘 및 황도 첨가됩니다.

IN939 분말의 특성

IN939는 다음과 같은 탁월한 특성 조합을 보유하고 있습니다.

| 속성 | 설명 |

|---|---|

| 높은 강도 | 최대 1050°C까지 우수한 인장 및 크리프 파단 강도 |

| 열 안정성 | 최대 1000°C까지 유지되는 강도 |

| 크리프 저항 | 고온에서 높은 응력-파단 수명 |

| 내산화성 | 보호용 Cr2O3 산화물 스케일 형성 |

| 열 피로 저항 | 열 순환 중 균열 방지 |

| 위상 안정성 | 장기간 노출 후에도 미세구조가 안정적임 |

| 내식성 | 고온 부식, 산화, 황화에 대한 저항성 |

이러한 특성으로 인해 극심한 열 및 기계적 부하 하에서도 사용할 수 있습니다.

IN939 파우더의 3D 프린팅 매개변수

IN939의 일반적인 AM 처리 매개변수는 다음과 같습니다.

| 매개변수 | 일반적인 값 | 목적 |

|---|---|---|

| 레이어 두께 | 20-50 μm | 해상도와 빌드 속도 |

| 레이저 파워 | 250-500W | 증발 없이 충분한 용융 |

| 스캔 속도 | 800-1200mm/초 | 밀도 대 생산율 |

| 해치 간격 | 100-200 μm | 기계적 특성 |

| 지원 구조 | 최소 | 간편한 제거 |

| 열간 등방성 프레스 | 1160°C, 100MPa, 3시간 | 다공성 제거 |

매개변수는 밀도, 미세 구조, 제작 속도, 후처리 요구 사항과 같은 속성에 최적화되어 있습니다.

3D 프린팅된 IN939 부품의 응용

적층 제조된 IN939 구성 요소는 다음과 같은 중요한 응용 분야에 사용됩니다.

| 산업 | 구성 요소 |

|---|---|

| 항공우주 | 터빈 블레이드, 베인, 연소기 |

| 전력 생산 | 고온 가스 경로 부품, 열교환기 |

| 자동차 | 터보차저 휠, 밸브 |

| 화학 처리 | 펌프, 밸브, 반응 용기 |

기존 방식으로 처리된 IN939에 비해 이점에는 복잡한 형상과 리드 타임 단축이 포함됩니다.

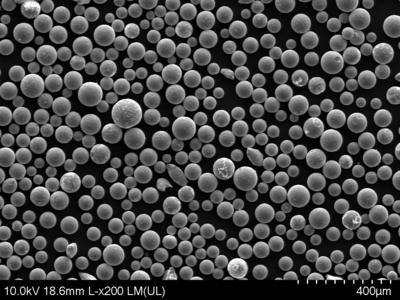

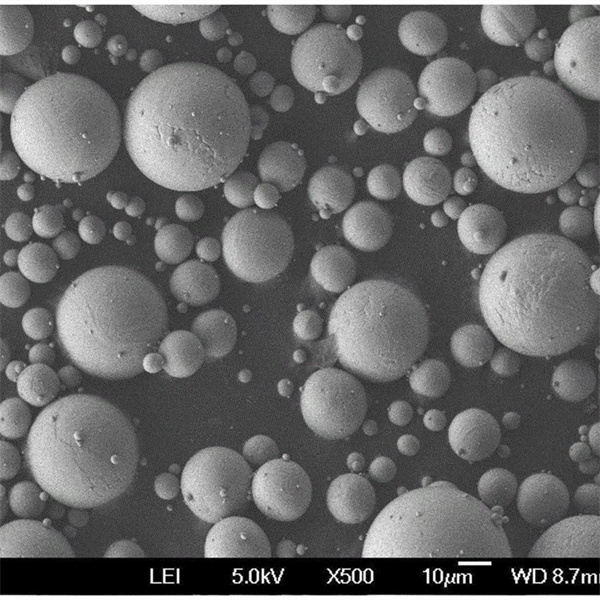

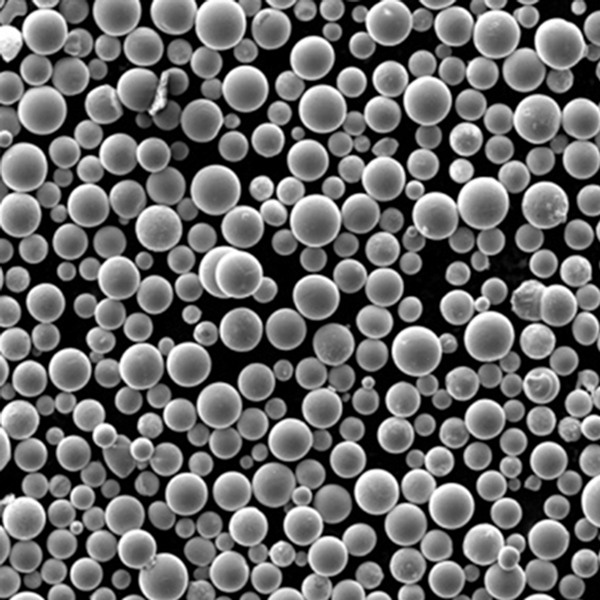

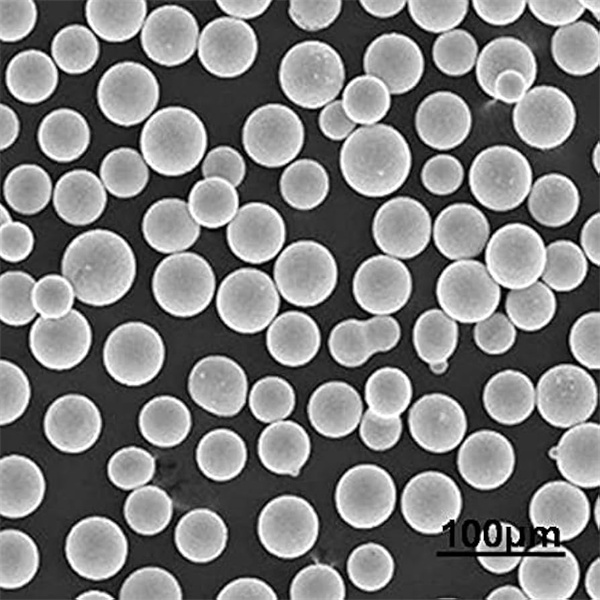

3D 프린팅용 IN939 파우더 사양

AM용 IN939 분말은 엄격한 사양을 충족해야 합니다.

| 매개변수 | 사양 |

|---|---|

| 입자 크기 | 일반적으로 15-45 μm |

| 파티클 모양 | 구형 형태 |

| 겉보기 밀도 | > 4g/cc |

| 탭 밀도 | > 6g/cc |

| 홀 유량 | 50g에 > 23초 |

| 순도 | >99.9% |

| 산소 함량 | <100 ppm |

더 엄격한 공차, 맞춤형 크기 분포 및 제어된 불순물 수준을 사용할 수 있습니다.

IN939 분말 공급업체

IN939 분말의 평판이 좋은 공급업체는 다음과 같습니다.

| 공급업체 | 위치 |

|---|---|

| 샌드빅 오스프리 | UK |

| 목수 첨가제 | 미국 |

| 프렉스에어 | 미국 |

| AP&C | 캐나다 |

| 에라스틸 | 스웨덴 |

| AMETEK | 미국 |

IN939 분말의 가격은 품질과 주문량에 따라 $110/kg부터 $220/kg 이상입니다.

IN939 분말의 취급 및 보관

반응성 분말로서 IN939를 조심스럽게 취급해야 합니다.

- 밀봉된 용기를 서늘하고 불활성인 곳에 보관하십시오.

- 습기, 산소, 산과의 접촉을 방지하십시오.

- 적절하게 접지된 장비를 사용하십시오.

- 폭발 위험을 최소화하기 위해 먼지가 쌓이지 않도록 주의하세요.

- 국소 배기 환기 권장

- 취급하는 동안 적절한 PPE를 착용하십시오

적절한 기술과 제어는 IN939 분말 산화 또는 오염을 방지합니다.

IN939 분말의 검사 및 테스트

IN939 분말은 다음을 사용하여 검증되었습니다.

| 방법 | 테스트된 매개변수 |

|---|---|

| 체질 분석 | 입자 크기 분포 |

| SEM 이미징 | 파티클 모폴로지 |

| EDX | 화학 및 구성 |

| XRD | 현재 단계 |

| 파이크노메트리 | 밀도 |

| 홀 유량 | 분말 유동성 |

적용 가능한 ASTM 표준에 따른 테스트는 배치 일관성을 보장합니다.

IN939와 대체 합금 분말 비교

IN939는 다른 Ni 기반 초합금과 다음과 같이 비교됩니다.

| 합금 | 고온 강도 | 비용 | 인쇄 가능성 | 연성 |

|---|---|---|---|---|

| IN939 | 우수 | 높음 | 우수 | 낮음 |

| IN738 | 양호 | Medium | 우수 | Medium |

| IN718 | 공정 | 낮음 | 양호 | 우수 |

| 하스텔로이 X | 우수 | 높음 | 공정 | Medium |

균형 잡힌 특성과 가공성을 위해 IN939는 IN718 또는 Hastelloy X와 같은 대안을 대체합니다.

3D 프린팅용 IN939 파우더의 장점과 단점

| 장점 | 단점 |

|---|---|

| 탁월한 고온 강도 | IN718에 비해 비싸다 |

| 우수한 산화성 및 크리프 저항성 | 중요한 매개변수 최적화가 필요함 |

| 복잡한 형상 구현 가능 | 제한된 실내 온도 연성 |

| 주조/단조보다 가공이 더 빠릅니다. | 통제된 보관 및 취급 환경 |

| 주조 합금과 유사한 특성 | 인쇄 후 기계 가공이 어려움 |

IN939는 고성능 인쇄 부품을 가능하게 하지만 비용이 더 많이 들고 처리 요구 사항이 제어됩니다.

3D 프린팅용 IN939 파우더에 대해 자주 묻는 질문

Q: IN939 인쇄에 가장 적합한 입자 크기 범위는 무엇입니까?

A: 15~45 마이크론의 입자 크기 범위는 높은 분해능과 밀도와 함께 우수한 유동성을 제공합니다. 10미크론 미만의 미세한 입자는 밀도와 표면 마감을 향상시킬 수 있습니다.

Q: IN939는 3D 프린팅 후 후처리가 필요합니까?

A: 다공성을 제거하고 응력을 완화하며 최종 공차와 표면 마감을 달성하려면 일반적으로 열간 등압 성형, 열처리, 기계 가공과 같은 후처리가 필요합니다.

Q: IN939 인쇄 부품으로 어느 정도의 정밀도를 얻을 수 있습니까?

A: 후처리 후 IN939 AM 부품을 사용하면 CNC 가공 부품에 필적하는 치수 정확도와 표면 마감을 얻을 수 있습니다.

Q: IN939 파우더 프린팅에 지지 구조가 필요합니까?

A: 변형을 방지하고 쉽게 제거할 수 있도록 복잡한 채널과 돌출부에는 최소한의 지지대를 사용하는 것이 좋습니다. IN939 분말은 유동성이 좋습니다.

Q: AM용 IN939에 가장 가까운 합금 분말은 무엇입니까?

A: IN738은 적층 가공의 균형 잡힌 특성과 완성도 측면에서 가장 가까운 대안입니다. IN718이나 Hastelloy X와 같은 다른 합금에는 몇 가지 장단점이 있습니다.

Q: IN939는 DMLS(직접 금속 레이저 소결)와 호환됩니까?

A: 예, IN939는 선택적 레이저 용융(SLM) 및 전자 빔 용융(EBM)과 함께 DMLS를 포함한 주요 분말층 융합 기술로 쉽게 가공할 수 있습니다.

Q: 3D 프린팅된 IN939 부품으로 어느 정도의 밀도를 달성할 수 있습니까?

A: 최적화된 매개변수를 사용하면 99% 이상의 밀도를 달성할 수 있으며 이는 전통적으로 처리된 IN939 제품의 특성과 일치합니다.

Q: 인쇄된 IN939의 특성은 주조 합금과 어떻게 비교됩니까?

A: 적층 제조된 IN939는 기존의 주조 및 단조 형태와 비교하여 비슷하거나 더 나은 기계적 특성 및 미세 구조를 나타냅니다.

Q: IN939 파우더로 인쇄할 때 어떤 결함이 발생할 수 있나요?

A: 잠재적인 결함으로는 균열, 뒤틀림, 다공성, 표면 거칠기, 불완전한 융합 등이 있습니다. 대부분은 적절한 매개변수 최적화 및 분말 품질로 예방할 수 있습니다.

Q: IN939 AM 부품에는 HIP(열간 등압 성형)가 필수입니까?

A: HIP는 내부 공극을 제거하고 내피로성을 향상시킵니다. 덜 까다로운 응용 분야의 경우 HIP 대신 열처리만으로 충분할 수 있습니다.

Met3DP 소개

제품 카테고리

핫 세일

중국 칭다오에 본사를 둔 적층 제조 솔루션의 선도적 공급업체입니다.

문의 정보

- 칭다오시, 산둥성, 중국

- [email protected]

- [email protected]

- +86 19116340731