M2 파우더

M2는 높은 경도와 내마모성, 우수한 인성과 압축강도를 특징으로 하는 고속도 강분말입니다. 이는 절단, 성형 및 스탬핑 응용 분야를 위한 내구성 있는 툴링을 생산하기 위해 금속 적층 제조에 널리 사용됩니다.

낮은 MOQ

다양한 요구 사항을 충족하기 위해 낮은 최소 주문 수량을 제공하세요.

OEM 및 ODM

고객의 고유한 요구 사항을 충족하는 맞춤형 제품 및 디자인 서비스를 제공합니다.

적절한 재고

빠른 주문 처리를 보장하고 안정적이고 효율적인 서비스를 제공하세요.

고객 만족

고객 만족을 핵심으로 고품질의 제품을 제공하세요.

이 제품 공유하기

목차

M2는 높은 경도와 내마모성, 우수한 인성과 압축강도를 특징으로 하는 고속도 강분말입니다. 이는 절단, 성형 및 스탬핑 응용 분야를 위한 내구성 있는 툴링을 생산하기 위해 금속 적층 제조에 널리 사용됩니다.

M2 파우더의 구성

M2 고속 강철 분말의 구성은 다음과 같습니다:

| 요소 | 무게 % | 목적 |

|---|---|---|

| 텅스텐 | 6.0 – 6.8 | 경도, 내마모성 |

| 몰리브덴 | 4.8 – 5.5 | 인성, 강도 |

| 크롬 | 3.8 – 4.5 | 경화, 내마모성 |

| 바나듐 | 1.9 – 2.2 | 경화, 내마모성 |

| 탄소 | 0.78 – 0.88 | 강화 |

| 망간 | 0.15 – 0.45 | 강화 |

| 실리콘 | 0.15 – 0.45 | 탈산제 |

텅스텐, 몰리브덴, 크롬 함량이 높기 때문에 경도와 내마모성이 뛰어납니다.

M2 파우더의 특성

M2 파우더의 주요 특성은 다음과 같습니다:

| 속성 | 설명 |

|---|---|

| 경도 | 열처리 시 64 - 66 HRC |

| 내마모성 | 뛰어난 내마모성 및 내식성 |

| 인성 | 텅스텐 카바이드 등급보다 높은 |

| 압축 강도 | 최대 300ksi |

| 내열성 | 최대 600°C까지 사용 가능 |

| 내식성 | 일반 탄소강보다 우수 |

이러한 특성 덕분에 M2는 내구성 있는 절단, 스탬핑 및 성형 툴링에 적합합니다.

M2 파우더용 AM 공정 파라미터

M2 파우더 인쇄의 일반적인 파라미터는 다음과 같습니다:

| 매개변수 | 일반적인 값 | 목적 |

|---|---|---|

| 레이어 높이 | 20-50 μm | 해상도와 빌드 속도 |

| 레이저 파워 | 250-500W | 증발 없이 충분한 용융 |

| 스캔 속도 | 400-1200 mm/s | 밀도 대비 생산 속도 |

| 해치 간격 | 80-120μm | 기계적 특성 |

| 지원 구조 | 최소 | 간편한 제거 |

| 열간 등방성 프레스 | 1160°C, 100MPa, 3시간 | 다공성 제거 |

밀도, 미세 구조, 제작 속도 및 후처리 요구 사항에 맞게 조정된 매개변수입니다.

3D 프린팅 M2 툴링의 응용 분야

AM 제작 M2 컴포넌트는 다음과 같은 용도로 사용됩니다:

| 산업 | 툴링 애플리케이션 |

|---|---|

| 자동차 | 스탬핑 다이, 성형 도구, 고정 장치 |

| 항공우주 | 지그, 픽스처, 트림 도구 |

| 어플라이언스 | 펀치, 블랭킹 다이, 벤딩 다이 |

| 소비재 | 사출 금형, 스탬핑 금형 |

| 의료 | 절삭 공구, 래스프, 드릴 가이드 |

기존 M2 툴링에 비해 복잡성, 리드 타임, 비용 절감 등의 이점이 있습니다.

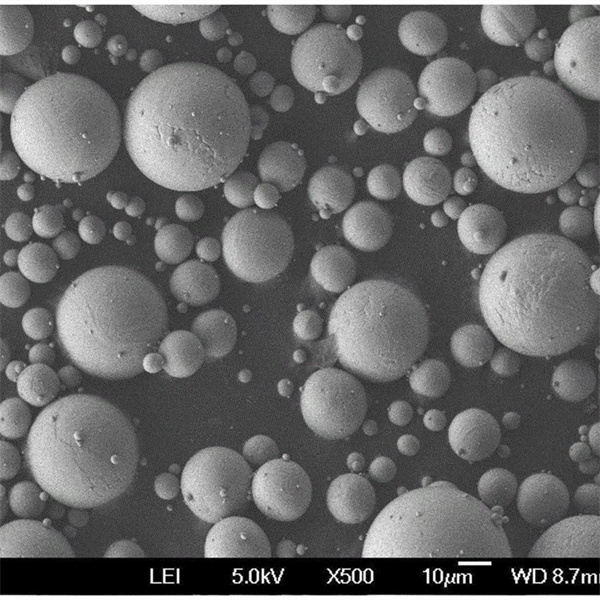

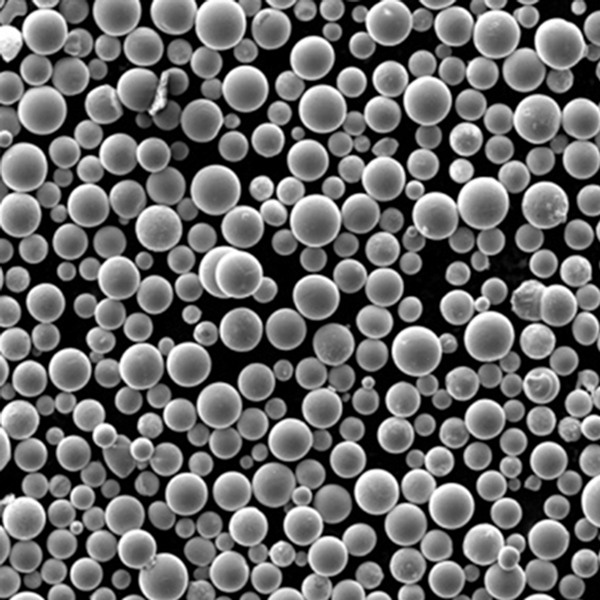

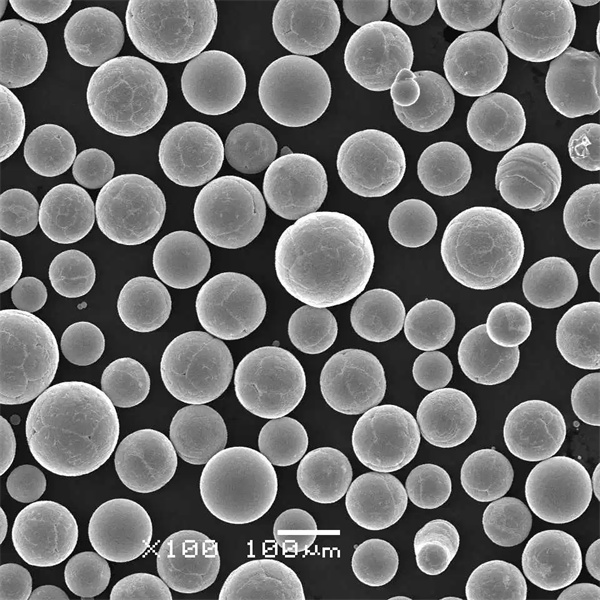

AM용 M2 파우더 사양

M2 파우더는 엄격한 사양을 충족해야 합니다:

| 매개변수 | 사양 |

|---|---|

| 입자 크기 범위 | 일반적으로 15-45 μm |

| 파티클 모양 | 구형 형태 |

| 겉보기 밀도 | > 4g/cc |

| 탭 밀도 | > 6g/cc |

| 홀 유량 | 50g에 > 23초 |

| 순도 | >99.9% |

| 산소 함량 | <300 ppm |

맞춤형 크기 분포 및 수분 수준 조절이 가능합니다.

M2 파우더 공급업체

평판이 좋은 M2 파우더 공급업체는 다음과 같습니다:

| 공급업체 | 위치 |

|---|---|

| 샌드빅 오스프리 | UK |

| 목수 첨가제 | 미국 |

| 에라스틸 | 스웨덴 |

| 호가나스 | 스웨덴 |

| LPW 기술 | UK |

가격은 품질과 주문량에 따라 $50/kg에서 $120/kg까지 다양합니다.

M2 파우더의 취급 및 보관

반응성 물질인 M2 파우더는 세심한 취급이 필수적입니다:

- 습기, 스파크, 점화원으로부터 멀리 떨어진 곳에 밀폐된 용기를 보관하세요.

- 전송 및 보관 시 불활성 가스 패딩 사용

- 정전기를 방출하는 접지 장비

- 추출 시스템을 통한 먼지 축적 방지

- 해당 안전 예방 조치를 따르세요.

적절한 기술은 최적의 파우더 상태를 보장합니다.

M2 파우더 검사 및 테스트

품질 테스트 방법에는 다음이 포함됩니다:

| 방법 | 테스트된 매개변수 |

|---|---|

| 체질 분석 | 입자 크기 분포 |

| SEM 이미징 | 파티클 모폴로지 |

| EDX | 화학 및 구성 |

| XRD | 현재 단계 |

| 파이크노메트리 | 밀도 |

| 홀 유량 | 분말 유동성 |

ASTM 표준에 따른 테스트를 통해 분말 품질과 배치 일관성을 검증합니다.

M2와 대체 공구강 분말 비교

M2는 다른 공구강 합금과 비교하면 다음과 같습니다:

| 합금 | 내마모성 | 인성 | 비용 | 처리의 용이성 |

|---|---|---|---|---|

| M2 | 우수 | 양호 | Medium | 공정 |

| H13 | 양호 | 우수 | 낮음 | 우수 |

| S7 | 우수 | 공정 | 높음 | 어려운 |

| 420 스테인리스 | Poor | 우수 | 낮음 | 우수 |

M2는 균형 잡힌 특성으로 많은 내마모성 툴링 애플리케이션에서 다른 제품을 대체합니다.

금속 AM용 M2 파우더의 장단점

| 장점 | 단점 |

|---|---|

| 뛰어난 경도 및 내마모성 | 냉간 가공 공구강보다 낮은 인성 |

| 우수한 내열성 및 열 안정성 | HIP 및 열처리와 같은 필수 후처리 과정 |

| 금속 적층 제조에 대한 자격 증명 확립 | 제어된 대기 저장 필요 |

| 외산 공구강 대비 비용 우위 | 인쇄 후 기계 가공이 어려움 |

| 속성은 기존 M2와 일치합니다. | 제한된 내식성 |

M2는 내마모성이 높은 첨가제 툴링을 가능하게 하지만 부식이 심한 환경에는 적합하지 않습니다.

M2 파우더에 대해 자주 묻는 질문

Q: M2 파우더 인쇄에 가장 적합한 입자 크기 범위는 어느 정도인가요?

A: 일반적인 범위는 15-45미크론입니다. 고해상도 및 고밀도 부품과 결합된 최적의 파우더 유동성을 제공합니다.

Q: M2 AM 부품에는 어떤 후처리 방법이 사용되나요?

A: 일반적으로 열간 등방성 프레스, 열처리, 표면 연삭/EDM 및 샷 피닝은 보이드 제거, 경화 및 부품 마감을 위해 사용됩니다.

Q: M2 합금에 이상적인 금속 3D 프린팅 공정은 무엇인가요?

A: M2는 선택적 레이저 용융(SLM), 직접 금속 레이저 소결(DMLS) 및 전자빔 용융(EBM) 공정을 사용하여 효과적으로 인쇄할 수 있습니다.

Q: M2 프린트 부품에 어떤 정확도와 표면 마감을 기대할 수 있나요?

A: 후가공된 M2 부품은 CNC 가공된 M2 툴링에 필적하는 치수 공차와 표면 마감을 얻을 수 있습니다.

Q: 적층 가공된 M2 툴링 부품을 사용하는 산업 분야는 어디인가요?

A: 자동차, 항공우주, 의료, 소비재, 가전, 산업 분야는 3D 프린팅 M2 툴링의 이점을 누릴 수 있습니다.

Q: M2와 M4 등급의 고속강의 주요 차이점은 무엇인가요?

A: M4는 바나듐과 몰리브덴 함량이 약간 낮아 M2에 비해 내마모성과 인성의 조합이 더 우수합니다.

Q: M2는 3D 프린팅 시 지지 구조물이 필요한가요?

A: 변형을 방지하고 인쇄 후 쉽게 제거할 수 있도록 오버행과 브리지에는 최소한의 지지대를 사용하는 것이 좋습니다.

Q: 최적화된 M2 3D 프린팅 부품으로 기대할 수 있는 밀도는 어느 정도인가요?

A: 이 합금에 특별히 맞춤화된 이상적인 파라미터를 사용하면 M2에 99% 이상의 밀도를 달성할 수 있습니다.

Q: M2 파우더를 인쇄할 때 어떤 결함이 발생할 수 있습니까?

A: 잠재적인 결함으로는 균열, 왜곡, 다공성, 불완전한 융합, 표면 거칠기 등이 있습니다. 대부분 최적화된 파라미터를 통해 예방할 수 있습니다.

Q: 모든 M2 AM 툴링 구성 요소에 HIP가 필요합니까?

A: 적극 권장하지만, 중요하지 않은 툴링 애플리케이션에는 HIP가 반드시 필요하지 않을 수도 있습니다. 열처리만으로도 충분할 수 있습니다.

Met3DP 소개

제품 카테고리

핫 세일

중국 칭다오에 본사를 둔 적층 제조 솔루션의 선도적 공급업체입니다.

문의 정보

- 칭다오시, 산둥성, 중국

- [email protected]

- [email protected]

- +86 19116340731