가스 분무기 장비 는 금속 AM, 용사, MIM 및 기타 분말 야금 응용 분야에서 중요한 입자 크기 분포가 제어된 미세 구형 금속 분말을 생산합니다. 이 가이드에서는 공정 원리, 분무기 유형, 시스템 구성 요소, 작동 매개변수, 제조업체 및 비교 평가를 다룹니다.

가스 분무기 장비 프로세스 개요

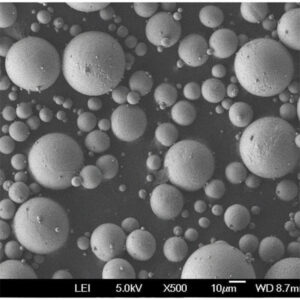

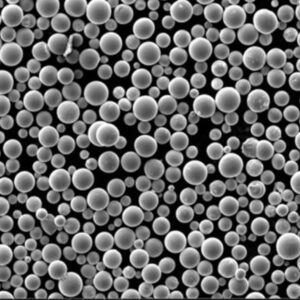

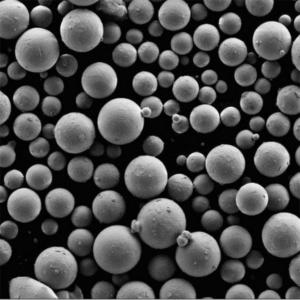

가스 분무는 고속 가스 제트의 운동 에너지를 사용하여 용융 금속 스트림을 미세한 물방울로 분해하여 분말로 빠르게 고형화합니다:

| 원칙 | 가스 충돌에 의해 금속 스트림이 미세한 물방울로 분해됩니다. |

| 가스 유형 | 질소, 아르곤 |

| 금속 유형 | 니켈, 철, 코발트 합금 |

| 저울 | 실험실, 파일럿, 산업 |

| 파우더 속성 | 제어된 PSD, 높은 구형도, 표면 화학적 균일성 |

| 입자 크기 | 3미크론 ~ 120미크론 |

| 제품 | 합금 분말, 마스터 합금 |

| 산업 분야 | 금속 AM, MIM, 코팅 |

가스 분무 분말은 정밀한 물성 제어가 가능하지만 다른 분무 기술보다 높은 자본 투자가 필요합니다.

가스 분무기 장비 유형

| 분무기 | 세부 정보 |

|---|---|

| 밀착형 결합 | 노즐과 가스 통합으로 매우 미세한 20미크론 분말 생산 가능 |

| 자유 낙하 | 용융 금속 흐름이 가스 챔버를 통과하여 지지대 없이 작동합니다. |

| 로타리 | 회전식 금속 주입 튜브를 통한 고합금강의 안정적인 성능 보장 |

새로운 디자인

멀티 노즐 클러스터 분무 및 원심 분무기는 생산성을 향상시킵니다. 초음파 분무 및 전극 유도 가스 분무기는 자유 낙하 분말 생산을 간소화합니다.

시스템 구성 요소

전체 산업용 가스 분무 시스템의 주요 모듈은 다음과 같습니다:

| 구성 요소 | 역할 |

|---|---|

| 용광로 | 금속을 과열 상태로 유도 용융하는 방법 |

| 노즐 어셈블리 | 가스 챔버로의 용융 금속 스트림 주입 제어 |

| 가스 제어 | 가스 유형, 압력 및 유량 역학 조절 |

| 물방울 응고 | 빠른 냉각으로 비말이 분말로 변하는 과정 |

| 수금 시스템 | 체질은 입자 크기에 따라 분말을 분리합니다. |

| 백하우스 | 가스 배기 가스에서 초미세 고형화 입자를 포착합니다. |

| 재활용 | 미사용 가스 및 대형 입자 재투입 |

분말 품질 일관성을 유지하려면 위 모듈 간의 정밀한 모니터링과 긴밀하게 통합된 피드백 제어가 중요합니다.

프로세스 매개변수

| 매개변수 | 일반적인 범위 | 영향 |

|---|---|---|

| 금속 온도 | 30-100°C 과열 | 유동성, 표면 산화 |

| 노즐 오리피스 크기 | 2mm-6mm | 액적 크기, 흐름 역학 |

| 가스 유형 | N2, Ar | 냉각 속도, 표면 화학 |

| 가스 압력 | 5-15 바그 | 입자 크기 분포 |

| 가스 유량 | 0.1-3m3/분 | 분무 효율 및 수율 |

| 낙하 높이 | 2-10m | 응고 시간 및 분말 특성 |

이러한 매개변수 간의 상호 의존적 관계로 인해 파우더 요구 사항을 달성하기 위해서는 계산 모델에 의한 경험적 최적화가 필요합니다.

가스 분무기 장비 공급업체

| 회사 | 용량 범위 | 비용 견적 |

|---|---|---|

| AP&C | 시간당 10kg - 시간당 300kg | $75만-$400만 |

| PSI | 시간당 25kg - 시간당 500kg | $95만-$600만 |

| 가스바레 | 50kg/시간 - 1000kg/시간 | $ 120만 - $ 800만 |

| 뷸러 그룹 | 500kg/시간 - 35,000kg/시간 | $6백만 이상 |

생산 규모가 커질수록 가격도 기하급수적으로 높아집니다. 상당한 맞춤형 엔지니어링이 필요합니다.

비교 평가

| 밀착형 분무기 | 자유 낙하 분무기 | |

|---|---|---|

| 투자 비용 | 높음 | Medium |

| 복잡성 | 높은 - 통합 노즐-가스 설계 | 중간 - 분리된 구성 요소 |

| 유지 관리 | 도전 과제 - 전체 선박 취급 | 간편함 - 모듈형 부품 |

| 미세 분말을 위한 생산성 | 더 높음 | Medium |

| 소재 유연성 | 보통 - 노즐 막힘 위험으로 인해 제한됨 | 하이 - 개방형 아키텍처 |

| 프로세스 모니터링 | 엄격한 프로세스 제어 지원 | 특성화에 더 많이 의존 |

주요 내용

- 광범위한 유연성을 갖춘 정밀 입자 엔지니어링으로 가스 분무는 강력하지만 비용이 많이 드는 기술입니다.

- 통합 모델링 및 모니터링으로 정밀한 사양의 고품질 파우더 생산 가능

- 확장성은 소형, 중형 및 대형 가스 분무기의 주요 한계로 남아 있습니다.

자주 묻는 질문

Q: 금속 AM 파우더 수요에 가장 적합한 가스 분무 시스템은 어떤 크기인가요?

A: R&D에는 시간당 1~5kg 규모의 벤치탑 실험실용 분무기가 적합합니다. 상업용 금속 적층 제조의 경우 시간당 50~200kg 규모의 분무기가 처리량, 비용 및 분말 품질 요구 사항의 균형을 맞출 수 있습니다.

Q: 분무에는 일반적으로 어떤 가스 압력이 사용되나요?

A: 대부분의 가스 분무는 5~12바그의 압력에 의존합니다. 압력이 높을수록 미세한 분말을 쉽게 분무할 수 있지만 더 무거운 용기가 필요합니다. 아르곤은 질소보다 더 빠른 열 추출이 가능합니다.

Q: 가스 분무기의 입자 크기는 얼마나 작을 수 있나요?

A: 최첨단 밀착형 노즐 분무기는 합리적인 수율 비율을 유지하면서 15~20미크론에 가까운 금속 분말을 일관되게 생산할 수 있음을 입증했습니다.

Q: 가스 분무에 적합하지 않은 금속에는 어떤 것이 있나요?

A: 티타늄 및 알루미늄 합금과 같이 반응성이 높은 합금은 산화 문제가 발생하고 노즐이 막힐 위험이 있습니다. 인덕션 스컬 용해는 이러한 문제를 완화하는 데 도움이 됩니다.