Bubuk IN939 Terbaik untuk Pencetakan 3D pada tahun 2023

Serbuk IN939 adalah superalloy berbasis nikel yang menunjukkan sifat mekanik yang luar biasa dan ketahanan yang tinggi terhadap korosi dan oksidasi. Ini terutama terdiri dari nikel, kromium, kobalt, molibdenum, dan tantalum. Komposisi ini memberi bubuk IN939 kekuatan, ketahanan panas, dan stabilitas yang luar biasa pada suhu tinggi.

MOQ rendah

Menyediakan jumlah pesanan minimum yang rendah untuk memenuhi kebutuhan yang berbeda.

OEM & ODM

Menyediakan produk dan layanan desain yang disesuaikan untuk memenuhi kebutuhan pelanggan yang unik.

Stok yang memadai

Memastikan pemrosesan pesanan yang cepat dan memberikan layanan yang andal dan efisien.

Kepuasan Pelanggan

Menyediakan produk berkualitas tinggi dengan mengutamakan kepuasan pelanggan.

bagikan produk ini

Daftar Isi

Gambaran Umum Bubuk IN939 untuk Pencetakan 3D

IN939 adalah bubuk superalloy berbasis nikel berkinerja tinggi yang dirancang untuk pembuatan aditif komponen penting yang membutuhkan sifat mekanik yang luar biasa pada suhu tinggi. Artikel ini memberikan panduan komprehensif tentang bubuk IN939 untuk aplikasi pencetakan 3D di seluruh sektor kedirgantaraan, otomotif, energi, dan industri.

Aspek-aspek utama yang dicakup meliputi komposisi IN939, properti, parameter cetak, aplikasi, spesifikasi, pemasok, penanganan, inspeksi, perbandingan dengan alternatif, keunggulan dan keterbatasan, serta pertanyaan yang sering diajukan. Data kuantitatif disajikan dalam tabel yang mudah dirujuk.

Komposisi Bubuk IN939

IN939 memiliki komposisi paduan pengerasan presipitasi yang kompleks:

| Elemen | Berat % | Tujuan |

|---|---|---|

| Nikel | Keseimbangan | Elemen matriks utama |

| Kromium | 15 – 18 | Ketahanan oksidasi |

| Aluminium | 3.8 – 4.8 | Pengerasan presipitasi |

| Titanium | 0.9 – 1.4 | Pengerasan presipitasi |

| Kobalt | 12 – 15 | Penguatan solusi yang solid |

| Tantalum | 3.8 – 4.8 | Bekas karbida |

| Karbon | 0.05 – 0.15 | Bekas karbida |

| Boron | 0.006 – 0.012 | Penguat batas butir |

Sejumlah kecil zirkonium, magnesium, dan sulfur juga ditambahkan untuk meningkatkan sifat-sifatnya.

Properti Bubuk IN939

IN939 memiliki kombinasi properti yang luar biasa:

| Properti | Deskripsi |

|---|---|

| Kekuatan tinggi | Kekuatan tarik dan mulur yang sangat baik hingga 1050°C |

| Stabilitas termal | Kekuatan dipertahankan hingga 1000°C |

| Ketahanan mulur | Masa pakai tahan tekanan tinggi pada suhu tinggi |

| Ketahanan oksidasi | Membentuk kerak oksida Cr2O3 pelindung |

| Ketahanan terhadap kelelahan termal | Tahan retak selama siklus termal |

| Stabilitas fase | Struktur mikro stabil setelah eksposur yang lama |

| Ketahanan korosi | Tahan terhadap korosi panas, oksidasi, sulfidasi |

Sifat-sifat ini memungkinkan penggunaan di bawah beban termal dan mekanis yang ekstrem.

Parameter Pencetakan 3D untuk Bubuk IN939

Parameter pemrosesan AM yang umum untuk IN939 meliputi:

| Parameter | Nilai tipikal | Tujuan |

|---|---|---|

| Ketebalan lapisan | 20-50 μm | Resolusi vs kecepatan membangun |

| Kekuatan laser | 250-500 W | Peleburan yang cukup tanpa penguapan |

| Kecepatan pemindaian | 800-1200 mm/s | Kepadatan vs laju produksi |

| Jarak penetasan | 100-200 μm | Sifat mekanik |

| Struktur pendukung | Minimal | Penghapusan mudah |

| Penekanan isostatik panas | 1160 ° C, 100 MPa, 3 jam | Menghilangkan porositas |

Parameter dioptimalkan untuk atribut seperti densitas, mikrostruktur, build rate, dan persyaratan pasca-pemrosesan.

Aplikasi Suku Cadang IN939 Cetak 3D

Komponen IN939 yang diproduksi secara aditif melayani aplikasi penting termasuk:

| Industri | Komponen |

|---|---|

| Dirgantara | Bilah turbin, baling-baling, pembakar |

| Pembangkit listrik | Bagian jalur gas panas, penukar panas |

| Otomotif | Roda, katup turbocharger |

| Pemrosesan kimia | Pompa, katup, bejana reaksi |

Manfaat dibandingkan IN939 yang diproses secara konvensional termasuk geometri yang kompleks dan waktu tunggu yang lebih singkat.

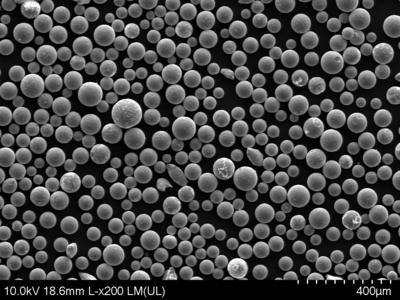

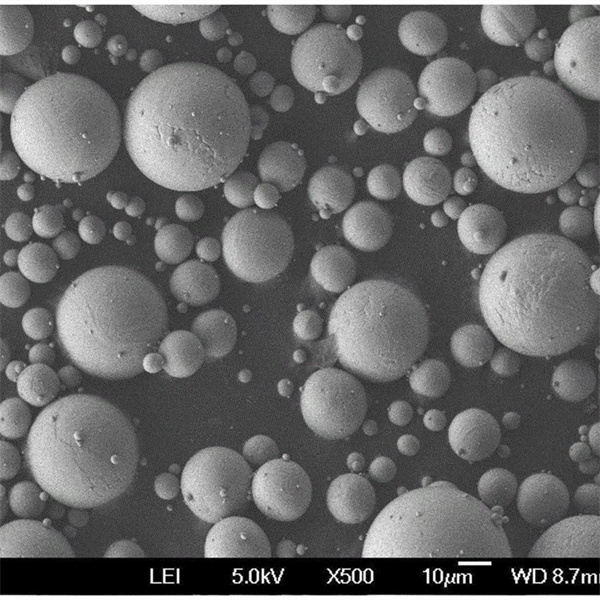

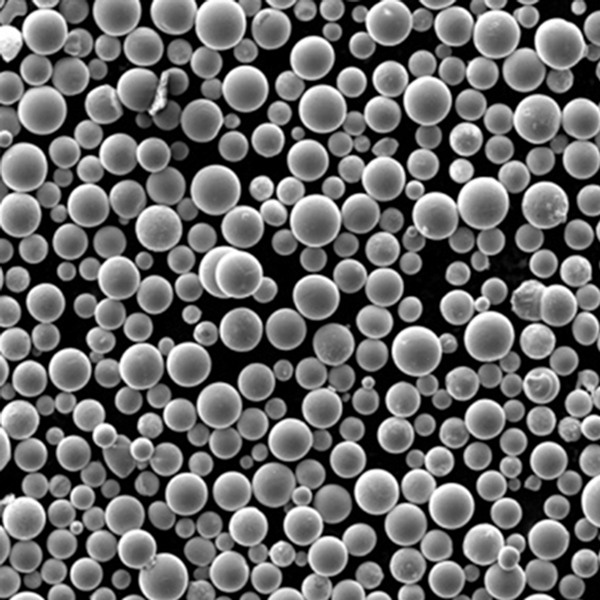

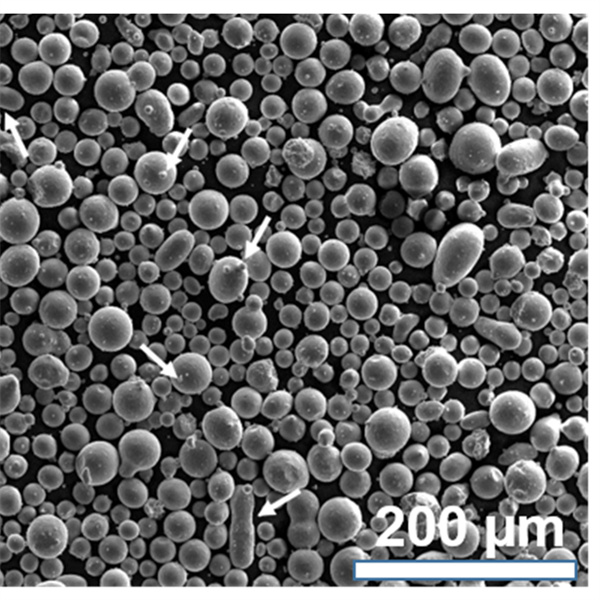

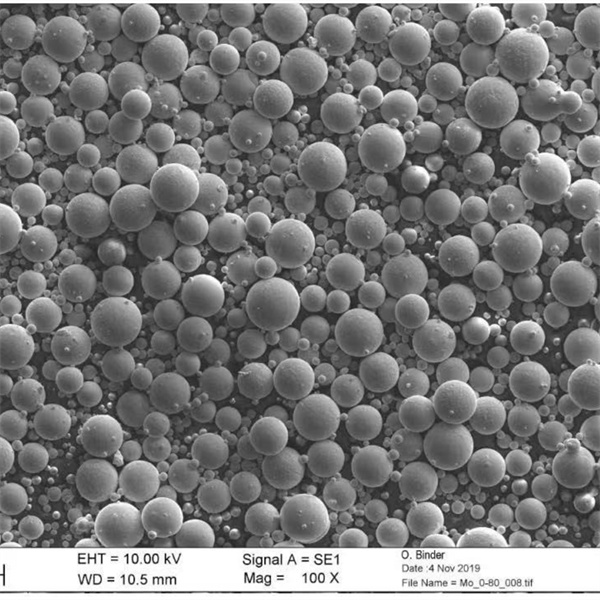

Spesifikasi Bubuk IN939 untuk Pencetakan 3D

Bubuk IN939 untuk AM harus memenuhi spesifikasi yang tepat:

| Parameter | Spesifikasi |

|---|---|

| Ukuran partikel | 15-45 μm khas |

| Bentuk partikel | Morfologi bulat |

| Kepadatan yang tampak | > 4 g/cc |

| Kerapatan ketukan | > 6 g/cc |

| Laju aliran aula | > 23 detik untuk 50 g |

| Kemurnian | > 99,9% |

| Kandungan oksigen | <100 ppm |

Toleransi yang lebih ketat, distribusi ukuran khusus, dan tingkat ketidakmurnian yang terkendali tersedia.

Pemasok Bubuk IN939

Pemasok bubuk IN939 yang memiliki reputasi baik meliputi:

| Pemasok | Lokasi |

|---|---|

| Sandvik Osprey | INGGRIS |

| Aditif Tukang Kayu | AMERIKA SERIKAT |

| Praxair | AMERIKA SERIKAT |

| AP&C | Kanada |

| Erasteel | Swedia |

| AMETEK | AMERIKA SERIKAT |

Harga untuk bubuk IN939 berkisar dari $110 / kg hingga lebih dari $220 / kg berdasarkan kualitas dan volume pesanan.

Penanganan dan Penyimpanan Serbuk IN939

Sebagai bubuk reaktif, diperlukan penanganan IN939 secara hati-hati:

- Simpan wadah tertutup di tempat yang sejuk dan tidak lembap

- Mencegah kontak dengan kelembapan, oksigen, asam

- Gunakan peralatan yang diardekan dengan benar

- Hindari penumpukan debu untuk meminimalkan risiko ledakan

- Ventilasi pembuangan lokal direkomendasikan

- Kenakan APD yang sesuai saat menangani

Teknik dan kontrol yang tepat mencegah oksidasi atau kontaminasi bubuk IN939.

Inspeksi dan Pengujian Bubuk IN939

Bubuk IN939 divalidasi menggunakan:

| Metode | Parameter yang Diuji |

|---|---|

| Analisis saringan | Distribusi ukuran partikel |

| Pencitraan SEM | Morfologi partikel |

| EDX | Kimia dan komposisi |

| XRD | Fase yang ada |

| Pycnometry | Kepadatan |

| Laju aliran aula | Kemampuan mengalir bubuk |

Pengujian sesuai standar ASTM yang berlaku memastikan konsistensi batch.

Membandingkan IN939 dengan Serbuk Paduan Alternatif

IN939 dibandingkan dengan superalloy berbasis Ni lainnya sebagai:

| Paduan | Kekuatan Suhu Tinggi | Biaya | Kemampuan cetak | Daktilitas |

|---|---|---|---|---|

| IN939 | Luar biasa | Tinggi | Luar biasa | Rendah |

| IN738 | Bagus. | Sedang | Luar biasa | Sedang |

| IN718 | Adil | Rendah | Bagus. | Luar biasa |

| Hastelloy X | Luar biasa | Tinggi | Adil | Sedang |

Untuk sifat dan kemampuan proses yang seimbang, IN939 menggantikan alternatif seperti IN718 atau Hastelloy X.

Pro dan Kontra Bubuk IN939 untuk Pencetakan 3D

| Kelebihan | Kekurangan |

|---|---|

| Kekuatan suhu tinggi yang luar biasa | Lebih mahal dibandingkan dengan IN718 |

| Ketahanan oksidasi dan creep yang sangat baik | Diperlukan pengoptimalan parameter yang signifikan |

| Geometri yang kompleks dapat dilakukan | Daktilitas suhu ruangan terbatas |

| Pemrosesan yang lebih cepat daripada cor/penempaan | Lingkungan penyimpanan dan penanganan yang terkendali |

| Sifat yang sebanding dengan paduan cor | Sulit untuk mesin setelah mencetak |

IN939 memungkinkan komponen cetak berkinerja tinggi tetapi dengan biaya yang lebih tinggi dan kebutuhan pemrosesan yang terkendali.

Pertanyaan yang Sering Diajukan tentang Bubuk IN939 untuk Pencetakan 3D

T: Kisaran ukuran partikel apa yang paling sesuai untuk mencetak IN939?

J: Kisaran ukuran partikel 15-45 mikron memberikan kemampuan alir yang baik, dikombinasikan dengan resolusi dan densitas yang tinggi. Partikel yang lebih halus di bawah 10 mikron dapat meningkatkan densitas dan hasil akhir permukaan.

T: Apakah IN939 memerlukan pasca-pemrosesan apa pun setelah pencetakan 3D?

J: Proses pasca seperti pengepresan isostatik panas, perlakuan panas, dan pemesinan, biasanya diperlukan untuk menghilangkan porositas, mengurangi tekanan, dan mencapai toleransi akhir serta hasil akhir permukaan.

T: Presisi apa yang dapat dicapai dengan komponen cetak IN939?

J: Setelah pasca-pemrosesan, akurasi dimensi dan permukaan akhir yang sebanding dengan komponen mesin CNC dapat dicapai dengan komponen IN939 AM.

T: Apakah struktur pendukung diperlukan untuk mencetak bubuk IN939?

J: Penyangga minimal direkomendasikan untuk saluran dan overhang yang rumit untuk mencegah deformasi dan memudahkan pelepasan. Serbuk IN939 memiliki kemampuan mengalir yang baik.

T: Serbuk paduan apa yang merupakan alternatif terdekat untuk IN939 untuk AM?

J: IN738 adalah alternatif yang paling mendekati dalam hal sifat dan kematangan yang seimbang untuk manufaktur aditif. Paduan lain seperti IN718 atau Hastelloy X memiliki beberapa kekurangan.

T: Apakah IN939 kompatibel dengan sintering laser logam langsung (DMLS)?

J: Ya, IN939 mudah diproses dengan teknik fusi unggun serbuk utama termasuk DMLS bersama dengan peleburan laser selektif (SLM) dan peleburan berkas elektron (EBM).

T: Kepadatan apa yang dapat dicapai dengan komponen IN939 yang dicetak 3D?

J: Dengan parameter yang dioptimalkan, kepadatan lebih dari 99% dapat dicapai, cocok dengan sifat produk IN939 yang diproses secara tradisional.

T: Bagaimana sifat-sifat IN939 yang dicetak dibandingkan dengan paduan cor?

J: IN939 yang diproduksi secara aditif menunjukkan sifat mekanik dan struktur mikro yang sebanding atau lebih baik dibandingkan dengan bentuk cor dan tempa konvensional.

T: Cacat apa yang dapat terjadi apabila mencetak dengan bubuk IN939?

J: Cacat potensial adalah retak, distorsi, porositas, kekasaran permukaan, fusi yang tidak sempurna, dll. Sebagian besar dapat dicegah dengan optimalisasi parameter dan kualitas bubuk yang tepat.

T: Apakah pengepresan isostatik panas (HIP) wajib untuk komponen IN939 AM?

J: HIP menghilangkan rongga internal dan meningkatkan ketahanan terhadap kelelahan. Untuk aplikasi yang tidak terlalu menuntut, perlakuan panas saja sudah cukup sebagai pengganti HIP.

Tentang Met3DP

Kategori Produk

PENJUALAN PANAS

HUBUNGI KAMI

Ada pertanyaan? Kirimkan pesan kepada kami sekarang! Kami akan melayani permintaan Anda dengan seluruh tim setelah menerima pesan Anda.

Penyedia solusi manufaktur aditif terkemuka yang berkantor pusat di Qingdao, Tiongkok.

PERUSAHAAN

PRODUK

INFO HUBUNGI

- Kota Qingdao, Shandong, Tiongkok

- [email protected]

- [email protected]

- +86 19116340731