Bubuk Logam Baja Tahan Karat 17-4PH untuk MIM

Baja tahan karat 17-4PH adalah baja tahan karat martensitik pengerasan presipitasi yang mengandung sekitar 4% tembaga berdasarkan komposisi. Grade metalurgi serbuk baja tahan karat 17-4PH adalah pilihan ideal untuk aplikasi pencetakan injeksi logam (MIM) karena kombinasi kekuatan tinggi, ketahanan korosi yang baik, dan sifat mekanik yang sangat baik yang dapat ditingkatkan lebih lanjut melalui perlakuan panas pengerasan presipitasi.

MOQ rendah

Menyediakan jumlah pesanan minimum yang rendah untuk memenuhi kebutuhan yang berbeda.

OEM & ODM

Menyediakan produk dan layanan desain yang disesuaikan untuk memenuhi kebutuhan pelanggan yang unik.

Stok yang memadai

Memastikan pemrosesan pesanan yang cepat dan memberikan layanan yang andal dan efisien.

Kepuasan Pelanggan

Menyediakan produk berkualitas tinggi dengan mengutamakan kepuasan pelanggan.

bagikan produk ini

Daftar Isi

Ikhtisar

Baja tahan karat 17-4PH adalah baja tahan karat martensitik pengerasan presipitasi yang mengandung sekitar 4% tembaga berdasarkan komposisi. Grade metalurgi serbuk baja tahan karat 17-4PH adalah pilihan ideal untuk aplikasi pencetakan injeksi logam (MIM) karena kombinasi kekuatan tinggi, ketahanan korosi yang baik, dan sifat mekanik yang sangat baik yang dapat ditingkatkan lebih lanjut melalui perlakuan panas pengerasan presipitasi.

Serbuk 17-4PH memberikan opsi yang menarik untuk MIM dibandingkan paduan pesaing lainnya karena stabilitas dimensinya selama sintering dan kemudahan pemrosesan secara keseluruhan. Suku cadang yang terbuat dari bahan baku serbuk logam 17-4PH menunjukkan kekuatan hijau yang tinggi untuk geometri yang kompleks, kemampuan cetak yang baik, dan pembakaran yang bersih dengan residu yang minimal.

Pada bagian berikut, kami akan membahas komposisi, properti, aplikasi, spesifikasi, pemasok, dan detail teknis lainnya yang terkait dengan bubuk baja tahan karat 17-4PH untuk digunakan dalam cetakan injeksi logam.

Komposisi

Komposisi nominal baja tahan karat 17-4PH ditunjukkan di bawah ini, dengan kromium, nikel, dan tembaga sebagai elemen paduan utama:

Tabel: Komposisi Baja Tahan Karat 17-4PH

| Elemen | Berat % |

|---|---|

| Kromium (Cr) | 15.0 – 17.5 |

| Nikel (Ni) | 3.0 – 5.0 |

| Tembaga (Cu) | 3.0 – 5.0 |

| Niobium (Nb) + Tantalum (Ta) | 0.15 – 0.45 |

| Silikon (Si) | max 1.0 |

| Mangan (Mn) | max 1.0 |

| Karbon (C) | maks 0,07 |

| Belerang (S) | maks 0,03 |

| Fosfor (P) | maks 0,04 |

| Besi (Fe) | Keseimbangan |

Kandungan tembaga adalah faktor pembeda untuk baja tahan karat 17-4PH versus 17-4, yang mengandung tembaga 4,0-6,0%. Tembaga yang lebih rendah pada 17-4PH memberikan keuletan dan sifat benturan yang lebih baik dengan tetap mempertahankan kekuatan yang tinggi.

Silikon, mangan, karbon, belerang, dan fosfor dijaga pada tingkat yang sangat kecil untuk memaksimalkan ketahanan korosi dan menghindari pengendapan karbida. Penambahan niobium dan tantalum membantu menyempurnakan struktur butiran selama sintering.

Properti

Baja tahan karat 17-4PH menunjukkan kombinasi yang sangat baik antara kekuatan tinggi dan keuletan yang baik dalam kondisi pengerasan presipitasi. Properti utama dalam kondisi H900 disediakan di bawah ini:

Tabel: Properti Baja Tahan Karat 17-4PH

| Properti | Nilai |

|---|---|

| Kepadatan | 7,8 g/cm3 |

| Kekuatan Tarik Tertinggi | 1240-1300 MPa |

| Kekuatan Hasil (offset 0,2%) | 1100-1160 MPa |

| Modulus Elastisitas | 190-210 GPa |

| Perpanjangan | 10-15% |

| Kekerasan | 39-43 HRC |

| Ketangguhan Dampak | 50-60 J |

| Kekuatan Kelelahan | 550 MPa |

| Kekuatan Geser | 760 MPa |

| Kekuatan Tekan | 1275 MPa |

Perlakuan panas pengerasan presipitasi yang digunakan untuk mencapai tingkat kekuatan tinggi ini melibatkan anil larutan pada suhu 900-950°C yang diikuti dengan penuaan pada suhu 450-500°C. Hal ini menghasilkan endapan kaya tembaga yang sangat halus yang menghambat pergerakan dislokasi dan memperkuat matriks logam sekaligus mempertahankan keuletan.

Dalam kondisi larutan anil tanpa penuaan, baja tahan karat 17-4PH memiliki sifat mekanik yang lebih rendah namun masih setara dengan baja tahan karat seri 400. Ini memberikan keseimbangan yang baik antara kekuatan dan keuletan moderat untuk kasus-kasus di mana pengerasan penuh tidak diperlukan.

Ketahanan korosi 17-4PH sebanding dengan baja tahan karat martensitik 410 dan 416, memberikan ketahanan yang berguna terhadap korosi atmosfer dan banyak bahan kimia ringan. Namun, ia memiliki ketahanan yang lebih rendah dibandingkan dengan baja tahan karat austenitik seri 300.

Aplikasi

Kekuatan tinggi setelah pengerasan dan ketahanan korosi yang moderat membuat baja tahan karat 17-4PH menjadi pilihan populer untuk bagian cetakan injeksi logam yang melayani aplikasi berikut:

- Komponen kedirgantaraan dan pesawat terbang

- Implan ortopedi dan gigi

- Otomotif, mesin, katup

- Cetakan injeksi plastik

- Perkakas industri, alat pelubang/stempel

- Peralatan pengolahan makanan dan farmasi

- Pompa, katup, instrumentasi petrokimia

- Produk konsumen seperti pisau, perangkat keras kelautan

- Kotak arloji, pengaturan perhiasan

MIM menguntungkan untuk menghasilkan komponen kecil dan kompleks dengan sifat mekanis seperti disinter yang baik. Daya poles yang sangat baik dari 17-4PH juga cocok untuk aplikasi dekoratif.

Dibandingkan dengan paduan MIM lainnya, 17-4PH menawarkan kekuatan yang lebih tinggi daripada baja tahan karat 316L, kekuatan yang sama atau lebih baik daripada 420 dan 17-4 stainless dengan ketangguhan yang lebih baik, dan ketahanan terhadap korosi yang lebih baik daripada baja perkakas.

Spesifikasi Serbuk Logam

Serbuk baja tahan karat 17-4PH untuk bahan baku MIM tersedia secara komersial dalam berbagai rentang ukuran, bahan kimia, dan morfologi. Beberapa spesifikasi umum disediakan di bawah ini:

Tabel: Spesifikasi Serbuk Logam Baja Tahan Karat 17-4PH

| Atribut | Detail |

|---|---|

| Ukuran partikel | 3-5 um, 5-9 um, 10-20 um |

| Rentang kimia | Sesuai dengan AMS 5643, ASTM A564, ASTM A705 |

| Kandungan karbon | <0,1%, karbon sangat rendah |

| Kandungan oksigen | <0,6%, oksigen rendah |

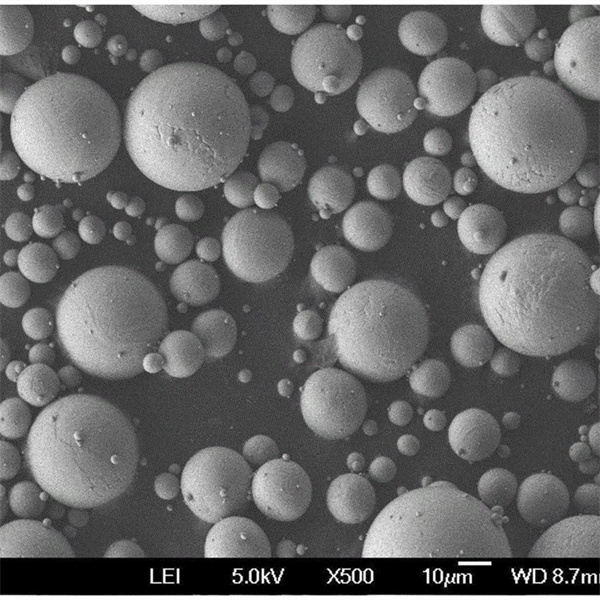

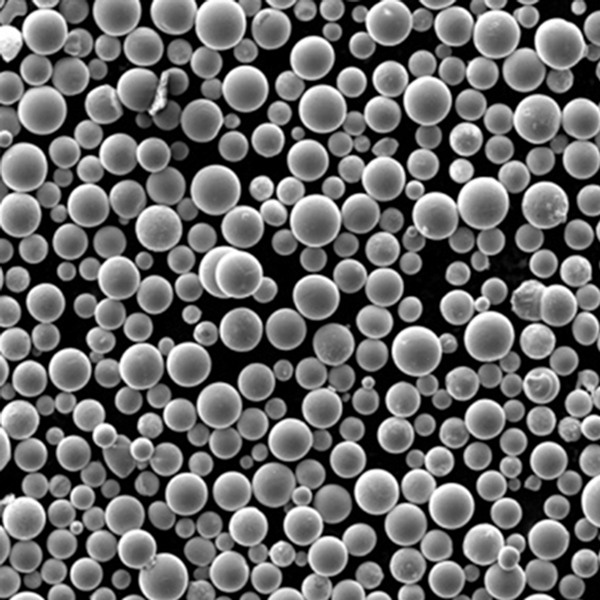

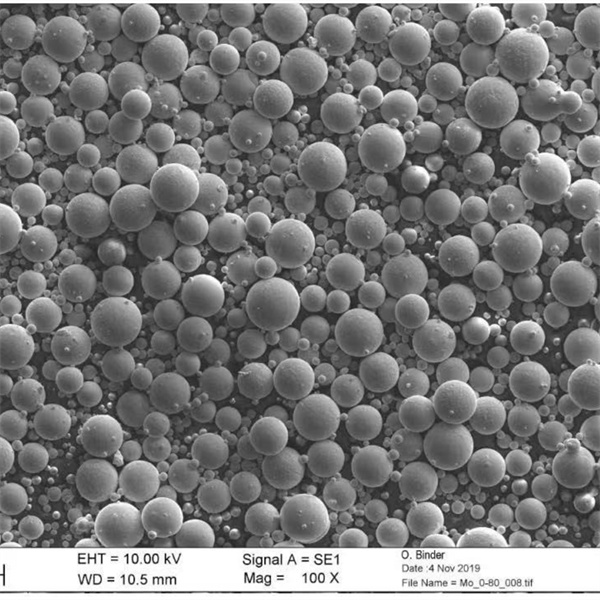

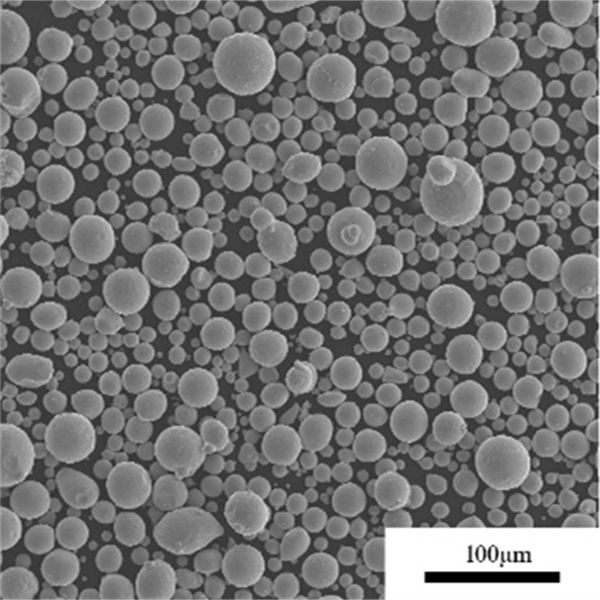

| Morfologi | Bulat, sebagian bulat |

| Kepadatan yang tampak | 3,0-4,5 g/cm3 |

| Kerapatan ketukan | 4,5-5,5 g/cm3 |

| Laju aliran | 15-35 s/50g |

Kualitas serbuk sangat penting untuk komponen MIM berkinerja tinggi. Karakteristik utama seperti morfologi serbuk, distribusi ukuran partikel, kemurnian, dan perilaku aliran serbuk menentukan kualitas bahan baku dan sifat komponen yang dihasilkan.

Morfologi serbuk berbentuk bola memberikan aliran dan densitas kemasan terbaik untuk MIM. Ukuran partikel kecil (<20 um) lebih disukai untuk menangkap fitur yang halus, sementara ukuran yang lebih besar meningkatkan aliran dan kemampuan cetakan.

Manufaktur Serbuk

Serbuk 17-4PH diproduksi menggunakan proses atomisasi gas atau atomisasi gas inert. Atomisasi air bertekanan tinggi juga kadang-kadang digunakan.

Dalam atomisasi gas, aliran lelehan paduan disintegrasi menjadi tetesan halus oleh jet gas inert berkecepatan tinggi. Tetesan dengan cepat mengeras menjadi partikel bubuk dengan bentuk bulat. Distribusi ukuran partikel dikontrol melalui laju aliran gas, desain nosel, dan parameter proses lainnya.

Atomisasi air menggunakan semburan air untuk menghancurkan aliran logam. Ini menghasilkan partikel serbuk tipe satelit yang tidak beraturan. Untuk penggunaan MIM, serbuk memerlukan langkah pengkondisian tambahan untuk membuatnya berbentuk bulat.

Proses gas inert vakum menghasilkan bubuk 17-4PH yang paling bersih dan murni untuk bahan baku MIM berkinerja tinggi. Gas inert mencegah oksidasi lelehan dan bubuk.

Standar dan Nilai

Serbuk baja tahan karat 17-4PH dan suku cadang MIM memenuhi standar dan spesifikasi berikut:

- ASTM A564 - Standar untuk kawat dan strip baja tahan karat pengerasan presipitasi

- ASTM A705 - Standar untuk pengerasan presipitasi paduan kobalt-kromium-nikel-tembaga (PH15-7Mo)

- AMS 5643 - Serbuk baja tahan karat pengerasan presipitasi, kelas PH13-8Mo, PH15-7Mo

- AMS 5646 - Baja tahan karat 17-4, pengerasan presipitasi

- AMS 5803 - Baja tahan karat 15-5, metalurgi serbuk

Sebutan produk yang tersedia dan nilai yang setara adalah:

- 17-4PH - UNS S17400 (paling umum)

- 15-5PH - UNS S15500

- X5CrNiCu15-5 - DIN 1.4545

- 1RK91 - AFNOR Z6CNNbCu15-05

Tingkat komposisi memenuhi rentang paduan AMS 5643 Grup 1. Serbuk karbon sangat rendah dengan <0,03% C juga tersedia.

Pemasok

Serbuk logam baja tahan karat 17-4PH untuk MIM diproduksi secara komersial oleh pemasok bubuk baja tahan karat dan paduan khusus utama:

Tabel: Produsen Serbuk Baja Tahan Karat 17-4PH

| Perusahaan | Nama Merek |

|---|---|

| Sandvik | Osprey + Amperit |

| Praxair | Printsalloy PH |

| Tukang kayu | PH hidramit |

| Höganäs | Stellite 21 + Densimet PH |

| CNPC | FSM-17-4PH |

Serbuk ini dapat dibeli melalui distributor serbuk logam, biro jasa MIM, pemroses tol, dan pemasok bahan baku.

Analisis Biaya

Biaya bubuk untuk baja tahan karat 17-4PH cukup tinggi, mulai dari $25-$45 per kg dalam jumlah kecil. Harga lebih rendah untuk pesanan yang lebih besar di atas 1000 kg.

Sebagai perbandingan, serbuk baja tahan karat 316L berharga $15-$30/kg sedangkan serbuk baja perkakas (H13, P20) berharga $12-25/kg.

Untuk komponen MIM yang sudah jadi, bahan menyumbang 50-70% dari biaya unit tergantung pada ukuran dan kompleksitas komponen. Suku cadang yang lebih kecil dalam volume yang lebih tinggi akan memiliki bagian biaya bahan yang lebih rendah dibandingkan dengan operasi sekunder.

Rekomendasi Desain

Agar berhasil menerapkan bubuk baja tahan karat 17-4PH dan mencapai sifat penuh, pedoman desain berikut untuk MIM harus diikuti:

- Gunakan ketebalan dinding minimum 0,3-0,5 mm untuk kekuatan yang memadai

- Pertahankan rasio aspek di bawah 8:1 untuk bentuk yang rumit

- Sertakan jari-jari 0,25 mm atau lebih besar untuk menghindari konsentrasi tegangan

- Gerbang dengan ketebalan >0,5 mm dan penampang bukaan rongga >35%

- Penyusutan anisotropik adalah ~ 17% pada sumbu utama, ~ 20% pada arah ketebalan

- Mencapai> 92% kepadatan setelah sintering untuk mekanik yang diperlukan

Pertimbangan Pemrosesan

Langkah-langkah pemrosesan utama dalam menggunakan bahan baku bubuk 17-4PH untuk cetakan injeksi logam meliputi:

- Pencampuran: Pencampuran geser tinggi antara bubuk dan komponen pengikat untuk membentuk bahan baku yang homogen dengan pemuatan bubuk yang seragam sekitar 62-68% berdasarkan volume.

- Cetakan: Menggunakan parameter cetakan injeksi yang sesuai untuk bahan baku pemuatan padatan yang tinggi - ukuran bidikan yang tinggi, kecepatan injeksi yang cepat, tekanan penahanan yang tinggi.

- Debinding: Solvent debinding diikuti dengan thermal debinding untuk menghilangkan komponen pengikat secara menyeluruh dan menyisakan bagian berwarna cokelat yang siap untuk disinter.

- Sintering: Sintering dalam ruang hampa udara atau atmosfer hidrogen hingga ~1300 ° C untuk mencapai kepadatan penuh. Penyusutan sintering harus dikompensasi dalam perkakas cetakan.

- Perlakuan panas: Anil larutan diikuti dengan pengerasan penuaan/presipitasi sesuai kebutuhan untuk mencapai persyaratan kekuatan.

- Operasi sekunder: Dapat mencakup pelapisan, pengeboran, penyadapan, perawatan permukaan, pelapisan, penandaan dengan laser, dll.

Biro layanan MIM dan pemroses tol telah menetapkan praktik terbaik untuk MIM 17-4PH untuk memastikan keakuratan dimensi dan sifat mekanis yang dapat diulang dari bagian ke bagian.

Inspeksi dan Pengujian

Beberapa metode inspeksi dan pengujian yang digunakan untuk kontrol kualitas dan validasi komponen MIM 17-4PH adalah:

- Analisis kimia - ICP dan OES untuk memverifikasi komposisi dan kadar gas

- Analisis ukuran partikel - Difraksi laser untuk memeriksa distribusi ukuran bubuk

- Pengujian massa jenis - Metode Archimedes dan piknometri helium

- Pengujian tarik - ASTM E8, untuk mendapatkan UTS, kekuatan luluh, perpanjangan

- Pengujian kekerasan - Rockwell dan Vickers untuk memeriksa kekerasan

- Struktur mikro - Mikroskop optik dan SEM untuk memeriksa fase

- Ukuran butir - ASTM E112, metode perbandingan untuk menentukan ukuran butir

- Analisis cacat - Pengujian penetran pewarna untuk mengidentifikasi cacat permukaan

Laboratorium metalurgi yang dilengkapi dengan baik memiliki kemampuan untuk melakukan pengujian ini sesuai dengan standar pengujian internasional untuk serbuk logam dan komponen industri. Hal ini memastikan kesesuaian dengan spesifikasi selama pembuatan serbuk paduan, produksi komponen MIM, dan untuk kualifikasi komponen akhir.

Kesehatan dan Keselamatan

Serbuk dan komponen baja tahan karat 17-4PH tidak menimbulkan bahaya kesehatan yang signifikan dalam bentuk padat. Namun, praktik yang direkomendasikan berikut ini harus diperhatikan saat menangani, memproses, atau mengerjakan material ini:

- Kenakan APD - sarung tangan, pelindung pernapasan, pelindung mata saat menangani bubuk

- Gunakan ekstraksi debu saat membersihkan tumpahan serbuk atau bagian mesin yang disinter

- Hindari menghirup debu dan asap bubuk dari operasi peleburan/sintering

- Mencegah dan mengobati luka, lecet untuk menghindari paparan partikel logam

- Ikuti prosedur penanganan dan pemindahan bubuk yang aman jika memuat bahan baku bubuk

- Gunakan perkakas yang tidak menimbulkan percikan api dan peralatan ground jika mengerjakan komponen yang disinter

- Pastikan ventilasi yang memadai dan kenakan APD saat mengelas atau mematri komponen 17-4PH

- Buanglah sesuai dengan peraturan lingkungan setempat dan hindari pelepasan bubuk ke lingkungan

Dengan prosedur yang baik, bubuk 17-4PH dan komponen MIM tidak menimbulkan bahaya yang signifikan. Risiko utama adalah potensi iritasi akibat paparan debu dan luka akibat penanganan. Ventilasi yang baik, penggunaan APD, dan penyimpanan yang aman dapat mengurangi risiko ini.

PERTANYAAN YANG SERING DIAJUKAN

T: Berapa ukuran partikel bubuk 17-4PH yang direkomendasikan untuk MIM?

J: 10-20 mikron umumnya digunakan, tetapi ukuran dari 3-45 mikron dapat digunakan, tergantung pada geometri komponen. Serbuk yang lebih halus <10 um menangkap detail dengan lebih baik, tetapi bisa menjadi tantangan untuk pencetakan.

T: Apakah bubuk 17-4PH memerlukan penanganan dalam atmosfer lembam?

J: Belum tentu, ini bisa ditangani di udara, tetapi sarung tangan inert memastikan kadar oksigen dan kelembapan diminimalkan untuk kemurniannya.

T: Apa perbedaan antara baja tahan karat 17-4 dan 17-4PH?

A: 17-4PH memiliki kandungan tembaga yang lebih rendah (3-5% vs. 4-6% pada 17-4) yang memberikan ketangguhan dan keuletan impak yang lebih baik untuk tingkat kekuatan yang sama.

T: Dapatkah Anda mengeraskan baja tahan karat 17-4PH beberapa kali?

J: Ya, 17-4PH dapat dikeraskan secara presipitasi berulang kali. Setiap siklus mengembalikannya ke kekuatan tinggi, tetapi keuletan dapat menurun dengan penuaan berulang.

T: Apa hasil akhir permukaan tipikal yang dicapai dengan komponen MIM 17-4PH?

J: Permukaan yang disinter sekitar Ra 3-5 mikron. Pemolesan dan etsa bisa mencapai di bawah 0,5 mikron. Pelapisan juga menghasilkan permukaan yang halus.

T: Apakah 17-4PH dapat digunakan untuk pencetakan 3D logam dibandingkan dengan MIM?

J: Ya, ini dapat digunakan untuk DMLS dan pengaliran pengikat tetapi membutuhkan parameter yang disesuaikan dibandingkan MIM. Laju pendinginan lebih tinggi sehingga sifat-sifatnya berbeda.

T: Jenis pemrosesan pasca apa yang umumnya dilakukan pada komponen MIM 17-4PH?

A: Pemesinan, pengeboran, penyadapan, penggilingan, EDM, shot peening, pasivasi, pemolesan listrik, pelapisan, perlakuan panas, pengelasan, dan penandaan laser.

T: Opsi pelapisan apa yang bekerja dengan baik di atas baja tahan karat 17-4PH?

J: Nikel tanpa listrik, krom keras, nikel seng, timah, tembaga, dan pelapisan logam mulia seperti perak, emas, dan rhodium bekerja dengan baik untuk ketahanan terhadap korosi atau keausan.

Tentang Met3DP

Kategori Produk

PENJUALAN PANAS

HUBUNGI KAMI

Ada pertanyaan? Kirimkan pesan kepada kami sekarang! Kami akan melayani permintaan Anda dengan seluruh tim setelah menerima pesan Anda.

Penyedia solusi manufaktur aditif terkemuka yang berkantor pusat di Qingdao, Tiongkok.

PERUSAHAAN

PRODUK

INFO HUBUNGI

- Kota Qingdao, Shandong, Tiongkok

- [email protected]

- [email protected]

- +86 19116340731