Selektives Laserschmelzen (SLM) ist ein additive Fertigung oder 3D-Drucktechnik, bei der Metallpulver mit Hilfe eines Lasers Schicht für Schicht zu einem festen Teil verschmolzen wird. Die Eigenschaften des fertigen Teils werden durch die Eigenschaften des verwendeten Metallpulvers bestimmt. Dieser Artikel bietet einen umfassenden Überblick über SLM-Pulver, der Zusammensetzung, Eigenschaften, Anwendungen, Spezifikationen, Preise, Vor- und Nachteile und vieles mehr umfasst.

Überblick über selektives Laserschmelzpulver

Selektives Laserschmelzpulver, auch SLM-Pulver genannt, ist das Rohmaterial, das im SLM-Verfahren für die additive Fertigung verwendet wird. Beim SLM-Verfahren wird ein Hochleistungslaser verwendet, um pulverförmige Metalllegierungen zu vollständig dichten 3D-Teilen zu schmelzen und zu verschmelzen.

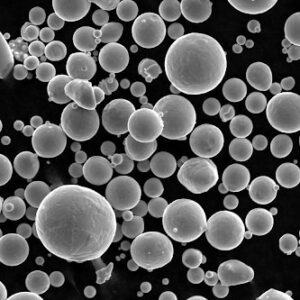

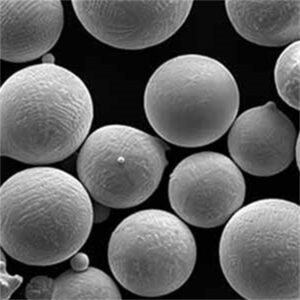

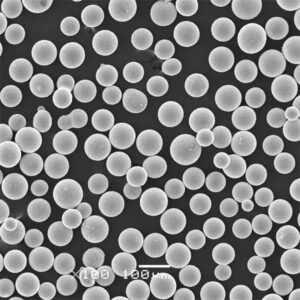

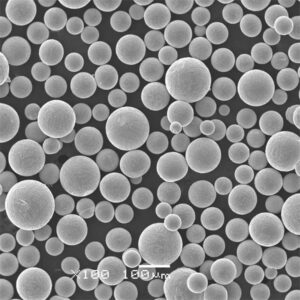

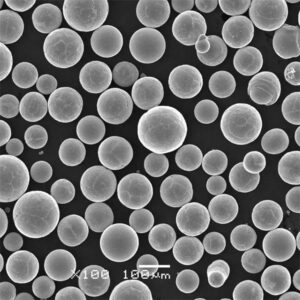

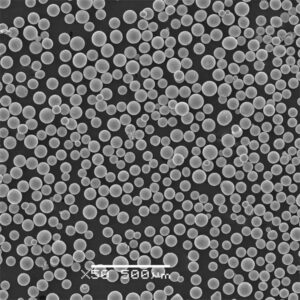

SLM-Pulver sind feine Metallpulver, die in der Regel zwischen 15 und 45 Mikrometer groß sind. Die gängigsten SLM-Pulver sind Legierungen auf Basis von Aluminium, Titan, Nickel, Kobalt und Edelstahl. Die Zusammensetzung und die Partikelgrößenverteilung des Pulvers bestimmen die Eigenschaften der durch selektives Laserschmelzen gedruckten Teile.

Die Wahl des richtigen SLM-Pulvers ist entscheidend für die Herstellung hochwertiger Teile mit den gewünschten mechanischen Eigenschaften, Präzision, Oberflächengüte und Mikrostruktur. Dieser Leitfaden enthält detaillierte Informationen über die verschiedenen Arten von SLM-Pulvern, ihre Anwendungen, Spezifikationen, Preise, Vor- und Nachteile sowie die weltweit führenden Anbieter.

Hauptmerkmale von SLM-Pulvern

- Ultrafeine Pulvergröße von 15 bis 45 Mikrometern für präzises Laserschmelzen

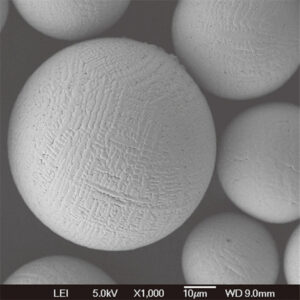

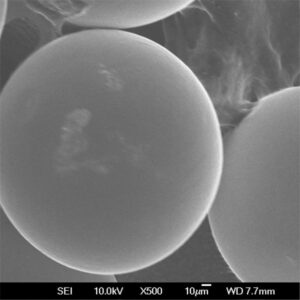

- Sphärische Morphologie für die Fließfähigkeit des Pulvers

- Chemisch reine Zusammensetzung zur Minimierung von Mängeln

- Kontrollierte Partikelgrößenverteilung verhindert Entmischung

- Verfahren zur Herstellung durch Inertgaszerstäubung

- Legierungszusätze zur Verbesserung der Eigenschaften

- Kann geschützte Beschichtungen zur Verbesserung von Fließfähigkeit und Schmelzverhalten enthalten.

Tabelle 1: Arten von selektivem Laserschmelzpulver

| Pulver Typ | Gängige Legierungen | Merkmale |

|---|---|---|

| Aluminium | AlSi10Mg, AlSi12, AlSi7Mg0.6 | Geringe Dichte, gute Wärmeleitfähigkeit |

| Titan | Ti6Al4V, Ti6Al4V ELI, TiAl | Hohe Festigkeit, biokompatibel |

| Nickel | Inconel 718, Inconel 625 | Hitze- und Korrosionsbeständigkeit |

| Kobalt Chrom | CoCr, CoCrMo | Biokompatibel, hohe Härte |

| Werkzeugstahl | H13, martensitaushärtender Stahl | Hohe Härte, Verschleißfestigkeit |

| Rostfreier Stahl | 316L, 17-4PH, 420 | Korrosionsbeständigkeit, hohe Festigkeit |

Zusammensetzung der SLM-Pulver

SLM-Pulver sind kugelförmige Metallpulver, die durch Gasverdüsung aus verschiedenen Legierungen hergestellt werden. Die Zusammensetzung bestimmt die Materialeigenschaften der gedruckten Teile.

Tabelle 2: Zusammensetzung der gängigen SLM-Pulverlegierungen

| Legierung | Typische Zusammensetzung |

|---|---|

| AlSi10Mg | 90% Al, 10% Si, 0,5% Mg |

| Ti6Al4V | 90% Ti, 6% Al, 4% V |

| Inconel 718 | 50% Ni, 19% Cr, 18% Fe, 5% Nb |

| CoCrMo | 60% Co, 30% Cr, 7% Mo |

| 316L-Edelstahl | 70% Fe, 17% Cr, 12% Ni, 2% Mo |

Zu den wichtigsten Legierungselementen in SLM-Pulvern gehören:

- Aluminium - Senkt den Schmelzpunkt, erhöht die Wärmeleitfähigkeit

- Silizium - Verbessert Fließfähigkeit und Schweißbarkeit

- Magnesium - Stärkungsmittel

- Titan - Biokompatibel, hohe Festigkeit

- Aluminium - Alpha- und Beta-Stabilisator in Titan-Legierungen

- Vanadium - Beta-Stabilisator in Titan-Legierungen

- Nickel - Korrosionsbeständigkeit, Duktilität

- Chrom - Oxidations- und Korrosionsbeständigkeit

- Eisen - Trägt zur Festigkeit von Superlegierungen bei

- Niob - Verstärkendes Element in Superlegierungen

- Molybdän - Mischkristallverfestigung in Superlegierungen

- Kobalt - Erhöht die Festigkeit bei hohen Temperaturen

Spurenverunreinigungen werden minimiert, um Defekte in SLM-gedruckten Komponenten zu reduzieren.

Eigenschaften von SLM-Pulvern

Die Eigenschaften von SLM-Pulvern haben einen direkten Einfluss auf die Eigenschaften von 3D-Druckteilen. Zu den gewünschten Eigenschaften gehören gute Fließfähigkeit, hohe Reinheit und optimierte Partikelgrößenverteilung.

Tabelle 3: Wichtige Eigenschaften von SLM-Pulvern

| Eigentum | Typischer Bereich | Bedeutung |

|---|---|---|

| Partikelgröße | 15 - 45 Mikrometer | Detailgenauigkeit, Auflösung |

| Partikelform | Sphärisch | Verbessert die Fließfähigkeit |

| Fließfähigkeit | Ausgezeichnet | Verhindert die Agglomeration von Pulver |

| Scheinbare Dichte | Über 50% theoretische Dichte | Verbessert Laserabsorption, Verdichtung |

| Dichte des Gewindebohrers | Theoretische Dichte von bis zu 65% | Angabe der Fließfähigkeit, Packungsdichte |

| Restsauerstoff | <0,1 wt% | Verhindert Oxidationsschäden |

| Reststickstoff | <0,04 wt% | Verhindert Nitrideinschlüsse |

| Restlicher Kohlenstoff | <0,03 wt% | Verhindert Karbidausscheidungen |

Darüber hinaus weisen SLM-Pulver eine optimierte Partikelgrößenverteilung mit einem engen Bereich auf, um Entmischungsprobleme zu vermeiden. Die meisten SLM-Pulver haben D10- und D90-Werte innerhalb von 10 bis 20 Mikrometern.

Die Eigenschaften des SLM-Pulvers, wie z. B. die Dichte des Pulverbettes, die Fließfähigkeit, die Ausbreitung und die Wiederverwendbarkeit, bestimmen die Qualität der gedruckten Teile. Die Pulver werden so entwickelt, dass sie diese Faktoren ausgleichen.

Anwendungen von SLM-Pulvern

SLM-Pulver werden für den Druck funktioneller Metallteile in einer Vielzahl von Branchen verwendet:

Tabelle 4: Anwendungen von Pulvern für das selektive Laserschmelzen

| Industrie | Gemeinsame Anwendungen | Typische verwendete Materialien |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Raketendüsen | Inconel, Titan |

| Automobilindustrie | Leichtgewichtige Teile, kundenspezifische Geometrien | Aluminium, Werkzeugstahl |

| Medizinische | Zahnkappen, Implantate, chirurgische Werkzeuge | Titan, Kobalt-Chrom |

| Allgemeines Ingenieurwesen | Schnelle Prototypen, Werkzeuge, Endverbrauchsteile | Rostfreier Stahl, Werkzeugstahl |

Zu den wichtigsten Vorteilen von SLM für die Teileproduktion gehören:

- Fähigkeit zur Herstellung komplexer Geometrien, die mit Guss oder maschineller Bearbeitung nicht möglich sind

- Maßgeschneiderte Teile auf Anfrage und ohne feste Werkzeuge

- Geringeres Gewicht durch funktionsoptimiertes Design

- Konsolidierung von Baugruppen zu Einzelteilen

- Schnelle Durchlaufzeit vom Entwurf zum Teil

SLM eignet sich für die Herstellung von Metallkomponenten für den Endverbrauch in kleinen bis mittleren Stückzahlen in verschiedenen Branchen.

Spezifikationen von SLM-Pulvern

SLM-Pulver müssen strenge Spezifikationen in Bezug auf Zusammensetzung, Partikelgrößenverteilung, Morphologie, Fließeigenschaften, Schüttdichte, Kontaminationsgrad und Mikrostruktur erfüllen.

Tabelle 5: Typische Spezifikationen für Selective Laser Melting-Pulver

| Parameter | Typische Spezifikation | Prüfverfahren |

|---|---|---|

| Zusammensetzung des Pulvers | Innerhalb der Spezifikationsgrenzen der Legierung | Chemische ICP-OES-Analyse |

| Partikelgröße | D10: 10-25 μm <br> D50: 20-35 μm <br> D90: 30-45 μm | Laserbeugung |

| Partikelform | >80% kugelförmig, minimale Satelliten | SEM-Bildgebung |

| Scheinbare Dichte | >50% der theoretischen Dichte der Legierung | Hall-Durchflussmesser |

| Dichte des Gewindebohrers | Theoretische Dichte von bis zu 65% | Gewindebohrer-Dichtheitsprüfer |

| Fließfähigkeit | Schüttwinkel <30° | Hall-Durchflussmesser |

| Restsauerstoff | <0,1 wt% | Analyse der Inertgasfusion |

| Reststickstoff | <0,04 wt% | Analyse der Inertgasfusion |

| Restlicher Kohlenstoff | <0,03 wt% | Verbrennungs-Infrarot-Detektion |

Führende SLM-Pulverhersteller verfügen über eigene Pulvercharakterisierungseinrichtungen, um sicherzustellen, dass diese Parameter bei jeder Pulvercharge vor der Auslieferung an den Kunden erfüllt werden.

Preisgestaltung für selektive Laserschmelzpulver

Die Kosten für SLM-Pulver hängen von der Legierungszusammensetzung, der Qualität, dem Lieferanten, der Abnahmemenge und der geografischen Region ab. Einige typische Pulverpreise sind unten aufgeführt:

Tabelle 6: Ungefähre Preisspannen für gängige SLM-Pulverlegierungen

| Legierung | Preis pro kg |

|---|---|

| Aluminiumlegierung AlSi10Mg | $50 – $120 |

| Ti6Al4V Titanlegierung | $350 – $600 |

| Inconel 718 | $150 – $250 |

| Rostfreier Stahl 316L | $50 – $100 |

| Kobalt-Chrom | $110 – $250 |

Die Preise sind am höchsten für reaktive Legierungen wie Titan und am niedrigsten für Standardlegierungen wie Aluminium und Edelstahl. Luft- und Raumfahrtqualitäten kosten mehr als herkömmliche Legierungen. Großabnehmerrabatte sind bei SLM-Pulverlieferanten erhältlich.

Insgesamt machen die Materialkosten 15-30% der gesamten Teilekosten bei der Metall-AM aus. Das Pulver selbst macht einen großen Teil dieser Materialkosten aus. Die Optimierung der Wiederverwendung von ungeschmolzenem Pulver trägt zur Senkung der durchschnittlichen Teilekosten bei.

Führende Anbieter von SLM-Pulvern

Viele Unternehmen bieten gaszerstäubte Metallpulver an, die speziell für die additive SLM-Fertigung entwickelt wurden. Zu den weltweit führenden Anbietern gehören:

Tabelle 7: Wichtige Anbieter von selektiven Laserschmelzpulvern

| Unternehmen | Hauptsitz | Schlüssel-Legierungen |

|---|---|---|

| AP&C | Kanada | Ti, Al, Co-Legierungen |

| Zimmerer-Zusatzstoff | USA | Ti, Al, Co, Cu-Legierungen |

| EOS | Deutschland | Ti, Al, Ni-Legierungen |

| Sandvik Fischadler | UK | Ti, Al, Ni, Edelstahl, Werkzeugstahl |

| SLM-Lösungen | Deutschland | Ti, Al, Ni, Co-Legierungen |

| Linde | Deutschland | Ti, Al, Edelstahl, Werkzeugstahl |

| Praxair | USA | Ti, Co, Ni-Legierungen |

| LPW-Technologie | UK | Ti, Al, CoCr, Inconel |

Diese Unternehmen haben in Zerstäubungstechnologie und fortschrittliche Charakterisierung investiert, um sicherzustellen, dass SLM-Pulver die strengen Anforderungen für den 3D-Druck hochwertiger Teile erfüllen. Sie bieten eine breite Palette von Materialoptionen, die auf SLM zugeschnitten sind.

Vor- und Nachteile von SLM-Pulvern

Tabelle 8: Vorteile und Grenzen von selektiven Laserschmelzpulvern

| Profis | Nachteile |

|---|---|

| Sehr feine Größe für hohe Auflösung | Begrenzte Legierungsoptionen im Vergleich zum Gießen/Bearbeiten |

| Gute Fließeigenschaften | Reaktive Legierungen wie Ti sind anfällig für Verunreinigungen |

| Sphärische Morphologie mit wenigen Satelliten | Feuchtigkeitsempfindlichkeit erfordert sorgfältige Handhabung |

| Chemisch rein zur Minimierung von Defekten | Metallische Pulver stellen ein Gesundheitsrisiko dar |

| Kontrollierte Partikelgrößenverteilung | Höhere Kosten als bei Standardpulvern |

| Kundenspezifische Legierungen für SLM | Begrenzte Lieferanten und Verfügbarkeit einiger Legierungen |

| Inertgaszerstäubung vermeidet Oxidation | Unbenutztes Pulver muss wiederverwendet und nicht entsorgt werden |

Profis

- Die feine Größe der SLM-Pulver (15-45 Mikrometer) ermöglicht eine sehr hohe Auflösung und das Drucken von kleinen Merkmalen.

- Die sphärische Form der Partikel und die gute Fließfähigkeit verhindern die Aggregation des Pulvers und Probleme bei der Zuführung während des Drucks.

- Die hohe chemische Reinheit minimiert Defekte wie Einschlüsse und Hohlräume in gedruckten Teilen.

- Die Partikelgrößenverteilung ist optimiert, um Entmischung zu verhindern und ein homogenes Schmelzen zu gewährleisten.

- Spezialisierte Anbieter entwickeln kundenspezifische Legierungen, deren Zusammensetzungen auf SLM-Anwendungen zugeschnitten sind.

- Die Inertgaszerstäubung verhindert die Oxidation des Pulvers.

Nachteile

- Es gibt weniger etablierte Legierungen für SLM im Vergleich zu traditionellen Fertigungsmethoden.

- Reaktive Legierungen wie Titan erfordern eine besondere Handhabung, um Verunreinigungen zu vermeiden, was die Kosten erhöht.

- Da es sich um feine Pulver handelt, sind SLM-Materialien empfindlich gegenüber Feuchtigkeitsaufnahme während der Lagerung und Handhabung.

- Metallpulver birgt Risiken wie Staubexplosionen und Gesundheitsgefahren, die Sicherheitsvorkehrungen erfordern.

- SLM-Legierungen sind aufgrund des speziellen Herstellungsverfahrens wesentlich teurer als Standardpulverqualitäten.

- Für einige Legierungen gibt es nur sehr wenige Lieferanten, was die Verfügbarkeit und die Materialqualität einschränkt.

- Ungeschmolzenes Pulver kann nicht einfach weggeworfen werden und muss aus Nachhaltigkeits- und Kostengründen wiederverwendet werden.

Wie man SLM-Pulver auswählt

Die Auswahl des optimalen SLM-Pulvers für eine Anwendung erfordert die Berücksichtigung von Faktoren wie:

- Teil-Funktion - Mechanische Anforderungen, Beanspruchungen, Betriebsbedingungen

- Eigenschaften der Legierung - Festigkeit, Härte, Duktilität, Wärmebeständigkeit

- Nachbearbeitungsbedarf - Reaktion auf Wärmebehandlung, Bearbeitbarkeit

- Prozessfaktoren - Pulverbettdichte, Laserabsorption, Fließfähigkeit

- Kostenüberlegungen - Auswirkungen auf Materialpreise und Ausrüstung

Die Funktion des Teils bestimmt in erster Linie die Auswahl der Legierung. Kritische, hoch beanspruchte Teile erfordern Pulver, die eine maximale Dichte und mechanische Eigenschaften aufweisen. Weniger kritische Prototyping-Anwendungen erlauben mehr Flexibilität.

Prozessfaktoren wie Druckgeschwindigkeit, erreichbare Genauigkeit und Oberflächengüte hängen ebenfalls vom Pulver ab. Durch ein Benchmarking der in Frage kommenden Materialien auf tatsächlichen Druckern wird die beste Übereinstimmung ermittelt.

Die Kosten spielen eine entscheidende Rolle. Hochleistungslegierungen für die Luft- und Raumfahrt sind wesentlich teurer als herkömmliche Sorten. Einzigartige Legierungen sind möglicherweise nur von einem einzigen Anbieter erhältlich.

Eine gründliche Abwägung der Anwendungsanforderungen mit den Materialeigenschaften und Kosten führt zur optimalen Wahl des SLM-Pulvers.

Lagerung und Handhabung von SLM-Pulver

Die sorgfältige Handhabung und Lagerung von SLM-Pulvern ist von entscheidender Bedeutung, um eine Materialverschlechterung zu verhindern und eine hohe Qualität der gedruckten Teile zu gewährleisten:

- Lagern Sie ungeöffnete Behälter an einem kühlen, trockenen Ort, geschützt vor Sonnenlicht und Feuchtigkeit. Vermeiden Sie übermäßige Hitze.

- Öffnen Sie Pulverbehälter nur in einer inerten Glovebox mit einem Sauerstoffgehalt unter 10 ppm, um eine Oxidation zu verhindern.

- Umfüllen von Pulvern in einer Handschuhbox mit ordnungsgemäßer Erdung, um statische Aufladung zu vermeiden. Tragen Sie Nitrilhandschuhe.

- Behälter während der Lagerung fest verschließen. Nur Originalbehälter und keine Plastikbeutel verwenden.

- Lagern Sie das Pulver bei großen Mengen in Maschinen mit integriertem Inertgassystem.

- Vor der Wiederverwendung sollte das Pulver durch die empfohlenen Maschenweiten gesiebt werden, um Agglomerate aufzubrechen und Verunreinigungen zu entfernen.

- Verwenden Sie Pulvertrockenöfen und thermische Vakuumentgaser, um den Feuchtigkeitsgehalt zu senken, falls erforderlich.

- Bei der Entsorgung von verbrauchtem Pulver dieses mit Wasser anfeuchten, um eine Gefährdung durch Staub in der Luft zu vermeiden, und als gefährlichen Abfall entsorgen.

- Beachten Sie alle Sicherheitsvorkehrungen für den Umgang mit feinen Metallpulvern, einschließlich PSA und Explosionsschutz.

Ein ordnungsgemäßes Pulvermanagement sorgt für Konsistenz zwischen den Druckläufen und ermöglicht die Wiederverwendung von bis zu 80-90% ungeschmolzenem Pulver. Dies maximiert die Ausbeute und minimiert gleichzeitig die Rohstoffkosten.

Selektives Laserschmelzpulver FAQ

F: Was ist der typische Partikelgrößenbereich für SLM-Pulver?

A: Die meisten SLM-Pulver haben eine Größe zwischen 15 und 45 Mikrometern, wobei die meisten Partikel im Bereich von 20 bis 35 Mikrometern liegen. Feinere Pulver verbessern die Auflösung, während größere Größen Details und Genauigkeit beeinträchtigen.

F: Wie werden SLM-Pulver hergestellt?

A: SLM-Pulver werden durch Inertgaszerstäubung hergestellt, bei der der geschmolzene Legierungsstrom in Tröpfchen zerteilt wird, die zu kugelförmigen Partikeln erstarren. Dadurch wird die Oxidation des Pulvers vermieden.

F: Was versteht man unter "Schüttdichte" und "Klopfdichte" von Pulver?

A: Die scheinbare Dichte ist die unter normalen Bedingungen gemessene Schüttdichte. Die Klopfdichte ist die erhöhte Dichte, die nach dem mechanischen Klopfen einer Pulverprobe erreicht wird, um sie zu verdichten. Höhere Dichten verbessern die Eigenschaften des Pulverbettes.

F: Warum sind Fließeigenschaften für SLM-Pulver wichtig?

A: Eine gute Fließfähigkeit und Verteilbarkeit des Pulvers gewährleistet gleichmäßige Schichten für ein konsistentes Schmelzen und verhindert Aggregationsprobleme. Sphärische Partikel verbessern den Fluss im Vergleich zu unregelmäßigen Formen.

F: Wie werden SLM-Pulver nach dem Druck wiederverwendet?

A: Ungeschmolzenes Pulver wird gesiebt, um Agglomerate aufzubrechen, vakuumgetrocknet, um den Feuchtigkeitsgehalt zu verringern, und vor der Wiederverwendung mit frischem Pulver gemischt. Dies ermöglicht Recyclingraten von über 80%.

F: Welche Sicherheitsvorkehrungen sind beim Umgang mit SLM-Pulvern erforderlich?

A: Metallische Pulver bergen Explosions-, Brand- und Gesundheitsgefahren. Verwenden Sie geeignete PSA, ausreichende Belüftung, ordnungsgemäße Erdung und Inertgas-Handschuhkästen. Schütten Sie das Pulver niemals ins Freie.