AlSi10Mg-Pulver

AlSi10Mg-Pulver ist ein Verbundmaterial, das aus Aluminium (Al), Silizium (Si) und Magnesium (Mg) besteht. Es ist speziell für den Einsatz in additiven Fertigungsverfahren konzipiert, wo es als Ausgangsmaterial für 3D-Drucker verwendet wird. Das Pulver hat eine feine Partikelgröße und ist so zugeschnitten, dass eine optimale Fließfähigkeit und Kompatibilität mit verschiedenen additiven Fertigungssystemen gewährleistet ist.

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

AlSi10Mg-Pulver: Ein technischer Überblick

Überblick über AlSi10Mg-Pulver

AlSi10Mg ist ein Aluminiumlegierungspulver, das hauptsächlich aus Aluminium sowie Silizium und Magnesium als Hauptlegierungselementen besteht. Es wird häufig in der Metallindustrie verwendet additive Fertigungauch bekannt als 3D-Druck, aufgrund seiner hervorragenden Festigkeit, Haltbarkeit, Schweißbarkeit und Korrosionsbeständigkeit.

AlSi10Mg-Pulver kann verarbeitet werden durch Selektives Laserschmelzen (SLM), Elektronenstrahlschmelzen (EBM) und Direktes Metall-Lasersintern (DMLS) zur Herstellung komplexer Metallteile mit feinen Details und individuellen Geometrien. Aufgrund seiner Eigenschaften eignet es sich für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizin und der Industrie.

Dieser Artikel bietet einen umfassenden technischen Überblick über AlSi10Mg-Pulver, der die Zusammensetzung, Eigenschaften, Anwendungen, Preise, Lieferanten und andere wichtige Informationen für Materialingenieure, Produktdesigner und 3D-Drucker umfasst.

AlSi10Mg-Pulver Wichtige Details:

- Zusammensetzung: Aluminium mit 9-11% Silizium, 0,2-0,45% Magnesium

- Form der Partikel: Sphärisch, hohe Fließfähigkeit

- Größenbereich: 15-45 Mikrometer

- Die Dichte: 2,67 g/cc

- Schmelzpunkt: ~615°C

- Stärke: Mittel bis hoch

- Verwendet: Luft- und Raumfahrt, Automobilindustrie, industrieller 3D-Druck

Zusammensetzung von AlSi10Mg-Pulver

Die Zusammensetzung von AlSi10Mg-Pulver besteht hauptsächlich aus Aluminium mit Zusätzen von Silizium und Magnesium als Legierungselementen. Der Bereich der Nennzusammensetzung ist unten angegeben:

| Element | Gewicht % |

|---|---|

| Aluminium (Al) | Basis/Restbetrag |

| Silizium (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Sonstige (Fe, Mn, usw.) | < 0,55% insgesamt |

Silizium wird dem Aluminium zugesetzt, um die Gießbarkeit zu verbessern und die mechanischen Eigenschaften wie Streckgrenze und Härte zu erhöhen. Es erhöht die Fließfähigkeit beim Schmelzen und verbessert die Speisungseigenschaften.

Der Zusatz von Magnesium führt zu einer Ausscheidungshärtung, die die Legierung durch Wärmebehandlung stärkt. Magnesium verbessert auch die Korrosionsbeständigkeit.

Spuren von Eisen, Mangan und anderen Elementen können als Verunreinigungen bis zu maximal 0,55% vorhanden sein. Die Höhe der Legierungszusätze kann innerhalb des Bereichs variiert werden, um die Eigenschaften je nach Anwendungsanforderungen anzupassen.

Tabelle: Nomineller Zusammensetzungsbereich von AlSi10Mg-Legierungspulver

| Element | Minimum wt% | Höchstwert wt% |

|---|---|---|

| Aluminium | Bal. | Bal. |

| Silizium | 9 | 11 |

| Magnesium | 0.2 | 0.45 |

| Andere | – | 0.55 |

Eigenschaften von AlSi10Mg-Pulver

AlSi10Mg weist Eigenschaften auf, die es für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Industrie geeignet machen. Die wichtigsten Eigenschaften werden im Folgenden hervorgehoben:

Mechanische Eigenschaften

- Hohe Festigkeit und Härte

- Gute Duktilität im geglühten Zustand

- Ausgezeichnete Schweißbarkeit

- Hohe Ermüdungsfestigkeit

Physikalische Eigenschaften

- Dichte: 2,67 g/cc

- Schmelzpunkt: ~615°C

- Wärmeleitfähigkeit: 130 W/m-K

- Wärmeausdehnungskoeffizient: 21-24 x 10^-6 K^-1

Andere

- Gute Korrosionsbeständigkeit

- Hervorragende Bedruckbarkeit und Oberflächengüte

- Biokompatibel gemäß ISO 10993 und ASTM F67

- Nicht-magnetisch

Die Dichte ist vergleichbar mit Aluminiumlegierungen wie AlSi12 und AlSi7Mg. Auch der Schmelzpunkt ist ähnlich wie bei Standard-Al-Si-Gusslegierungen. Diese Eigenschaften ermöglichen die Verarbeitung und Konsolidierung durch Sintern und Schmelzen.

Tabelle: Überblick über die wichtigsten Eigenschaften von AlSi10Mg-Pulver

| Eigentum | Typische Werte |

|---|---|

| Dichte | 2,67 g/cc |

| Schmelzpunkt | ~615°C |

| Wärmeleitfähigkeit | 130 W/m-K |

| Elektrischer spezifischer Widerstand | 4-8 x 10^-8 Ωm |

| Elastizitätsmodul | 70-80 GPa |

| Querkontraktionszahl | 0.33 |

| Streckgrenze | 215-365 MPa |

| Zugfestigkeit | 330-430 MPa |

| Dehnung | 8-10% |

| Härte | 80-100 Brinell |

Anmerkung: Die Eigenschaften hängen von der genauen Zusammensetzung, dem Herstellungsverfahren, der Ausrichtung des Materials, der Wärmebehandlung usw. ab. Die angegebenen Werte sind typische oder Standardwerte.

Die mechanischen Eigenschaften wie hohe Streck- und Zugfestigkeit zusammen mit guter Duktilität machen AlSi10Mg geeignet für Hochleistungsteile in allen Branchen. Die Legierung kann zur weiteren Erhöhung der Festigkeit ausgehärtet werden. Die hervorragende Korrosionsbeständigkeit wird durch Siliziumzusätze erreicht, die eine schützende Oxidschicht bilden. Insgesamt bietet AlSi10Mg eine vielseitige Kombination von Eigenschaften für Metall-AM.

Anwendungen von AlSi10Mg-Pulver

Die leichten, festen und druckbaren Eigenschaften von AlSi10Mg-Pulver machen es zu einer der am häufigsten verwendeten Legierungen in der additiven Fertigung. Einige typische Anwendungen sind:

Luft- und Raumfahrt: Turbinenschaufeln, Raketendüsen, Strukturhalterungen, Satellitenkomponenten, UAV-Teile

Automobilindustrie: Teile des Antriebsstrangs, Kolben, Turbolader, Wärmetauscher

Industriell: Robotik, Werkzeuge, Vorrichtungen, Antriebswellen

Medizinisch: Orthopädische Implantate, Prothesen, chirurgische Instrumente

Sonstiges: Kühlkörper, Hydraulikverteiler, Gehäuse, Kühlkanäle

AlSi10Mg ermöglicht komplexe, optimierte Geometrien, die die Leistung und Effizienz in den oben genannten Anwendungen verbessern. Die feinen Strukturen, die durch 3D-Druck möglich sind, verbessern die Wärmeübertragung, den Flüssigkeitsstrom und andere Eigenschaften.

Das ausgezeichnete Verhältnis von Festigkeit zu Gewicht von AlSi10Mg reduziert das Gewicht der Komponenten bei gleichbleibender mechanischer Leistung. Dies trägt dazu bei, den Kraftstoffverbrauch von Fahrzeugen zu senken und die Startkosten bei Raumfahrtanwendungen zu reduzieren.

Tabelle: Überblick über die AlSi10Mg-Anwendungen in verschiedenen Branchen

| Sektor | Typische Anwendungen |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturhalterungen, Raketendüsen, Satelliten |

| Automobilindustrie | Antriebsstrang, Kolben, Turbolader, Wärmetauscher |

| Industriell | Robotik, Werkzeuge, Vorrichtungen und Halterungen |

| Medizinische | Orthopädische Implantate, Prothetik |

| Allgemein | Kühlkörper, Hydraulikverteiler, Gehäuse |

AlSi10Mg ist für Luft- und Raumfahrtanwendungen zertifiziert und erfüllt Normen wie AMS4967 und AMS4169. Umfassende Qualifizierungen und Tests bestätigen die Leistung des Materials unter extremen Bedingungen. Die Biokompatibilität nach ISO 10993 und ASTM F67 ermöglicht den Einsatz in medizinischen Geräten und Implantaten. Insgesamt bietet AlSi10Mg eine vielseitige, leichte Materiallösung für kritische Anwendungen.

Verarbeitbarkeit von AlSi10Mg-Pulver

AlSi10Mg-Pulver kann mit den wichtigsten additiven Metallherstellungsverfahren verarbeitet werden:

- Selektives Laserschmelzen (SLM)

- Direktes Metall-Laser-Sintern (DMLS)

- Elektronenstrahlschmelzen (EBM)

Laserbasierte Methoden: SLM und DMLS verwenden einen Hochleistungslaser, um Bereiche eines Pulverbettes selektiv zu verschmelzen und so Teile Schicht für Schicht aufzubauen. Das konsolidierte Material hat Eigenschaften, die mit denen herkömmlicher Aluminiumlegierungen vergleichbar sind. Beim SLM wird in der Regel eine höhere Laserleistung für das vollständige Aufschmelzen verwendet. Beim DMLS wird eine geringere Leistung zum Sintern der Pulverpartikel verwendet.

Elektronenstrahlschmelzen: EBM verwendet einen Elektronenstrahl als Wärmequelle, um Material zu schmelzen und zu verschmelzen. Da jede Schicht schnell verschmolzen wird, können höhere Fertigungsraten als bei Laserverfahren erzielt werden. Die Materialeigenschaften sind ähnlich wie beim SLM und DMLS.

Parameter drucken: Typische SLM-Parameter - Laserleistung 175-350 W, Scan-Geschwindigkeit 700-1500 mm/s, Schichtdicke 20-100 μm. Für EBM - Strahlleistung 3-7 kW, Scangeschwindigkeit 1000-2500 mm/s, Schichtdicke 50-200 μm.

Andere Methoden: AlSi10Mg-Pulver kann auch im Binder-Jetting-Verfahren verwendet werden, bei dem ein flüssiges Bindemittel selektiv aufgetragen wird, um die Form zu bilden. Das "grüne" Teil wird dann gesintert. Auch die Kaltabscheidung im Spritzverfahren ist möglich.

Tabelle: AM-Prozesse, die mit AlSi10Mg-Legierungspulver kompatibel sind

| Prozess | Wärmequelle | Beschreibung |

|---|---|---|

| SLM | Laser | Selektives Laserschmelzen |

| DMLS | Laser | Direktes Metall-Laser-Sintern |

| EBM | Elektronenstrahl | Elektronenstrahlschmelzen |

| Bindemittelausstoß | Flüssiges Bindemittel | Binder gedruckt, dann gesintert |

| Kältespray | Kinetisch | Pulver auf das Substrat gesprüht |

AlSi10Mg-Pulver hat eine hohe Absorption für den Laser-/Elektronenstrahl und eine ausgezeichnete Fließfähigkeit und Packungsdichte. Dies führt zu einer guten Verteilbarkeit im Pulverbett und einem effizienten Schmelzen/Sintern. Auch die Partikelgröße und die kugelförmige Morphologie spielen eine wichtige Rolle.

Insgesamt bietet AlSi10Mg eine hervorragende Verarbeitbarkeit mit PBF und verwandten Verfahren zur Herstellung komplexer Geometrien mit guter Oberflächengüte und Auflösung.

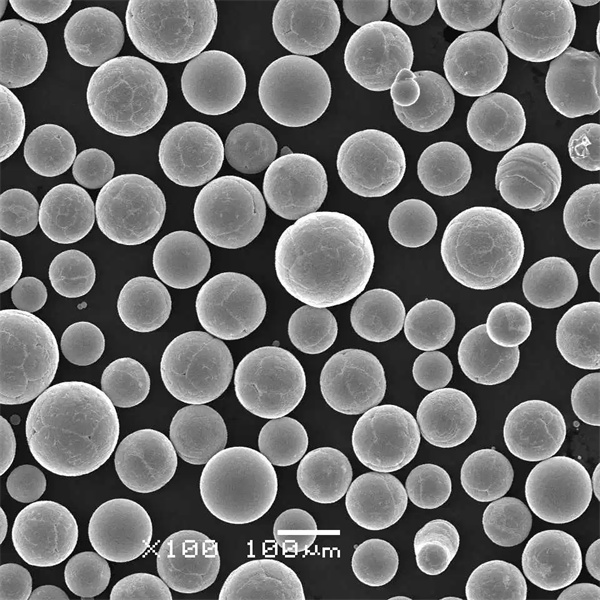

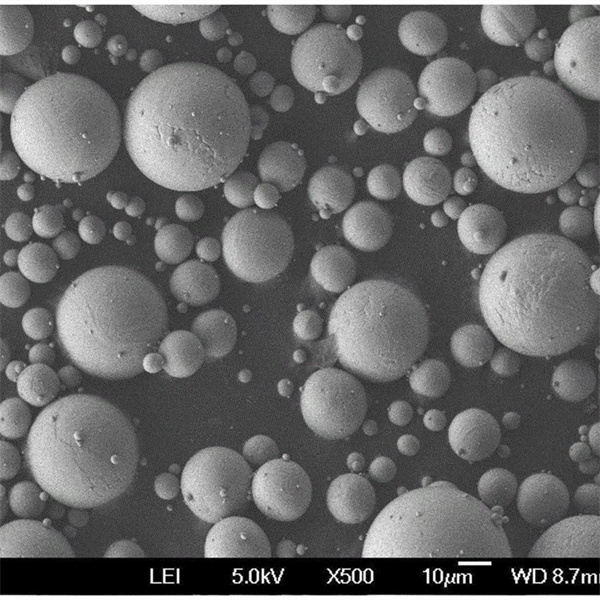

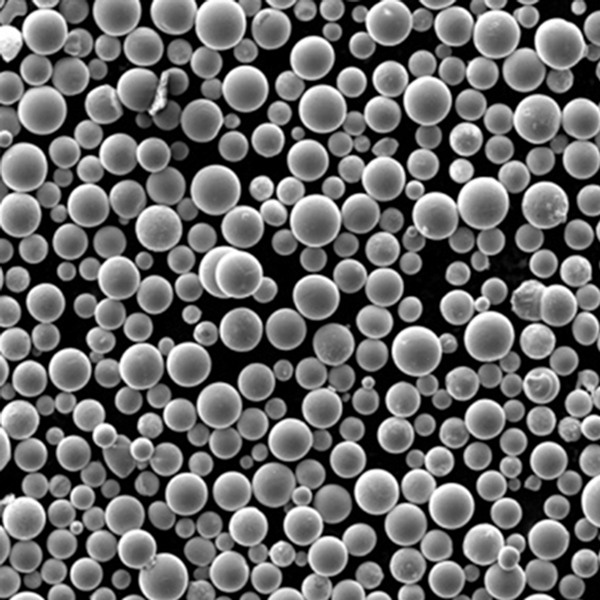

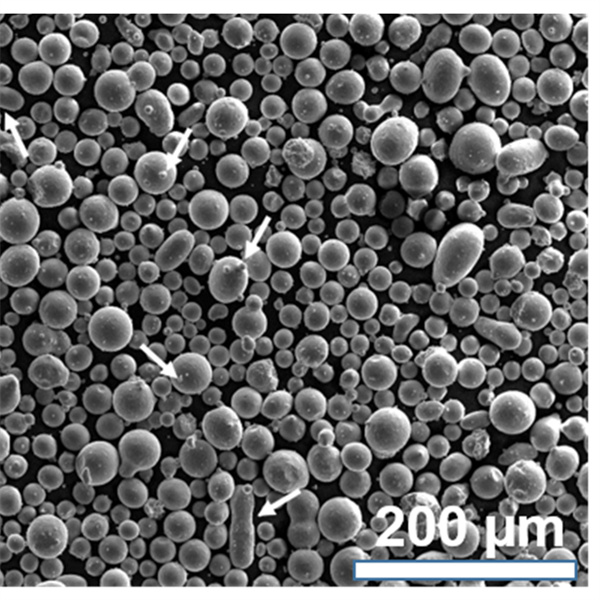

Pulvereigenschaften und Qualität

AlSi10Mg-Pulver, das in AM-Prozessen verwendet wird, weist die folgenden Eigenschaften auf:

- Sphärische Pulvermorphologie mit glatter Oberfläche

- Fließfähigkeit mit minimaler Agglomeration

- Scheinbare Dichte ~1,2-1,6 g/cc

- Klopfdichte ~2,2-2,7 g/cc

- Gleichmäßige Verteilung der Zusammensetzung

- Hohe Reinheit mit geringer innerer Porosität

- Kontrollierte Partikelgrößenverteilung

Form der Partikel: Die kugelförmige Pulvermorphologie sorgt für einen guten Fluss und eine gute Verteilbarkeit im Pulverbett. Sie führt zu gleichmäßigen Schmelz- und Materialeigenschaften. Um eine Sphärizität von >90% zu erreichen, wird in der Regel Gasverdüsung eingesetzt.

Fließfähigkeit: Pulver mit hoher Fließfähigkeit verteilen sich gleichmäßig und sind auf den Pulverbettplattformen dicht gepackt. Fließgeschwindigkeiten von 23-27 s/50g durch den Hall-Trichter sind typisch.

Partikelgröße: Die Partikelgrößenverteilung beträgt im Allgemeinen 10-45 μm oder 15-45 μm. Größere Partikel (~35-45 μm) verbessern den Fluss, während kleinere Partikel (~15-25 μm) die Dichte und Auflösung verbessern.

Kontrolle der Zusammensetzung: Eine strenge Kontrolle der Zusammensetzung innerhalb der Spezifikation maximiert die Leistung des Materials. Die gleichmäßige Verteilung von Legierungselementen wird sichergestellt.

Reinheit: Hohe Reinheit mit geringer Porosität und Einschlüssen verhindert Prozessfehler. Sauerstoffgehalt <1000 ppm.

Tabelle: Typische Merkmale und Eigenschaften von AlSi10Mg-Pulvern

| Parameter | Typischer Wert | Rolle |

|---|---|---|

| Partikelform | Kugelförmig >90% | Fließfähigkeit, Dichte |

| Partikelgröße (μm) | 15-45 | Dichte, Auflösung |

| Durchflussmenge (s/50g) | 23-27 | Verpackung im Pulverbett |

| Scheinbare Dichte (g/cc) | 1.2-1.6 | Wiederverwertbarkeit |

| Klopfdichte (g/cc) | 2.2-2.7 | Grüne Dichte |

| Reinheit | >99,5% | Reduzierung von Mängeln |

| Sauerstoff (ppm) | <1000 | Sauberes Schmelzen |

Parameter wie die Partikelformverteilung (PSD) und das Hausner-Verhältnis zeigen die Pulverqualität an. Die strenge Kontrolle der Gaszerstäubung führt zu einer hohen Konsistenz von Charge zu Charge. Das Pulver wird mit einem Bericht über die Zusammensetzung und chargenspezifischen Analysezertifikaten (COA) geliefert.

AlSi10Mg-Pulver Lieferanten

Zu den weltweit wichtigsten Lieferanten von AlSi10Mg-Pulvern für AM gehören:

AP&C

- Handelsname: Atomized Aluminum Powder 5056

- Größenbereich (μm): 15-45, 23-53

- Verpackung: 5 kg-Flaschen bis 1-Tonnen-Kisten mit Argon

GE-Zusatzstoff

- Bezeichnung des Produkts: AlSi10Mg

- Größenbereich (μm): 15-45

- Verpackung: 10-kg-Flaschen mit Argon

Sandvik Fischadler

- Produkt: Fischadler AlSi10Mg

- Partikel: Sphärisch, D50 40 μm

- Verpackung: Mit Argon gefüllte Flaschen

LPW-Technologie

- Produkt: AlSi10Mg AM-Pulver

- Größenbereich (μm): 15-45

- Verpackung: 2 - 12 kg Flaschen in Argon

SLM-Lösungen

- Produkt: SLM AlSi10Mg

- Größenbereich (μm): 15-45

- Verpackung: 10-Liter-Kanister, 2 kg-Flaschen

Tabelle: Lieferanten und Spezifikationen von AlSi10Mg-Pulver

| Anbieter | Produkt | Größe (μm) | Verpackung |

|---|---|---|---|

| AP&C | Zerstäubtes Al 5056 | 15-45 | Flaschen/Boxen mit Ar |

| GE-Zusatzstoff | AlSi10Mg | 15-45 | 10 kg Flaschen mit Ar |

| Sandvik Fischadler | Fischadler AlSi10Mg | D50 40 | Argon-Flaschen |

| LPW | AlSi10Mg AM | 15-45 | 2-12 kg Flaschen in Ar |

| SLM-Lösungen | SLM AlSi10Mg | 15-45 | Dosen/Flaschen mit Ar |

Kundenspezifische Varianten von AlSi10Mg mit optimierten Partikelanteilen oder -verteilungen können auf Anfrage von den Herstellern bezogen werden.

AlSi10Mg Pulver Preisgestaltung

Der Preis für AlSi10Mg-Pulver für die AM-Bearbeitung liegt normalerweise zwischen $90-150 pro kg je nach Menge und Hersteller.

Überlegungen zur Preisgestaltung:

- Pulvermenge - Preisnachlass bei Großbestellungen aufgrund geringerer Verpackungskosten

- Zusammensetzungsvarianten - Geringfügige Ergänzungen oder Optimierungen können die Kosten erhöhen

- Qualität und Zertifizierung - Höhere Reinheit/Konsistenz erhöht die Kosten

- Hersteller - Premium-Anbieter haben in der Regel höhere Preise

- Verpackung - Spezielle Verpackungen (Dosen, Flaschen usw.) wirken sich auf den Preis aus.

Vorläufige Preisgestaltung:

| Menge | Preis pro kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1.000+ kg | $90-110 |

Versand, Steuern und spezielle Zertifizierungsanforderungen können die endgültigen Lieferkosten erhöhen. Bei großen OEM-Bestellungen erhalten Sie von den Herstellern häufig über Verträge ermäßigte Preise.

Tabelle: Preisspannen für AlSi10Mg-Pulver je nach Bestellmenge

| Menge bestellen | Preis pro kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1.000+ kg | $90-110 |

Die Wahl des AlSi10Mg-Pulvers

Zu den wichtigsten Überlegungen bei der Auswahl von AlSi10Mg-Pulver gehören:

Bewerbungsvoraussetzungen: Leistungsanforderungen wie Festigkeit, Härte, Duktilität, Ermüdungsfestigkeit usw. Die Anwendungen können auch spezifische Materialzertifizierungen erfordern.

AM-Prozessvariablen: Anpassung der Partikelgröße, -form und -verteilung an das Druckermodell, die Schichtdicke, die Strahlleistung und damit verbundene Parameter.

Qualität und Konsistenz: Pulverchargen, die zuverlässig Zusammensetzung, Reinheit, Partikeleigenschaften usw. erfüllen, sind für den Einsatz in der Produktion entscheidend.

Verfügbarkeit und Lieferzeiten: Für Prototypen kann die Verfügbarkeit kleiner Mengen entscheidend sein, während für die Produktion Großbestellungen und eine stabile langfristige Versorgung erforderlich sind.

Preisgestaltung: Der Preis pro kg hängt von der Menge, den Versandkosten, den Gewinnspannen der Lieferanten usw. ab. Bei großen OEM-Verträgen erhalten Sie bessere Preise.

Technische Unterstützung: Hersteller mit umfangreichem technischem Fachwissen im Bereich Metallpulverherstellung und AM können bei der Auswahl der besten Pulveroptionen behilflich sein.

Bei der Auswahl von AlSi10Mg-Pulver ist es ratsam, mit etablierten Lieferanten zusammenzuarbeiten und frühzeitig in den Prozess der Konstruktion von AM-Teilen einzusteigen.

Vor- und Nachteile von AlSi10Mg-Pulver

Profis

- Hohe Festigkeit bei guter Duktilität

- Ausgezeichnete Korrosionsbeständigkeit

- Leicht schweißbar und maschinell bearbeitbar

- Gute thermische Eigenschaften

- Weitgehend qualifiziert für den Einsatz in der Luft- und Raumfahrt

- Biokompatibel für medizinische Implantate

Nachteile

- Niedrigere Streckgrenze als AlSi7Mg- und AlSi12-Legierungen

- Anfällig für Porositätsfehler beim Druck

- Hohe Reflektivität erfordert höhere Laserleistung

- Nicht optimal für Hochtemperaturanwendungen >150°C

- Teurer als unlegierte Aluminiumpulver

FAQs

Q. Wie ist die chemische Zusammensetzung von AlSi10Mg-Pulver?

A. Die typische Zusammensetzung ist Aluminiumbasis mit 9-11% Silizium und 0,2-0,45% Magnesium. Der Rest sind andere Spurenelemente mit insgesamt <0,55%.

Q. Wie hoch ist die Dichte von AlSi10Mg und AlSi10Mg-Pulver?

A. Die Dichte beträgt etwa 2,67 g/cm3 sowohl für die Legierung in loser Schüttung als auch für die Pulverform.

Q. Welche mechanischen Eigenschaften haben die mit AM hergestellten AlSi10Mg-Teile?

A. Gedrucktes AlSi10Mg hat eine Zugfestigkeit von 330-430 MPa, eine Streckgrenze von 215-365 MPa und eine Dehnung von 8-10% im eingebauten Zustand. Eine Wärmebehandlung kann die Eigenschaften weiter verbessern.

Q. Welche Partikelgröße wird für AlSi10Mg-Pulver in AM empfohlen?

A. Üblicherweise wird ein Partikelgrößenbereich von 15-45 Mikron verwendet, wobei die Größenverteilung für bestimmte Drucker und Schichtdickenanforderungen optimiert werden kann.

Q. Können Sie AlSi10Mg AM-Teile bearbeiten/schweißen?

A. Ja, AlSi10Mg-Teile aus dem 3D-Druck können nach einer geeigneten Spannungsarmglühung mit herkömmlichen Methoden bearbeitet und geschweißt werden.

Q. Ist AlSi10Mg-Pulver wiederverwendbar?

A. AlSi10Mg-Pulver kann in der Regel 5-10 Mal recycelt werden, bevor eine Auffrischung erforderlich ist, je nach AM-Prozess und Kontaminationsgrad.

Schlussfolgerung

AlSi10Mg ist ein wichtiges Aluminiumlegierungspulver für die additive Fertigung von Metallen, das in der Luft- und Raumfahrt, im Automobilbau, in der Medizin und in der Industrie zum Einsatz kommt. Zu den wichtigsten Vorteilen gehören ein hohes Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit, hervorragende mechanische Eigenschaften und eine breite Palette von Zertifizierungen für anspruchsvolle Anwendungen.

AM ermöglicht komplexe, optimierte Geometrien, die durch Gießen oder Bearbeitung nicht möglich sind. AlSi10Mg-Pulver mit kontrollierten Partikeleigenschaften und -zusammensetzungen ist entscheidend für die Herstellung fehlerfreier Teile. Weltweit führende Anbieter liefern hochwertiges Pulver, das auf AM-Verfahren wie DMLS und SLM zugeschnitten ist.

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.