Bestes in718-Pulver für den 3D-Druck

IN718-Pulver ist ein Superlegierungspulver auf Nickelbasis, das häufig in additiven Fertigungsverfahren wie dem Pulverbettschmelzen und der direkten Energieabscheidung verwendet wird. Es besteht in erster Linie aus Nickel, mit Zusätzen von Chrom, Eisen, Niob, Molybdän und anderen Elementen. Die Kombination dieser Elemente verleiht den endgültigen gedruckten Teilen eine außergewöhnliche mechanische Festigkeit, Korrosionsbeständigkeit und Hochtemperatureigenschaften.

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

Überblick über IN718-Pulver

IN718 ist ein ausscheidungshärtbares Superlegierungspulver auf Nickelbasis, das aufgrund seiner guten Festigkeit, Korrosionsbeständigkeit, Schweißbarkeit und Verarbeitbarkeit häufig für die additive Fertigung verwendet wird. Dieser Artikel bietet einen detaillierten Leitfaden zu IN718-Pulver.

Zu den wichtigsten Aspekten, die behandelt werden, gehören Zusammensetzung, Eigenschaften, AM-Druckparameter, Anwendungen, Spezifikationen, Lieferanten, Handhabung, Prüfmethoden, Vergleiche mit Alternativen, Vor- und Nachteile und häufig gestellte Fragen. Die quantitativen Daten werden in einem übersichtlichen Format in Tabellenform dargestellt.

Zusammensetzung von IN718-Pulver

Die Zusammensetzung von IN718 ist:

| Element | Gewicht % | Zweck |

|---|---|---|

| Nickel | 50 – 55 | Element der Hauptmatrix |

| Chrom | 17 – 21 | Oxidationsbeständigkeit |

| Eisen | Bilanz | Mischkristallverfestiger |

| Niobium | 4.75 – 5.5 | Aushärtung durch Niederschlag |

| Molybdän | 2.8 – 3.3 | Stärkung der festen Lösung |

| Titan | 0.65 – 1.15 | Hartmetall-Former |

| Aluminium | 0.2 – 0.8 | Aushärtung durch Niederschlag |

| Kohlenstoff | 0,08 max | Hartmetall-Former |

Außerdem werden Spuren von Kobalt, Bor, Kupfer und Magnesium zugesetzt.

Eigenschaften von IN718-Pulver

Zu den wichtigsten Eigenschaften von IN718 gehören:

| Eigentum | Beschreibung |

|---|---|

| Hohe Festigkeit | Zugfestigkeit 1050 - 1350 MPa |

| Phasenstabilität | Behält seine Eigenschaften auch nach längerem Gebrauch bei bis zu 700°C |

| Korrosionsbeständigkeit | Beständig gegen wässrige Korrosion und Oxidation |

| Schweißeignung | Hervorragende Schweißeignung bei Verwendung von passendem Schweißzusatzwerkstoff |

| Verarbeitbarkeit | Leicht zu formen und zu bearbeiten |

| Kriechstromfestigkeit | Hohe Zeitstandfestigkeit bei hohen Temperaturen |

Dank dieser Eigenschaften eignet sich IN718 auch für die anspruchsvollsten Anwendungen.

3D-Druckparameter für IN718-Pulver

Typische Parameter für den Druck von IN718-Pulver sind:

| Parameter | Typischer Wert | Zweck |

|---|---|---|

| Höhe der Schicht | 20 - 50 μm | Gleichgewicht zwischen Geschwindigkeit und Auflösung |

| Laserleistung | 195 - 350 W | Ausreichendes Schmelzen ohne Verdunstung |

| Scan-Geschwindigkeit | 700 - 1300 mm/s | Dichte versus Baurate |

| Abstand zwischen den Luken | 80 - 160 μm | Mechanische Eigenschaften |

| Unterstützungsstruktur | Minimal | Einfache Entfernung |

| Heißisostatisches Pressen | 1120°C, 100 MPa, 3h | Innere Hohlräume beseitigen |

Die Parameter hängen von Faktoren wie Baugeometrie, Temperaturmanagement und Nachbearbeitungsanforderungen ab.

Anwendungen von 3D-gedruckten IN718-Teilen

Die von AM hergestellten IN718-Teile werden verwendet in:

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Motorkomponenten wie Turbinenschaufeln, Scheiben |

| Stromerzeugung | Verbrennungsdosen, Übergangskanäle |

| Öl und Gas | Bohrlochwerkzeuge, Ventile, Pumpen |

| Automobilindustrie | Turboladerräder, Auslassventile |

| Medizinische | Orthopädische Implantate, chirurgische Werkzeuge |

Zu den Vorteilen gegenüber IN718 in Knetausführung gehören komplexe Geometrien, kürzere Vorlaufzeiten und ein günstigeres Verhältnis zwischen Anschaffungs- und Lieferkosten.

Spezifikationen für IN718-Pulver für AM

IN718-Pulver muss die folgenden Spezifikationen für den 3D-Druck erfüllen:

| Parameter | Spezifikation |

|---|---|

| Partikelgrößenbereich | 10 - 45 μm |

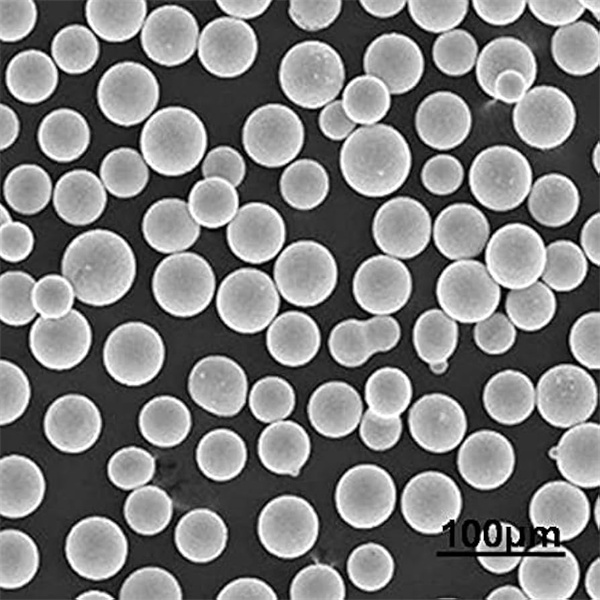

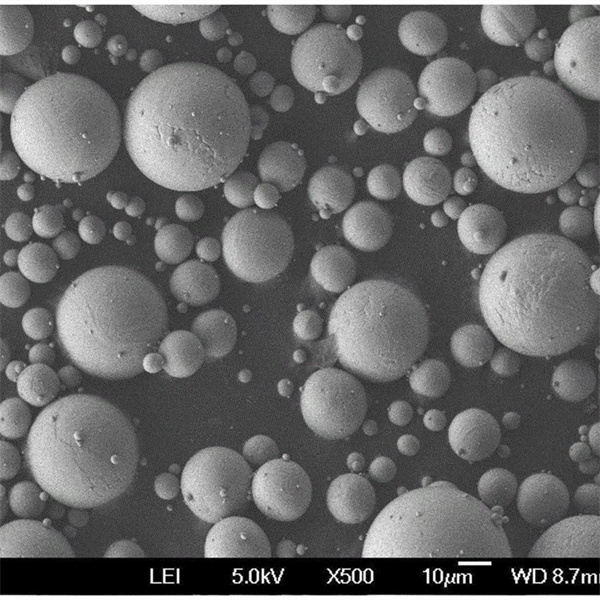

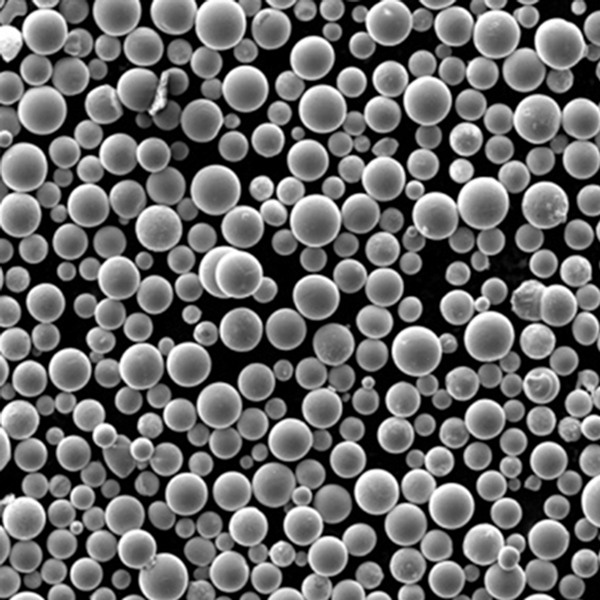

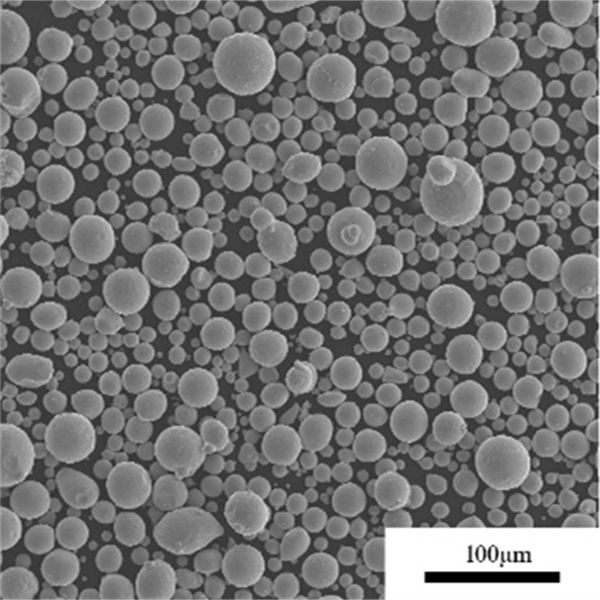

| Partikelform | Sphärische Morphologie |

| Scheinbare Dichte | Typischerweise > 4 g/cc |

| Dichte des Gewindebohrers | > 6 g/cc |

| Hall-Durchflussmenge | > 23 Sekunden für 50 g |

| Reinheit | >99,9% |

| Sauerstoffgehalt | <100 ppm |

Kundenspezifische Größenverteilungen und streng kontrollierte Zusammensetzung möglich.

Lieferanten von IN718-Pulver

Zu den führenden Anbietern gehören:

| Anbieter | Standort |

|---|---|

| Praxair | USA |

| Zimmermanns Pulverprodukte | USA |

| Sandvik Fischadler | UK |

| LPW-Technologie | UK |

| Erasteel | Frankreich |

| AP&C | Kanada |

Die Preise liegen zwischen $50/kg und $150/kg, abhängig von der Qualität und dem Auftragsvolumen.

Handhabung und Lagerung von IN718-Pulver

Als reaktives Material erfordert IN718-Pulver eine kontrollierte Handhabung:

- Versiegelte Behälter in einer kühlen, trockenen und inerten Atmosphäre lagern

- Vermeiden Sie die Einwirkung von Feuchtigkeit, Luft oder extremen Temperaturen

- Verwenden Sie während der Übertragung ordnungsgemäß geerdete Geräte

- Vermeiden Sie Staubansammlungen und kontrollieren Sie Zündquellen

- Lokale Entlüftung empfohlen

- Befolgen Sie die geltenden Sicherheitsrichtlinien

Die richtige Lagerung und Handhabung verhindert Veränderungen in der Zusammensetzung und Gefahren.

Inspektion und Prüfung von IN718-Pulver

IN718-Pulverchargen werden unter Verwendung von validiert:

| Methode | Geprüfte Parameter |

|---|---|

| Siebanalyse | Partikelgrößenverteilung |

| SEM-Bildgebung | Morphologie der Partikel |

| EDX | Chemie und Zusammensetzung |

| XRD | Vorhandene Phasen |

| Pyknometrie | Dichte |

| Hall-Durchflussmenge | Fließfähigkeit des Pulvers |

Die Prüfung nach ASTM-Normen gewährleistet eine gleichbleibende Qualität von Charge zu Charge.

Vergleich von IN718 mit alternativen Superlegierungspulvern

IN718 ist im Vergleich zu anderen Legierungen wie:

| Legierung | Kosten | Druckbarkeit | Schweißeignung | Stärke |

|---|---|---|---|---|

| IN718 | Niedrig | Gut | Ausgezeichnet | Mittel |

| IN625 | Mittel | Ausgezeichnet | Ausgezeichnet | Niedrig |

| IN792 | Hoch | Messe | Gut | Ausgezeichnet |

| IN939 | Sehr hoch | Gut | Begrenzt | Ausgezeichnet |

Aufgrund der ausgewogenen Eigenschaften bei geringeren Kosten ist IN718 für viele Anwendungen besser geeignet als andere Ni-Basis-Superlegierungen.

Vor- und Nachteile von IN718-Pulver für den 3D-Druck

| Profis | Nachteile |

|---|---|

| Nachgewiesene Materialkenntnisse in AM | Geringere Hochtemperaturfestigkeit als einige Legierungen |

| Ausgezeichnete Schweißbarkeit und Bearbeitbarkeit | Anfällig für Erstarrungsrisse während des Drucks |

| Leicht zu komplexen Formen zu verarbeiten | Erfordert die Handhabung in kontrollierter Atmosphäre |

| Kostenvorteil gegenüber exotischen Superlegierungen | Erhebliche Nachbearbeitung oft erforderlich |

| Leicht erhältlich bei einer Reihe von Anbietern | Relativ geringe Härte nach dem Druck |

IN718 ermöglicht eine hochleistungsfähige additive Fertigung zu angemessenen Kosten.

Häufig gestellte Fragen über IN718-Pulver

F: Welcher Partikelgrößenbereich eignet sich am besten für den 3D-Druck der Legierung IN718?

A: Ein Bereich von 15-45 Mikrometern bietet die optimale Mischung aus Fließfähigkeit, hoher Auflösung und hoher Dichte. Es können auch feinere Pulver unter 10 Mikron verwendet werden.

F: Welche Nachbearbeitung ist bei IN718 AM-Komponenten normalerweise erforderlich?

A: Heißisostatisches Pressen, Wärmebehandlung und maschinelle Bearbeitung sind in der Regel erforderlich, um Hohlräume zu beseitigen, die Eigenschaften zu optimieren und Maßgenauigkeit zu erreichen.

F: Ist IN718 im Vergleich zu anderen Ni-Superlegierungen leichter in 3D zu drucken?

A: Ja, die ausgezeichnete Schweißbarkeit und die geringere Rissanfälligkeit machen IN718 zu einer der leichter zu verarbeitenden Superlegierungen auf Ni-Basis im Pulverbettschmelzverfahren.

F: Welche Branchen verwenden die Legierung IN718 für den 3D-Druck von Metall?

A: Luft- und Raumfahrt, Energieerzeugung, Öl- und Gasindustrie, Automobilindustrie und Medizintechnik sind wichtige Anwendungsbereiche für additiv gefertigte IN718-Komponenten.

F: Welches Material hat die ähnlichsten Eigenschaften wie IN718 für AM?

A: Die Pulverlegierung IN625 hat eine vergleichbare Schweißbarkeit und Korrosionsbeständigkeit wie IN718, aber eine geringere Festigkeit. IN792 tauscht Schweißbarkeit gegen höhere Festigkeit.

F: Ist heißes isostatisches Pressen für IN718 3D-gedruckte Teile obligatorisch?

A: HIP beseitigt innere Hohlräume und verbessert die Ermüdungsbeständigkeit. Für unkritische Anwendungen ist es möglicherweise nicht erforderlich.

F: Benötigt IN718 während des 3D-Drucks Stützstrukturen?

A: Bei Überhängen und überbrückten Abschnitten werden minimale Stützen empfohlen, um eine Verformung zu verhindern und eine einfache Entfernung nach dem Druck zu ermöglichen.

F: Welche Fehler können beim Drucken mit IN718-Pulver auftreten?

A: Mögliche Fehler sind Risse, Porosität, Verformung, unvollständige Verschmelzung und Oberflächenrauhigkeit. Die meisten können mit optimierten Parametern verhindert werden.

F: Welche Härte kann man bei IN718 AM-Bauteilen erwarten?

A: Die Härte nach dem Druck beträgt normalerweise 30-35 HRC. Durch Nachbearbeitung, z. B. Alterung, kann sie auf 40-50 HRC erhöht werden, um die Verschleißfestigkeit zu erhöhen.

F: Welche Präzision kann mit IN718 gedruckten Teilen erreicht werden?

A: Nach der Nachbearbeitung können gedruckte IN718-Komponenten Maßtoleranzen und Oberflächengüten erreichen, die mit denen von CNC-gefrästen Teilen vergleichbar sind.

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China.

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731