Übersicht

Metall-Pulver sind feine Metallpartikel, die als Ausgangsmaterial für Fertigungstechniken wie additive Fertigung, Metallspritzguss und pulvermetallurgisches Pressen und Sintern verwendet werden. Die Herstellung von hochentwickelten Spezialmetallpulvern mit präziser Kontrolle der Chemie, der Partikelgrößenverteilung, der Morphologie und der Mikrostruktur ist entscheidend für die Eigenschaften der fertigen Komponenten.

Für die großtechnische Herstellung von Metallpulver aus verschiedenen Legierungssystemen gibt es verschiedene Methoden:

- Gaszerstäubung

- Wasserzerstäubung

- Plasma-Zerstäubung

- Elektrodeninduktion Schmelzgaszerstäubung

- Verfahren mit rotierenden Elektroden

- Carbonyl-Verfahren

- Elektrolytisches Verfahren

- Verfahren zur Metallreduktion

Jedes Verfahren führt zu Pulvern mit unterschiedlichen Eigenschaften, die für bestimmte Anwendungen geeignet sind.

Methoden zur Herstellung von Metallpulver

| Methode | Verwendete Metalle | Wesentliche Merkmale | Wichtigste Anwendungen |

|---|---|---|---|

| Gaszerstäubung | Titan, Aluminium, rostfreier Stahl, Werkzeugstahl, Superlegierungen | Sphärische Pulver, moderate Produktionsrate | Metall-Spritzgießen, Heiß-Isostatisches Pressen |

| Wasserzerstäubung | Niedriglegierter Stahl, Eisen, Kupfer | Unregelmäßige Pulverformen, höherer Sauerstoffgehalt | Press- und Sinterverfahren |

| Plasma-Zerstäubung | Titanlegierungen, Superlegierungen | Sehr feine kugelförmige Pulver | Additive Fertigung |

| Rotierende Elektrode | Wolfram, Molybdän, Tantal | Kontrollierte Kornstruktur | Filamente, Schneidwerkzeuge |

| Carbonyl-Verfahren | Eisen, Nickel, Kobalt | Ultrafeine hochreine Pulver | Elektronische Bauteile, Magnete |

| Elektrolytische | Kupfer, Nickel | Morphologie der dendritischen Flocken | Oberflächenbeschichtungen |

Metallpulver Produktionsmethoden

Es gibt eine Vielzahl kommerzieller Verfahren zur Herstellung von Metallpulvern aus verschiedenen Legierungssystemen. Die Wahl der Produktionsmethode hängt von Faktoren ab wie:

- Art des Legierungsmaterials

- Anforderungen an die Reinheit

- Gewünschte Pulvereigenschaften wie Partikelgröße, Form, Kornstruktur

- Umfang der Produktion in Tonnen pro Jahr

- Endanwendung von Pulver

Im Folgenden werden einige der gängigsten industriellen Verfahren zur Herstellung von Metallpulver vorgestellt:

Gaszerstäubungsprozess

Bei der Gaszerstäubung wird ein Strom geschmolzener Metalllegierungen durch Hochdruckgasstrahlen, in der Regel Stickstoff oder Argon, zerkleinert. Der Metallstrom zerfällt in feine Tröpfchen, die sich zu Pulverteilchen verfestigen.

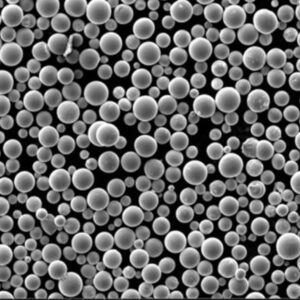

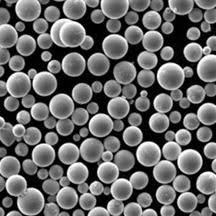

Gasverdüste Pulver haben eine sphärische Form und eine glatte Oberflächenmorphologie. Die Partikelgrößenverteilung kann durch Anpassung der Prozessparameter gesteuert werden. Diese Technik wird häufig für reaktive Werkstoffe wie Titan, Aluminium, Magnesiumlegierungen sowie rostfreie Stähle, Werkzeugstähle und Nickelsuperlegierungen eingesetzt.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Titanlegierungen, Aluminium, Magnesium, rostfreier Stahl, Werkzeugstahl, Superlegierungen |

| Partikelform | Sphärische Morphologie |

| Partikelgröße | 50 - 150 μm typisch |

| Reinheit | Hochwertiges, inertes Gas verhindert Kontamination |

| Sauerstoff-Aufnahme | Minimal im Vergleich zur Flüssigmetallzerstäubung |

| Produktionsmaßstab | Bis zu 10.000 Tonnen pro Jahr |

Wasserzerstäubung

Bei der Wasserzerstäubung wird der geschmolzene Metallstrom von Hochgeschwindigkeits-Wasserstrahlen getroffen. Die plötzliche Abkühlung führt zu einer Explosion, die das Metall in feine Partikel zerlegt. Die Pulver haben eine unregelmäßige Form und enthalten aufgrund des Wasserkontakts einen höheren Sauerstoffgehalt.

Die Wasserzerstäubung ist ein kostengünstiges Verfahren zur Herstellung großer Mengen von Edelstahl-, legiertem Stahl-, Eisen- und Kupferpulvern für Press- und Sinteranwendungen.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Kohlenstoffstähle, niedrig legierte Stähle, rostfreie Stähle, Kupfer, Eisenpulver |

| Partikelform | Unregelmäßige Morphologie durch explosives Aufbrechen von Wasser |

| Partikelgröße | 10 - 300 μm typisch |

| Reinheit | Niedriger, Wasserkontakt erhöht den Sauerstoffgehalt um 200-500 ppm |

| Produktionsmaßstab | Sehr hoch, über 50.000 Tonnen pro Jahr |

Plasma-Zerstäubungsprozess

Bei der Plasmazerstäubung wird ein Plasmabrenner verwendet, um die Metalllegierung zu schmelzen, bevor sie durch Gasstrahlen in feine Tröpfchen zerfällt. Durch die ultrahohen Temperaturen können hochreaktive Elemente wie Titanaluminide erfolgreich zerstäubt werden.

Die Pulver haben eine sehr kugelförmige Form und eine enge Größenverteilung, die sich für additive Fertigungsverfahren wie Laserschmelzen und Elektronenstrahlschmelzen eignen.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Titanlegierungen, Nickelsuperlegierungen, Titanaluminide |

| Partikelform | Hochgradig kugelförmig |

| Partikelgröße | 15 - 45 μm typisch |

| Reinheit | Sehr hohe Reinheit durch Schmelzen unter inerter Atmosphäre |

| Produktionsmaßstab | Niedriger, etwa 100 - 1000 Tonnen pro Jahr |

Verfahren mit rotierenden Elektroden (REP)

Beim Rotationselektrodenverfahren wird eine zylindrische Metallelektrode mit hoher Geschwindigkeit in einer evakuierten Kammer gedreht. Sie wird mit Hilfe eines elektrischen Lichtbogens geschmolzen, und die geschmolzenen Metalltröpfchen werden durch Zentrifugalkräfte abgeschleudert und kühlen zu Pulvern ab.

REP-Pulver haben eine Kornstruktur und Morphologie, die sich ideal für die Heißextrusion zu feinen Drähten und Stäben für Legierungen der Luft- und Raumfahrt wie Wolfram, Molybdän und Tantal eignen.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Wolfram, Molybdän, Tantal |

| Partikelform | Unregelmäßiges, kontrolliertes Gefüge |

| Partikelgröße | 45 - 150 μm typisch |

| Reinheit | Sehr hoch durch Verarbeitung unter Vakuum |

| Produktionsmaßstab | Kleine Mengen an hochwertigen Pulvern |

Elektroden-Induktions-Gaszerstäubung (EIGA)

Das EIGA-Verfahren nutzt die Induktionserwärmung, um verbrauchbare Elektrodenspitzen in einer Inertgasatmosphäre zu schmelzen. Die Tröpfchen werden anschließend durch Argonstrahlen zu feinen, kugelförmigen Pulvern zerstäubt.

EIGA ermöglicht eine sehr hohe Reinheit reaktiver Nickelsuperlegierungen für kritische Komponenten in der Luft- und Raumfahrt durch kontrolliertes Schmelzen und die Minimierung von Verunreinigungen.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Nickel-Superlegierungen, Titanaluminide |

| Partikelform | Sphärisch |

| Partikelgröße | 15 - 53 μm typisch |

| Reinheit | Extrem hoch, maßgeschneidert für kritische Legierungen |

| Produktionsmaßstab | F&E/Prototyping bis mittlere Stückzahlen |

Carbonyl-Verfahren

Beim Carbonylverfahren wird das Metall in ein flüchtiges Carbonyl umgewandelt, das sich unter kontrollierten Bedingungen zersetzt, um einheitliche, ultrafeine Metallpartikel zu erzeugen. Dieses Verfahren eignet sich für die Herstellung hochreiner Eisen-, Nickel- und Kobaltpulver.

| Parameter | Beschreibung |

|---|---|

| Verwendete Metalle | Eisen, Nickel, Kobalt |

| Partikelform | Sphärisch bis polyedrisch |

| Partikelgröße | 1 - 10 μm typisch |

| Reinheit | Extrem hohe Reinheit von 99,9%+ |

| Produktionsmaßstab | Bis zu 30.000 Tonnen pro Jahr |

Andere Methoden der Pulverherstellung

Einige andere Techniken, die für die Herstellung von Spezialmetallpulver verwendet werden, sind:

- Elektrolytisches Verfahren: Zur Herstellung von unregelmäßig geformten Kupfer- und Nickelpulvern mit dendritischer Morphologie im Elektroabscheidungsverfahren

- Verfahren zur Metallreduktion: Reduktion von Metalloxiden mit Wasserstoff oder Kohlenstoff zur Herstellung von Titan-, Zirkonium-, Wolfram- und Molybdänpulvern

- Mechanisches Legieren: Hochenergie-Kugelmahlen zur Synthese von Verbundwerkstoffen und nanostrukturierten Legierungen

Metallpulver Spezifikationen

Die für Metallpulver geprüften kritischen Qualitätsmerkmale und Spezifikationen hängen von der Produktionsmethode und der Endanwendung ab, umfassen aber in der Regel folgende Punkte:

Pulverchemie

- Legierungszusammensetzung mittels optischer Emissions- oder Röntgenfluoreszenzspektroskopie

- Geringfügige Legierungselemente

- Verunreinigungselemente wie Sauerstoff, Stickstoff, Wasserstoff

- Glühverlustprüfung bei hoher Temperatur

Partikelgrößenverteilung

- Volumen mittlere Partikelgröße

- Verteilungsbreiten wie D10, D50, D90

Charakterisierung der Partikelform

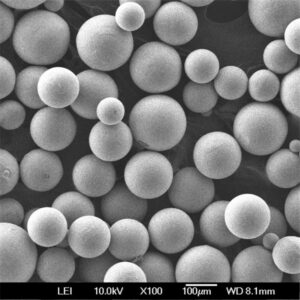

- Rasterelektronenmikroskopie für die Morphologie

- Formfaktoren wie Seitenverhältnis und Formfaktor

Mikrostruktur

- Vorhandene Phasen mittels Röntgenbeugung

- Kornmerkmale aus der Bildgebung

Pulvereigenschaften

- Scheinbare Dichte/Hahndichte

- Durchflussraten durch Hall-Durchflussmessertrichter-Tests

- Komprimierbarkeitsstufen

Die Anforderungen an die Spezifikation von Pulvern sind je nach Endverwendung in den verschiedenen Anwendungen sehr unterschiedlich:

| Parameter | Metall-Spritzgießen (MIM) | Additive Fertigung | Presse & Sinter |

|---|---|---|---|

| Partikelgrößenbereich | 3 - 25 μm | 15 - 45 μm | 150 - 300 μm |

| Seitenverhältnis | 1 - 1,25 bevorzugt | <1,5 sphärisch | Nicht kritisch |

| Sauerstoffgehalt | <1000 ppm | <500 ppm | 2000 - 4000 ppm |

| Scheinbare Dichte | >2,5 g/cm3 | >2,8 g/cm3 | 2 - 3 g/cm3 |

| Hall-Durchflussmenge | 15 - 35 s/50g | 25 - 35 s/50g | >12 s/50g |

Methoden zur Charakterisierung

Es gibt verschiedene Analysemethoden zur Charakterisierung der Eigenschaften von Metallpulvern, die für die Produktleistung entscheidend sind:

Analyse der Partikelgröße

Laserbeugungsmethoden werden am häufigsten zur Charakterisierung der Partikelgrößenverteilung eingesetzt. Bei dieser Technik wird ein Laserstrahl durch eine dispergierte Pulverprobe geleitet, der das Licht in einem von der Partikelgröße abhängigen Winkel streut. Die Computeranalyse des Beugungsmusters liefert innerhalb von Sekunden detaillierte, statistisch relevante Daten zur Größenverteilung.

Morphologie und Oberflächenabbildung

Die Rasterelektronenmikroskopie (REM) liefert hochauflösende Bilder von Pulverpartikelformen, Oberflächentopografien und -merkmalen bei wesentlich höherer Vergrößerung und Tiefenschärfe als die optische Mikroskopie.

Die REM-Bildgebung wird zur Untersuchung von Partikelrundungen, Satellitenbildung, Oberflächenglätte und Defekten wie Porosität verwendet.

Messung von Dichte und Fließeigenschaften

Zur Quantifizierung des Schüttgutverhaltens wurden Standardprüfverfahren entwickelt:

- Hall-Durchflusstrichter zur Messung der Durchflussmenge von Pulver durch eine Öffnung

- Carney-Trichter zur Beurteilung der Fließfähigkeit anhand des Schüttwinkels

- Scott-Volumeter zur Bestimmung der Stampfdichte und Kompressibilität

Diese Methoden tragen dazu bei, die Handhabung, das Mischen, das Füllen der Formen und das Ausbreiten bei der Herstellung der Komponenten zu erleichtern.

Röntgenmethoden für Zusammensetzung und Kristallstruktur

- Röntgenfluoreszenzspektroskopie identifiziert und quantifiziert die elementare Zusammensetzung von Metallen genau

- Die Röntgenbeugung analysiert die atomaren Anordnungen und Phasen anhand von Beugungspeakmustern

Anwendungen von Metallpulvern

Zu den wichtigsten Endanwendungen von technischen Metallpulvern gehören:

Additive Fertigung

Auch bekannt als 3D-Druckverfahren wie selektives Laserschmelzen (SLM), direktes Metall-Lasersintern (DMLS) und Elektronenstrahlschmelzen (EBM) zur Herstellung komplexer Geometrien aus Titan-, Aluminium-, Edelstahl-, Superlegierungs- und Kobalt-Chrom-Pulvern.

Metall-Spritzgießen (MIM)

Pulver wie rostfreie Stähle, Titanlegierungen und Werkzeugstähle werden mit einem Bindemittel kombiniert, spritzgegossen und anschließend gesintert, um kleine, komplexe Teile in hohen Stückzahlen zu geringeren Kosten herzustellen.

Pulvermetallurgie Presse und Sinter

Verdichten und Sintern von Eisen-, Kupfer- und legierten Stahlpulvern zu großvolumigen Komponenten wie Zahnrädern, Buchsen und Magneten.

| Anmeldung | Verwendete Metalle | Wichtigste Immobilienbedürfnisse |

|---|---|---|

| Additive Fertigung | Titanlegierungen, Nickelsuperlegierungen, Aluminium, Werkzeugstahl, rostfreier Stahl, Kobalt-Chrom | Sphärische Morphologie Gute Fließfähigkeit Hohe Reinheit |

| Metall-Spritzgießen | Rostfreier Stahl, Titan, Werkzeugstahl, Wolfram-Schwerlegierungen | Feines Pulver <25 μm Gute Packungsdichte |

| Pressen und Sintern | Eisen, Stahl, rostfreier Stahl, Kupfer | Kostengünstige Pulver-Schmierstoffbeschichtungen |

Es gibt auch Nischenanwendungen in Bereichen wie Schweißen, Diamantwerkzeuge, Elektronik und Oberflächenbeschichtungen, die spezielle Metallpulver verwenden.

Lieferanten und Preisgestaltung

Einige der weltweit führenden Anbieter von verschiedenen Metallpulvern sind:

| Unternehmen | Produktionsmethoden | Materialien |

|---|---|---|

| Sandvik Fischadler | Gaszerstäubung | Titan, Aluminium, Nickellegierungen |

| AP&C | Plasma-Zerstäubung | Titanaluminide, Superlegierungen |

| Tischlertechnik | Gas-, Wasserzerstäubung | Werkzeugstähle, rostfreie Stähle, Legierungen |

| Höganäs | Wasserzerstäubung | Eisen, nichtrostende Stähle |

| JFE-Stahl | Wasserzerstäubung | Pulver aus rostfreiem Stahl |

| Rio Tinto | Aluminiumpulver | Carbonylnickel und Eisen |

Die Preise für Metallpulver sind sehr unterschiedlich:

- Material und Zusammensetzung der Legierung

- Verwendete Produktionsmethode

- Verarbeitung zur Erzielung von Partikeleigenschaften

- Reinheitsgrad und Grad der Verunreinigung

- Abnahmemengen - Verträge mit sehr hohen Mengen bringen niedrigere Preise

Typische Grundpreise pro Kilogramm sind:

| Material | Kostenvoranschlag |

|---|---|

| Rostfreier Stahl 316L | $12 - $30 pro kg |

| Aluminium AlSi10Mg | $15 - $45 pro kg |

| Titan Ti-6Al-4V | $80 - $220 pro kg |

| Nickel-Superlegierung Inconel 718 | $90 - $250 pro kg |

| Speziallegierungen für AM | $250 - $1000 pro kg |

Die Preise steigen beträchtlich, wenn die Partikelgrößenverteilung sehr individuell ist, der Sauerstoff- und Stickstoffgehalt unter 100 ppm liegt und kleine Mengen gekauft werden.

Vorteile und Beschränkungen der Pulvermetallurgie

Vorteile der Pulvermetallurgie

- Fähigkeit zur Herstellung komplexer Geometrien, die durch Gießen oder maschinelle Bearbeitung nicht möglich sind

- Near-Net-Shape-Fertigung reduziert Materialabfall

- Es können höherwertige Metalle und Legierungen verwendet werden

- Konsistente Porositätsstrukturen, die in der Blockmetallurgie nicht möglich sind

- Komponenten können massenweise angepasst werden

Beschränkungen der Pulverherstellung und -verarbeitung

- Die Kapitalinvestitionen für Produktions- und Verarbeitungsanlagen sind sehr hoch.

- Vergrößerte Oberfläche macht den Umgang mit pyrophoren reaktiven Pulvern riskant

- Das Erreichen hoher Verdichtungsdichten kann hohe Drücke erfordern

- Zusätzliche Prozessschritte im Vergleich zum Gießen

- Tragbarkeit von AM-Maschinen, da das Pulver LO/NO ist

Hier ein kurzer Vergleich der Pulvermetallurgie mit dem herkömmlichen Gießverfahren:

| Parameter | Pulvermetallurgie | Casting |

|---|---|---|

| Komplexe Formen | Hervorragend geeignet für schichtweise AM-Aufbauten | Begrenzt für typische Gussstücke |

| Mechanische Eigenschaften | Kann sich nach dem heißisostatischen Pressen den Gusseigenschaften annähern | ✅ Vorhersehbare Eigenschaften |

| Zykluszeit | Langsamerer Prozess für AM-Methoden | ✅ Schneller für die Massenproduktion |

| Dimensionale Genauigkeit | Unterschiedlich, abhängig von der Nachbearbeitung | Sehr gut für Präzisionsfeinguss geeignet |

| Kosten der Ausrüstung | Sehr hoch für industrielle AM-Maschinen | ✅ Geringere Kapitalkosten |

| Arten von Metallen | Kontinuierliche Erweiterung der Optionen | ✅ Breitestes Angebot |

FAQs

F: Welches ist der typische Partikelgrößenbereich, der in 3D-Druckpulvern aus Metall verwendet wird?

A: Bei Pulverbetttechnologien wie dem selektiven Laserschmelzen (SLM) und dem Elektronenstrahlschmelzen (EBM) liegt der optimale Partikelgrößenbereich bei 15-45 Mikrometern. Feinere Pulver verbessern die Auflösung, können aber schwierig zu handhaben und zu verarbeiten sein.

F: Was bestimmt die Morphologie von Metallpulvern, die mit verschiedenen Methoden hergestellt wurden?

A: Produktionsfaktoren wie die Intensität des Schmelzestroms, die Zerfallskräfte von Gas- oder Wasserstrahlen und die anschließende Abkühlgeschwindigkeit bestimmen die Partikelform. Eine schnellere Abkühlung erzeugt unregelmäßige, dendritische Partikel, während eine langsamere Erstarrung (kugelförmige Zerstäubung) glatte, runde Strukturen ermöglicht.

F: Warum ist ein hoher Reinheitsgrad bei Metallpulvern für die additive Fertigung wichtig?

A: Verunreinigungen können Defekte und Porosität verursachen, das Gefüge der Legierung verändern, die Dichte verringern, die Leistung bei Belastungen und Temperaturen beeinträchtigen und damit die mechanischen Eigenschaften negativ beeinflussen. Zielsauerstoffgehalte unter 500 ppm und Stickstoffgehalte unter 100 ppm sind inzwischen üblich.

F: Wie werden Metallpulver bei Transport und Lagerung sicher gehandhabt?

A: Reaktive Metallpulver werden passiviert, um oxidierte Oberflächen zu schaffen, die das Entflammbarkeitsrisiko minimieren. Um eine Entzündung zu verhindern, werden die Pulver während des Transports in Fässern unter Inertgasen wie Argon anstelle von Luft versiegelt. Die Lagerbehälter müssen ordnungsgemäß geerdet sein. Das Personal trägt bei der Handhabung spezielle PSA.

F: Was sind gängige Methoden zur Pulvercharakterisierung?

A: Hall-Flowmetrie, Abstichdichtetests, Pyknometrie, LOI-Tests, spektrografische Analysen, Metallografie und Partikelgrößenverteilung mit Laser- oder Siebtechniken sind entscheidend für die Quantifizierung des Verhaltens, den Aufbau einer Qualitätsprozesskontrolle für die Metallpulverproduktion und die Beurteilung der Chargeneignung für bestimmte Anwendungen.