Übersicht

Eisenpulver für hohe Temperaturen sind spezielle Metallpulver aus Eisenbasislegierungen, die für den Betrieb bei hohen Temperaturen von über 850 °C ausgelegt sind, ohne schnell an Festigkeit zu verlieren. Herkömmliche Eisen- und Stahlpulver oxidieren und verschlechtern sich jenseits dieser Schwelle schneller.

Durch eine sorgfältige Anpassung der Pulverchemie und der Verarbeitungsprozesse werden die Festigkeit bei hohen Temperaturen und die Umweltbeständigkeit verbessert. Zu den wichtigsten Anwendungsbereichen, die solche extremen thermischen Strukturwerkstoffe erfordern, gehören die Automobilindustrie, die Luft- und Raumfahrt, Energieerzeugungsanlagen und die chemische Verarbeitungsindustrie.

Arten von Hochtemperatur-Eisenpulver

Verschiedene Legierungszusätze können die Hochwärmeeigenschaften verbessern:

| Legierung Typ | Hauptlegierungselemente | Maximale Einsatztemperatur |

|---|---|---|

| Austenitische nichtrostende Stähle | Ni, Cr, Mn | 950°C - 1050°C |

| Eisenlegierungen mit hohem Nickelgehalt | Ni, Co, Mo | 1000°C - 1200°C |

| Oxiddispersion verstärkt | Y2O3-Zusätze | 1050°C - 1150°C |

| Eisenaluminide | Al, Cr, Ti, Si | 750°C - 950°C |

Produktionsmethoden für Hochtemperaturpulver

- Gaszerstäubung mit kontrollierter Schnellkühlung

- Wasserzerstäubung

- Plasmasphäroidisierung zur Abrundung von unregelmäßigen Pulvern

- Carbonyl-Eisen-Verfahren für Edelstahl-Pulver

Legierungstypen und -zusammensetzungen

Es gibt vier Hauptkategorien von Spezialeisenlegierungspulvern, die für den dauerhaften Einsatz bei Temperaturen von über 850 °C ausgelegt sind:

Austenitische Edelstahl-Pulver

Legierungen wie 316L, 304L und 301L enthalten Nickel, um eine austenitische FCC-Kristallstruktur bis zu 1100°C aufrechtzuerhalten, und Chrom für die Oxidationsbeständigkeit durch schützende Chromoxid (Cr2O3)-Oberflächenfilme bei hohen Temperaturen.

| Legierungselement | Rolle | Gewicht % Bereich |

|---|---|---|

| Nickel (Ni) | Austenit-Stabilisator | 8 – 12% |

| Chrom (Cr) | Oxidationsbeständigkeit | 16 – 18% |

| Mangan (Mn) | Festigkeit und Kornverfeinerung | Bis zu 2% |

| Stickstoff (N) | Stärkung | 0.1 – 0.25% |

Vorteile: Ausgezeichnete "Warmfestigkeit", leichte Verdichtung und Sinterung, geringere Kosten als Superlegierungen.

Beschränkungen: Neigt bei Temperaturen über 1000°C zum Kriechen, nicht geeignet für lasttragende dynamische Anwendungen.

Eisenlegierungen mit hohem Nickelgehalt

Nickel-Eisen-Legierungen mit einem Nickelgehalt von 25 - 60 Gew.-%TP3T bieten die optimale Kombination aus Hochtemperaturfestigkeit, Zähigkeit und Korrosionsbeständigkeit. Nickelzusätze verlangsamen die Diffusionsraten drastisch und reduzieren schädliche Gefügeveränderungen bis zu 1150°C.

Andere wichtige Legierungselemente sind:

| Legierungselement | Rolle | Gewicht % Bereich |

|---|---|---|

| Nickel (Ni) | Stärkung der festen Lösung | 25 – 60% |

| Chrom (Cr) | Oxidationsbeständigkeit | 10 – 25% |

| Kobalt (Co) | Verbessert die mechanischen Eigenschaften bei hohen Temperaturen | 10 – 25% |

| Molybdän (Mo) | Kriechstromfestigkeit | 2 – 6% |

Vorteile: Unübertroffene mechanische Leistung bei 1100°C+, langsamere Abbaukinetik. Thermisch stabiles Mikrogefüge.

Beschränkungen: Sehr hohe Legierungspreise, Schwierigkeiten bei der Kontrolle der Porosität, erfordert HIP-Verdichtung.

Durch Oxiddispersion verstärkte Eisenlegierungen

In oxiddispersionsgehärteten Legierungen sind sehr feine (50-100 nm) inerte Yttriumoxidpartikel in die Materialmatrix eingebettet. Diese nanoskaligen Oxide behindern die Versetzungsbewegung und erhalten so die Festigkeit über 1000°C.

| Legierungselement | Rolle | Gewicht % Bereich |

|---|---|---|

| Yttriumoxid (Y2O3) | Nano-Oxid-Teilchen für thermische Stabilität | 0.25% – 1% |

| Chrom (Cr) | Umweltverträglichkeit | Bis zu 20% |

| Aluminium (Al) | Verbessert die Oxiddispersion | Bis zu 4% |

Vorteile: Außergewöhnliche Gefügestabilität und Kriechfestigkeit bei Betriebsbedingungen über 1100°C.

Beschränkungen: Sehr hohe Kosten, schwierige Verarbeitung - traditionell durch mechanisches Legieren und Verfestigung hergestellt.

Eisenaluminid (FeAl)-Legierungen

Eisenaluminid-Legierungen mit einem Aluminiumgehalt von 10-40% bieten eine ausgezeichnete Oxidations- und Sulfidierungsbeständigkeit bis zu 900°C durch die Bildung einer dauerhaften Aluminiumoxid (Al2O3)-Schutzschicht. Chrom unterstützt den Oberflächenschutz.

| Legierungselement | Rolle | Gewicht % Bereich |

|---|---|---|

| Aluminium (Al) | Oxidationsbeständigkeit | 10 – 40% |

| Chrom (Cr) | Verbessert die Umweltresistenz | 5 – 10% |

| Kohlenstoff, Zr (C, Zr) | Hartmetall-Verstärker | Bis zu 0,5% |

Vorteile: Hervorragende Umweltstabilität, geringere Dichte als Stähle, einfachere Verarbeitung als bei Superlegierungen.

Beschränkungen: Festigkeitsverlust oberhalb von 750°C, schlechte Kriechbeständigkeit, angewandte Spannungen verstärken Pesterscheinungen.

Produktionsmethoden

Es werden spezielle Verfahren eingesetzt, um maßgeschneiderte Pulver aus Hochtemperatur-Eisenlegierungen mit geeigneten Eigenschaften herzustellen:

Gaszerstäubung

- Die kontrollierte schnelle Abkühlung des geschmolzenen Metallstroms ermöglicht es, die Legierungselemente in Lösung zu halten, anstatt Ausscheidungen zu bilden

Plasma-Sphäroidisierung

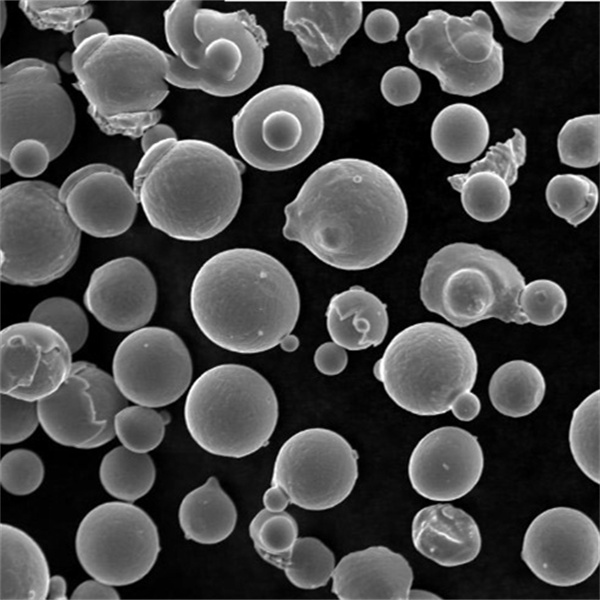

- Unregelmäßige Pulver aus Wasserzerstäubungsprozessen werden mit einem Plasmabrenner wieder aufgeschmolzen und zu kugelförmigen Pulvern verfestigt, die sich ideal für AM-Verfahren eignen

Mehrere Zyklen Sinter-Crush

- Die Pulver werden wiederholt bei hohen Temperaturen verdichtet, zerkleinert und gesiebt, um die Pulververteilung zu verfeinern - ideal für die MIM-Verarbeitung

Mechanisches Legieren

- Kugelmahlen von elementaren Metallpulvern erzeugt nanodisperse Partikel- und Clusterverteilungen in ODS-Legierungen

Carbonyl-Raffination

- Herstellung von Metallpulvern mit extrem hohem Reinheitsgrad, wenn bei kostengünstigeren Produktionsmethoden Verunreinigungen auftreten

Vergleich der Produktionsmethoden

| Methode | Reinheitsgrade | Sauerstoffgehalt | Morphologie-Optionen | Durchsatz (Tonnen/Jahr) |

|---|---|---|---|---|

| Gaszerstäubung | Mäßig | <1000 ppm | Meist kugelförmig | Hoch >20.000 |

| Wasserzerstäubung | Niedrig | 2000-4000 ppm | Unregelmäßig | Sehr hoch >50.000 |

| Plasma-Sphäroidisierung | Mittel | 500-2000 ppm | Sphärisch | Niedrig <5.000 |

| Mechanisches Legieren | Hoch | <1500 ppm | Variable Partikelformen | Niedrige Hunderte |

| Carbonyl-Verfahren | Extrem hoch | <200 ppm | Kugelförmig/knotig | Hoch >25.000 |

Methoden zur Charakterisierung

Für die Qualifizierung von Hochtemperatur-Pulverlegierungen sind mehrere Analysemethoden unerlässlich:

Chemische Zusammensetzung

- Spektrografische und nasschemische Verfahren identifizieren Elementbestandteile und -mengen, die für die Überprüfung des Legierungsdesigns erforderlich sind.

- Kohlenstoff-, Schwefel-, Sauerstoff- und Stickstoffgehalte zeigen prozessbedingte Verunreinigungen, die die Materialleistung beeinträchtigen

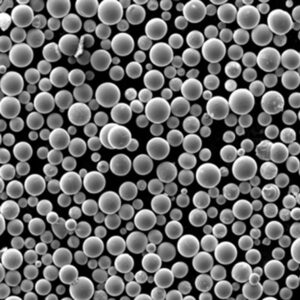

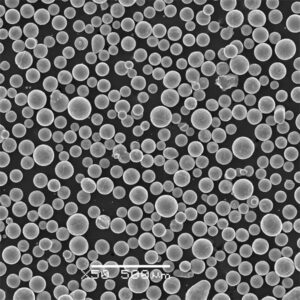

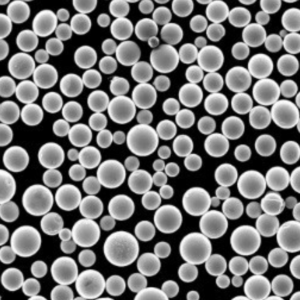

Partikelgröße und Morphologie

- Laserbeugungs-Partikelgrößenanalysatoren bestimmen die vollständige Granulometrie von 10 nm bis 3 mm Größe

- Die REM-Bildgebung visualisiert Form, Oberflächenmerkmale, Satellitenpartikel und Porosität, was für die Beurteilung der Eignung des Herstellungsprozesses und die Fehleranalyse nützlich ist.

Kristallographie

- XRD zeigt vorhandene Phasen, Ausscheidungszustände, quantitative Analyse der kristallinen Eigenschaften

- Bewertet die Auswirkungen der thermischen Exposition auf die Phasenanteile anhand der mikrostrukturellen Entwicklung

Prüfung der Pulvereigenschaften

- Hall-Flowmetrie, Schüttdichte und Kompressibilität quantifizieren das Verhalten des Pulvers und erleichtern die Handhabung und Konsolidierung

Anwendungen und Einsatzmöglichkeiten

Die einzigartige hohe Festigkeit, die Kriechbeständigkeit und die langsame Abbaukinetik der entwickelten Hochtemperatur-Eisenlegierungspulver machen sie zu einem entscheidenden Faktor für harte, lang anhaltende thermische Belastungen wie z. B.:

Komponenten für Strahltriebwerke und landgestützte Turbinen

- Scheiben, Wellen, Gehäuse, Zahnräder, Ventile aus nichtrostenden Stählen oder hochnickelhaltigen Legierungen mit einer Temperatur von 900 - 1200°C

Teile für Kernkraftwerke und Solarkraftwerke

- Bolzen, Hitzeschilde, Sammler, Rohre, Kollektorplatten aus hochnickelhaltigem Stahl, die Temperaturen von über 1000°C und Korrosion standhalten

Komponenten für die Automobilindustrie und die Luft- und Raumfahrt

- Turboladerräder aus Edelstahl steigern die Leistung von Verbrennungsmotoren

Petrochemische Raffinations- und Krackanlagen

- Wärmetauscher, Rekuperatoren und Ofenwannen aus rostfreiem Stahl, die bis zu 1100 °C verformungsbeständig sind und nicht versagen

Darüber hinaus sind Eisenaluminide hervorragende Kandidaten für den Ersatz von rostfreien Stählen und Superlegierungen, da sie im Vergleich zu herkömmlichen Legierungen einzigartige Vorteile bei der Umweltbeständigkeit in biologischen, chemischen Verarbeitungsprozessen oder elektrischen Systemen bieten, die aggressiven Oxidations-, Aufkohlungs- und chloridinduzierten Korrosionsangriffsmechanismen ausgesetzt sind.

Spezifikationen und Qualitäten

Hochtemperatur-Pulverlegierungen müssen Mindestanforderungen in Bezug auf Chemie, Sauberkeit, Partikelmerkmale und Eigenschaften erfüllen:

Zusammensetzungen der Legierungssorten

| Legierung Typ | Anwendbare Spezifikationen | Klasse Beispiele |

|---|---|---|

| Austenitische rostfreie Stähle | AMS 5759, ASTM B898 | Kundenspezifisch 316L, 301L, 310L |

| Eisenlegierungen mit hohem Nickelgehalt | AMS 5383, ASTM B162 | IN625, HastelloyTM X, Nimonic® 80A |

| Oxiddispersion gestärkt | ASTM B937, B934 | MA956, PM2000 |

| Eisenaluminide | ASTM C1072 | Kundenspezifische FeAl-Sorten |

Kritische Parameter und Schwellenwerte

| Parameter | Schwellenwerte | Testmethoden |

|---|---|---|

| Sauerstoffgehalt | <4000 ppm | Inertgasfusion |

| Stickstoffgehalt | <1500 ppm | Inertgasfusion |

| Mittlere Partikelgröße | Anwendungsspezifisch, kundenspezifisch | Laserbeugung |

| Scheinbare Dichte | >2,5 g/cm3 | Hall-Durchflussmesser Trichter |

| Dichte des Gewindebohrers | >3,5 g/cm3 | Scott-Volumetertests |

| Durchflussmenge | >23 s/50 g | Tests mit Hall-Durchflussmessern |

Die Einkäufer arbeiten mit namhaften Pulverherstellern zusammen, um anwendungsspezifische Charakterisierungsanforderungen und Eigenschaftsziele zu definieren, die die Einsatzbedingungen und die Anforderungen des Produktionsprozesses widerspiegeln.

Kostenanalyse

Die Preise für spezielle Hochtemperatur-Eisenlegierungspulver, die für den Einsatz bei Temperaturen über 850 °C bestimmt sind, hängen stark davon ab:

1. Grundmaterial

- Rostfreie Stähle bieten die niedrigsten Kosten, während Superlegierungen am teuersten sind

2. Legierungszusätze

- Nickel, Kobalt und spezielle Elemente wie Rhenium erhöhen den Materialaufwand drastisch

3. Produktionsverfahren

- Wasserzerstäubung und Carbonylverfahren ermöglichen höhere Mengen und niedrigere Preise

4. Zusätzliche Verarbeitung

- Zusätzliche Pulvereigenschaftsverbesserungen erhöhen die Kosten

5. Mengen bestellen

- Größere Losgrößen können den Stückpreis senken

| Legierungssorte | Kostenvoranschlag | Kosten-Faktoren |

|---|---|---|

| 316L-Edelstahl | $15 - $30 pro kg | Niedrige Legierungskosten, Verfahren mit hoher Produktionsrate |

| Kundenspezifische Hochnickel-Legierungen | $50 - $250 pro kg | Hochwertige Elemente, geringere Produktionsmengen |

| Oxiddispersion gestärkt | $250 - $1000 pro kg | Geringe Losgrößen, spezielles mechanisches Legierungsverfahren |

| Eisenaluminide | $30 - $100 pro kg | Geringerer Aluminium- und Chromgehalt als bei Superlegierungen |

Wenden Sie sich an renommierte Anbieter wie Sandvik Osprey, Hoganas und Carpenter Technologies, um konkrete Preisangebote einzuholen.

Vor- und Nachteile von Hochtemperatur-Eisenlegierungen

Nutzen und Vorteile

Abstimmbare Chemie und Eigenschaften

- Ermöglicht die individuelle Anpassung der Pulverzusammensetzung und -eigenschaften an die jeweiligen Serviceanforderungen

Wirtschaftliche Skalierbarkeit der Produktion

- Ausgereifte Herstellungsverfahren für große Mengen verfügbar

Flexibilität bei der Herstellungsroute

- Kompatibel mit Metall-AM, MIM und Press- und Sintertechniken

Günstige Kostenökonomie

- Vermeidung von Edelsteinen, die Superlegierungen erheblich teurer machen

Herausforderungen und Benachteiligungen

Eigenschaft Optimierungskomplexität

- Die Verbesserung einer Eigenschaft, wie z. B. hohe Leitfähigkeit, kann sich auf eine andere, wie z. B. Festigkeit, negativ auswirken.

Schmelzpunktbegrenzungen

- Die maximale Kapazität ist in der Regel bei 1150°C begrenzt, um die Stabilität der Bestandteile zu gewährleisten.

Anforderungen an die Nachbearbeitung

- Nahezu volle Dichte und hervorragende Eigenschaften erfordern heißisostatisches Pressen und Wärmebehandlungen

Begrenzte Widerstandsfähigkeit gegen hohe Belastungen

- Geringere Kriechbeständigkeit als Ni, Co oder Legierungen auf Keramikbasis

Hier ein Vergleich zwischen Pulvern aus rostfreiem Hochtemperaturstahl und Alternativen:

| Parameter | Rostfreie Hochtemperaturstähle | Nickel-Superlegierungen | Keramische Verbundwerkstoffe |

|---|---|---|---|

| Schmelzpunkt | 1400°C | 1350°C | >1800°C |

| Dichte | 7,5 - 8 g/cm3 | 8 - 9 g/cm3 | >4 g/cm3 |

| Kosten | $ | $$$$$ | $$$ |

| Wärmeleitfähigkeit | Besser | Schlimmer | Ähnlich |

| Umweltresistenz | Gut | Besser | Am besten |

| Leichte Fabrikation | Ausgezeichnet | Mäßig | Schlecht |

FAQs

F: Wie sieht die typische Partikelgrößenverteilung für Hochtemperatur-Edelstahlpulver bei Metal AM aus?

A: Bei Pulverbettschmelzverfahren wie dem selektiven Laserschmelzen (SLM) und dem Elektronenstrahlschmelzen (EBM) liegt der übliche Bereich bei Größenfraktionen von 15 μm bis 45 μm. Feinere Verteilungen können die Auflösung verbessern, beeinträchtigen aber die Ausbreitung des Pulvers während der Schichtabscheidung und verringern die Fließeigenschaften.

F: Welche Kühlraten bei der Gaszerstäubung erhalten die optimale Zusammensetzung des Legierungspulvers?

A: Um die beste Kombination aus chemischer Retention und geeigneter Pulvermorphologie zu erreichen, werden für Hochtemperaturpulver aus rostfreiem Stahl und Superlegierungen häufig Erstarrungsgeschwindigkeiten zwischen 1000 und 3000°C pro Sekunde verwendet.

F: Warum ist ein hoher Gehalt an Oxidpartikeln in Hochtemperatur-Eisenlegierungen schädlich?

A: Während des Betriebs können vorhandene Oxide vergröbern und wandern und weniger schützende und weniger stabile Oxidpopulationen bilden, was zu einem beschleunigten Angriff durch oxidierende, sulfidierende, aufkohlende oder chlorierende Umgebungen führt und die Lebensdauer der Komponenten verkürzt. Bei der Entwicklung von Legierungen ist eine sorgfältige Bestimmung und Kontrolle des Sauerstoffgehalts auf der Grundlage der maximalen Expositionstemperaturen und Betriebsbedingungen erforderlich.

F: Welche Methoden können verwendet werden, um die Pulverdichte auf einen theoretischen Wert von >95% zu erhöhen?

A: Heißisostatisches Pressen wird üblicherweise bei Bauteilen aus Hochtemperatur-Edelstahl oder Superlegierungen nach der ersten AM- oder MIM-Fertigung angewandt, um Restporen zu beseitigen und eine Materialleistung zu erzielen, die der von Knetlegierungen in denselben verstärkten Wärmebehandlungszuständen nahe kommt. Nahezu theoretische Dichten sorgen für mechanische Robustheit.

F: Warum ist eine Stickstoffkontrolle unter 1000 ppm bei hochfesten Kupferlegierungen mit hoher Leitfähigkeit entscheidend?

A: Bei der Stickstoffaufnahme bilden sich sehr harte, spröde Nitridphasen, die die thermische und elektrische Leitfähigkeit drastisch herabsetzen und damit die Funktionalität von Wärmemanagementanwendungen verringern. Gleichzeitig wird die Formbarkeit und Duktilität bei der Herstellung verringert.